中小型集装箱船舱口围精度要求及控制工艺要点

,,,

(金海智造股份有限公司,浙江 岱山 316291)

集装箱船舱口尺寸一般比散货船的舱口尺寸大,集装箱将被排放在舱口盖上,由于舱口结构的特殊性,舱盖在设计时通常采用真空密性封盖,舱口围结构通常采用强力结构,相对应围壁、机板、甲板的板厚较大,且使用高强度钢[1]。建造过程中如果舱口围的装焊精度尤其是舱口围顶板支撑块位置处的水平精度未达到要求,将会影响舱口盖密封性能设计要求,造成量资源浪费,甚至报废返工。针对上述问题,在2 500 TEU系列集装箱船舱口围建造过程中,通过明确舱口围结构在分段制作、总组、搭载各作业阶段的精度要求,并且严格执行各作业阶段的精度控制工艺,取得了很好的成效。

1 分段作业阶段的精度要求及控制工艺要点

1.1 分段精度要求

2 500 TEU集装箱船尺寸小,舱口围分段整体水平标准要求要比9 400 TEU的高,为整体水平标准±3 mm,单块支撑块位置水平标准为±2 mm,也就是支撑块样板进行逐块检测方式保证其精度差不大于2 mm。

1.2 分段精度控制工艺要点

1)胎架制作精度控制。舱口围分段必须在检验合格的钢制平台上或胎架上制作,在舱口围分段顶板为胎制作时,在结构安装前必须保证顶板的平整度,并检查每个柱头与顶板之间的密贴情况,密贴率大于95%,最大间隙控制在3 mm以内。将基面板和胎架进行固定,固定的原则:分段四角、大接缝端口及强构件的位置全部固定,支撑块位置加强筋板不能随意修割,保证装配垂直度及间隙<0.5 mm。

2)划线精度控制。胎架固定结束后方可进行划线:根据图纸要求开角尺,划出肋检线和假定中心线[2],以此为基准根据划线图纸尺寸划制构架线,边缘划出100MK精控对合线,基面板边缘有余量的划出余量线[3],必须保证划线的准确;划线结束需报区域测控员检验水平度、主尺度、结构线的堪划精度并记录。

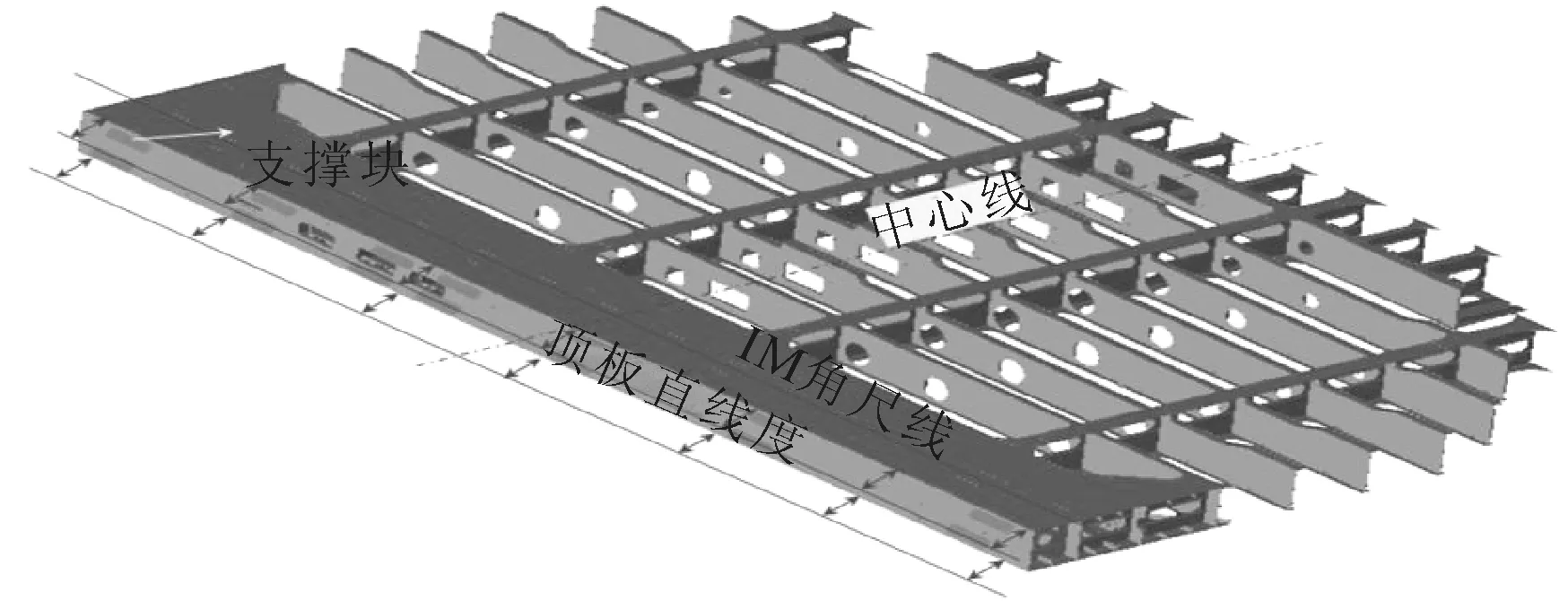

3)结构安装及焊接控制。结构安装需确保数据与图纸相符,控制装配间隙,如遇间隙超标需查明原因后方可施工。结构焊接过程中需拉粉线或钢丝对分段顶板的直线度监控,并重点控制该顶板上支撑块位置的水平。支撑块位置加强筋板隔位焊接,拉开焊接距离,降低焊接时的温度集中,减少变形,见图1。

图1 舱口围部件焊接顺序

参考焊接顺序:如1人焊接,则为①→ ⑦→ ④→ ⑩→②→ ⑧→ ⑤→→ ③→ ⑨→ ⑥→;如2人同时焊接,则为① ⑦ → ④ ⑩ → ② ⑧ → ⑤→ ③ ⑨→ ⑥。

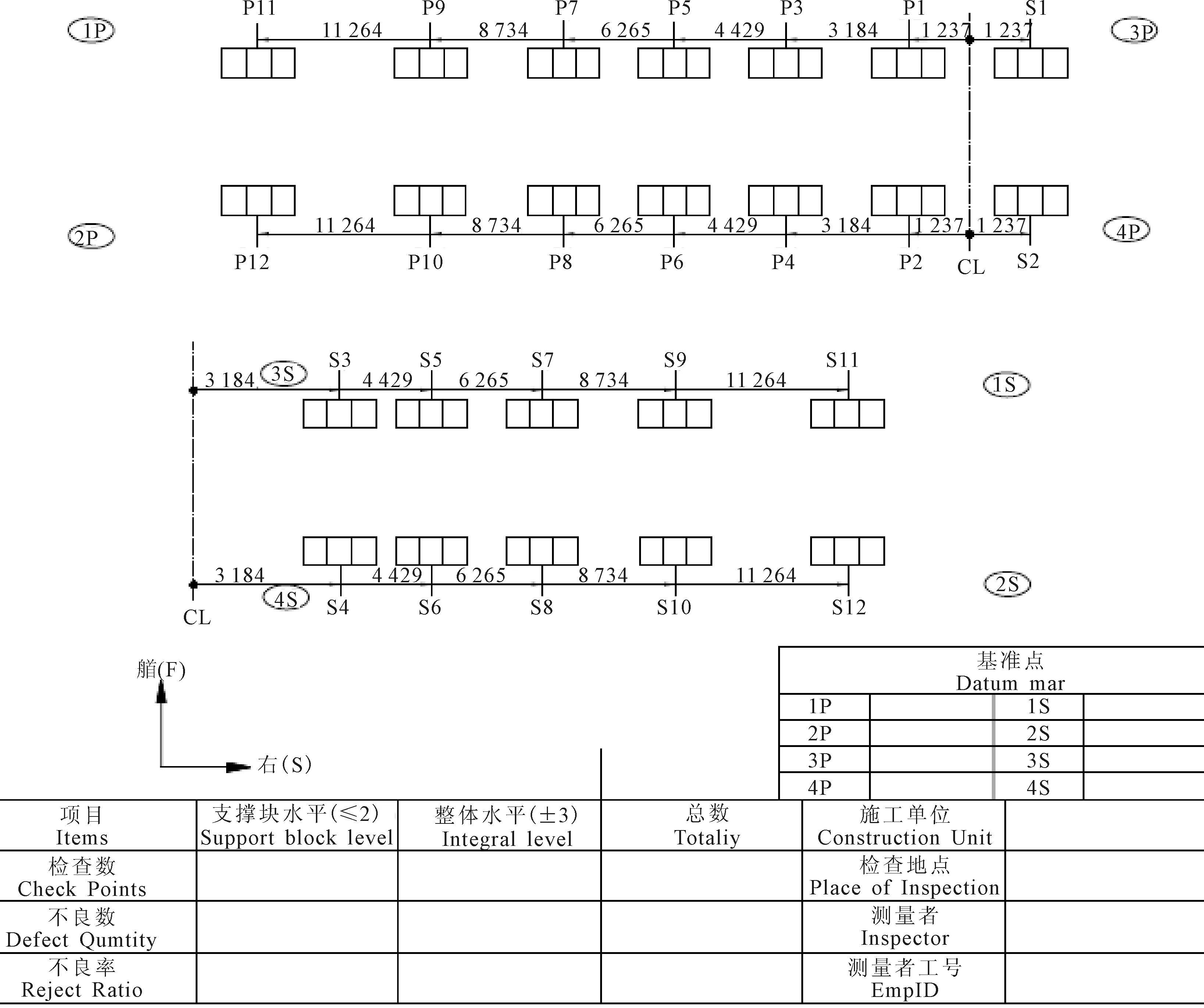

4)过程监控。舱口围顶板拉钢丝或拉粉线时刻关注合拢中装配、焊接时直线度变化并对艏艉舱口围顶板在支撑块中心位置进行垂直度监控。支撑块位置横向加强筋板位置利用拉线进行整体直线度监控,保证整体直线度在±3 mm内,单块支撑块位置直线度数据偏差在2 mm内。支撑块样板进行逐块检测方式保证偏差不大于2 mm,见图2。

5)分段完工检测控制。分段装配焊接结束后,先脱胎,在对面板的水平、直线度变形位置火工调平、调直,背烧结束后,每个支撑块位置需在横向加强筋板位置利用粉线或支撑块样板测量其平整度,并将测量数据(见图3)填写在分段支撑块水平测量表中,在分段报验时与分段完工测量数据一并提供,见表1。

图2 直线度水平度测量

图3 测量位置

表1分段支撑块水平测量表

2 总组作业阶段精度要求和控制工艺

2.1 精度要求

该船横向舱口围(H3* P/S)是与横舱壁分段(T* P/S)总组后整体搭载的。总组前以舱口围顶板直线度为基准保证舱口围顶板到隔舱22 735甲板间距离3 895 mm(理论线都为上口);原隔舱中心线与定位后舱口围角尺度偏差 <3 mm(见图4)。控制横向舱口围整体直线度±5 mm内,单块支撑块最大最小偏差2 mm内。

图4 横向舱口围与横舱壁分段总组

2.2 精度控制工艺

1)预总组精度控制。事先调整横隔舱壁板水平(±5 mm),参考分段划制1 m角尺线检查顶板直线度保证偏差在±5 mm以内,同时检查横舱壁顶板左右端第一个支撑块位置为基准的直线度(整体直线度±5 mm内,单块支撑块最大最小偏差2 mm内,见图5)。预总组结束后划制相应的检验线并标记。

2)总组精度控制。根据预总组后划制的检验线进行定位,重复预总组测量步骤;实时监控装配焊接直线度偏差情况,在控制横向舱口围平整度时(要求±5 mm),如果没有达到,需进行背烧矫正,并记录焊接后总段精度数据及支撑块偏差值,见表2。

图5 横向舱口围与横舱壁分段总组

表2总组支撑块水平测量表

3 搭载阶段精度要求和控制方法

3.1 精度要求

1)针对横隔舱(H3*P/S+T*P/S)的搭载阶段精度要求。定位隔舱按船体基线定位横隔舱高度(整体高度±5 mm),同时确保支撑块位置水平度(整体±6 mm,单个支撑块差值在2 mm内)。定位后续横隔舱时需测量同一舱位支撑块位置的整体水平,水平度控制在整体±6 mm内,完工后填写横舱壁的船坞搭载测量表。

2)针对纵向舱口围(H1*P/S)的搭载阶段精度要求。舷侧舱口围(H1*P/S)进行船坞散吊,在吊装前,需要对舱口围顶板的水平度和围壁垂直度进行复测,针对单处支撑块安装位置的平整度(要求≤2 mm)。考虑到仅为整体舱口围的纵向部分,在控制纵向舱口围平整度时(要求是±5 mm),如果没有达到,需进行背烧矫正。舷侧舱口围水平高度定位时需参考涉及舱位的横隔舱舱口围支撑块整体水平正负差值,保证其定位水平高度在差值范围内。待所有舷侧舱口围定位结束后,需测量整个舱室所有支撑块位置水平,保证在±6 mm内。焊接后将焊后测量数据填写于舱口围的船坞搭载测量表中。

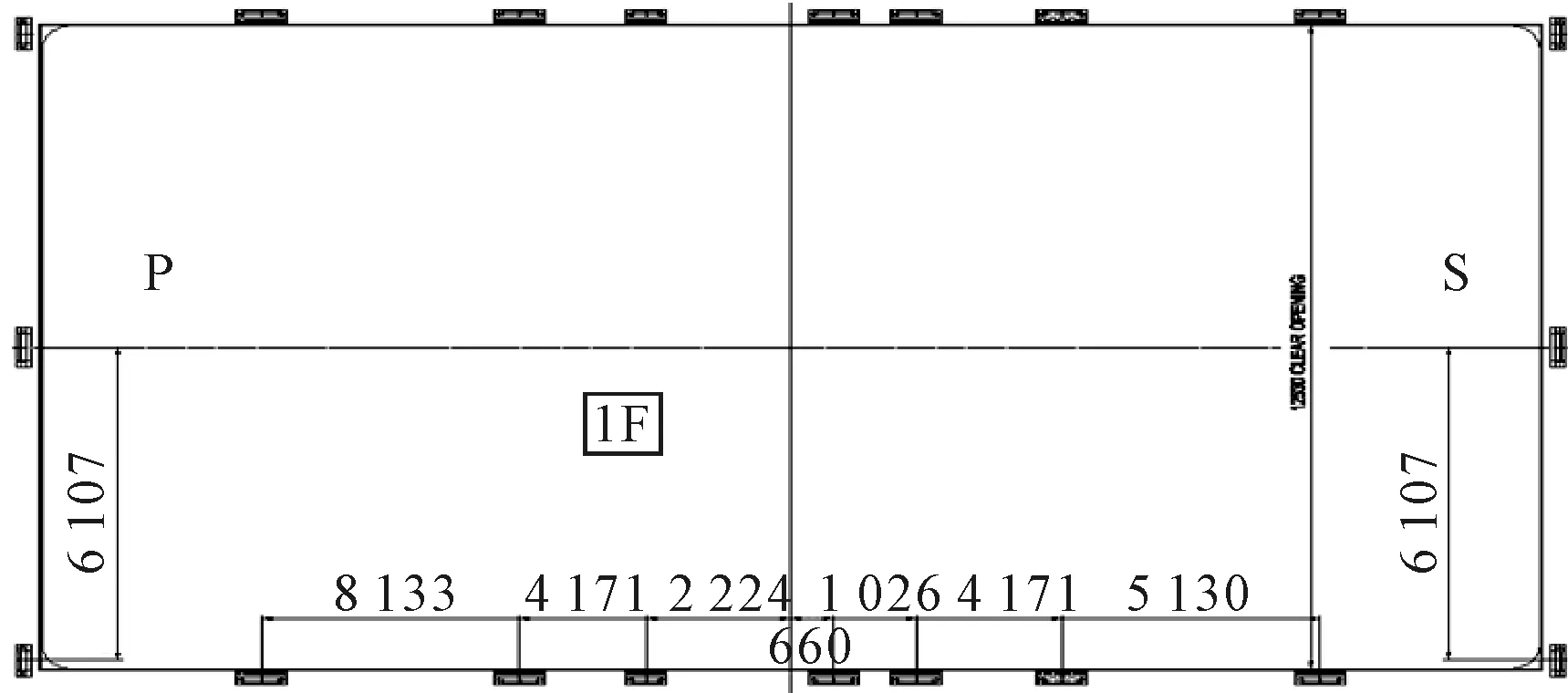

3)横向舱口围和纵向舱口围搭载结束后的整体精度要求。整个舱口围已经成型,考虑到横向舱口围已经与横舱壁分段焊接结束(总组),主要调节对象以纵向舱口围为主,先测量舱口围顶板的整体水平度(要求±7 mm),单处支撑块位置的平直度(要求≤2 mm),如果存在超出标准的情况,现场采取修割余量、背烧、开刀调整等多种方式进行调整。测量方式是根据舱口围顶板上舱口盖垫块的位置作为测量舱口围水平点,根据支撑块的安装位置,前后面及左右面的点一一对应,并测量水平度,见图6。

图6 支撑块水平测量

注意事项:在舱口围装配到位之前,相邻的甲板面区域所有的火工作业必须完成。

与此同时,对于舱口围成型后的总体尺寸(长度、宽度、对角线)偏差值尺寸于图7,需符合CSQS标准[4-5],见表3。

Ls1-船长方向舱口围开口长度;Ls2-船宽方向舱口围开口长度;ΔLs1、ΔLs2-对应于Ls1、Ls2的长度偏差;D1、D2-舱口围开口与两对角线长度图7 舱口图开口尺寸偏差示意

3.2 搭载阶段的精度控制工艺

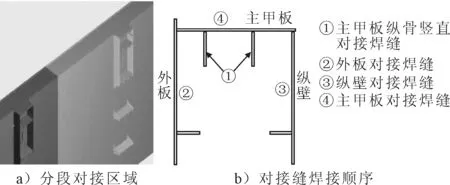

在舱口围整体装配前, 除了按以上方法校验纵向舱口围分段、横向舱口围和横舱壁总组焊接完工后的面板的平面度、垂直腹板与面板之间的垂直度及扭曲度外,焊接顺序对焊接变形量的控制有直接影响,进而影响舱口围的整体精度,因此,对焊接顺序要求如下。

表3 舱口图制造要求

1)横向舱口围分段的合拢缝区域的焊缝顺序,见图8。

图8 横向舱口围分段对接缝焊接顺序

2)纵向舱口围分段合拢缝区域的焊接顺序,见图9。

图9 纵向舱口围分段对接缝焊接顺序

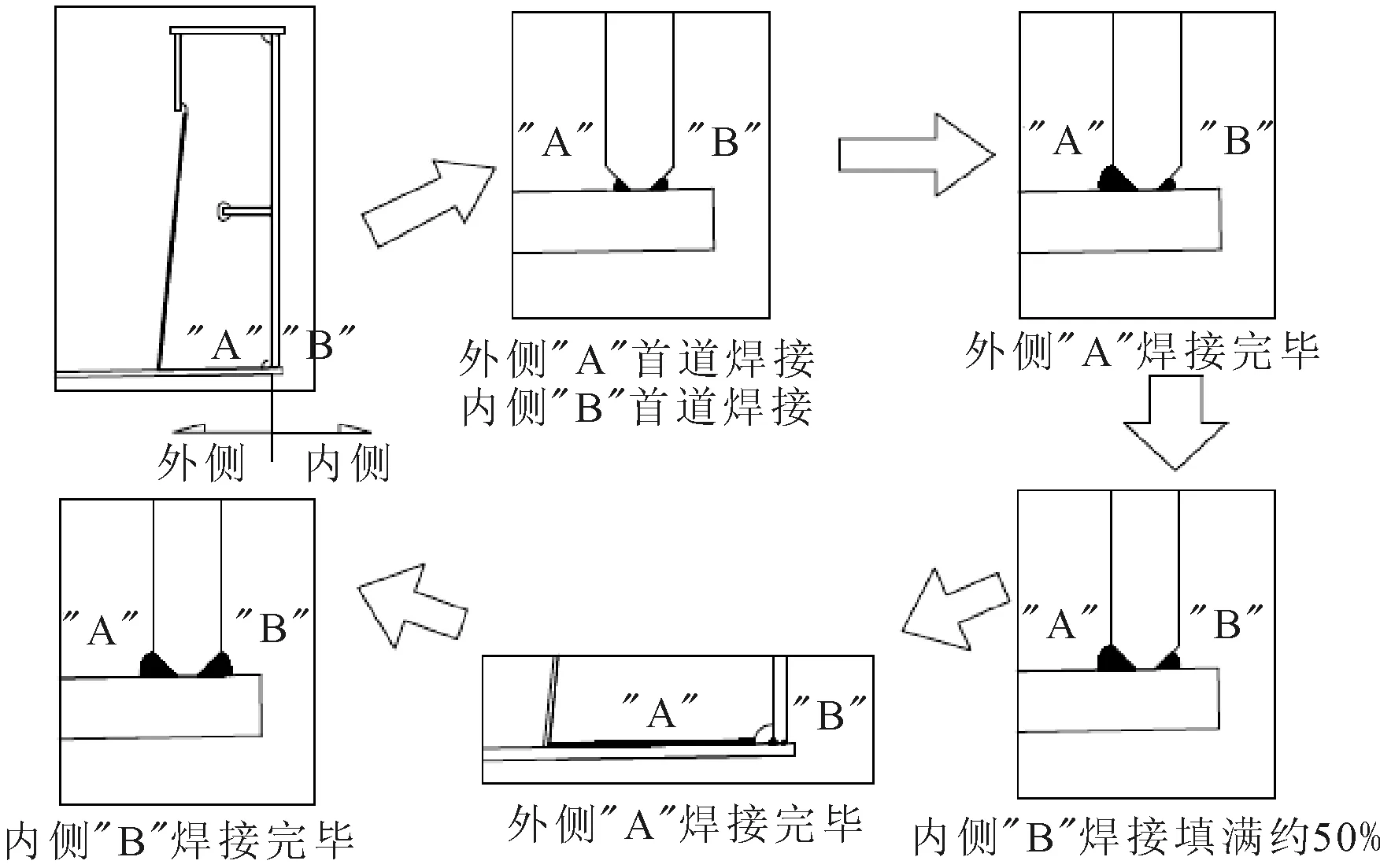

3)焊接节点具体施焊顺序,见图10。

图10 焊接节点具体施焊顺序

4 结论

经实践证明,这套精度控制工艺成功有效,在2 500 TEU建造过程中,通过明确各作业阶段的精度要求和严格执行精度控制工艺,确保每个作业阶段结束后达到了该作业阶段对舱口围精度的要求,最终保证了大舱成型后舱口围的整体安装精度。3艘2 500 TEU集装箱船的舱口围交报验均一次性合格。