凝汽器胶球清洗技术优化研究

宗绪东

(华电国际技术服务中心,济南 250014)

0 引言

火电机组循环效率与新蒸汽参数及排汽压力有关。对于已经投运的机组,运行中新蒸汽初参数变化量较小,而排汽压力受凝汽器入口水温、循环水温升、凝汽器端差变化影响较大,对机组经济性影响大。热力试验数据表明:凝汽器真空每降低1 kPa,机组汽耗率约升高1.5%~2.5%,热耗率约升高70 kJ/(kW·h),煤耗率约升高3~3.29 g/(kW·h);凝汽器端差每升高10 ℃,供电标准煤耗率约升高1.5%~2.5%[1]。因此运行中加强对凝汽器端差的监控及调整是必要的,本文对凝汽器胶球清洗技术、集中发球技术、机器人清洗技术、螺旋纽带清洗技术等进行了分析和探讨,指出了适合不同电厂实际情况的改造路线。

1 凝汽器端差影响要素

凝汽器端差δt、凝汽器总体换热系数K的计算公式为

(1)

(2)

式中:△t为凝汽器循环水温升;A为凝汽器冷却面积;e为2.71828;Cp为循环水的定压比容;Dw为凝汽器循环水流量;d1冷却管外径;d2冷却管内径;aw水侧对流换热系数;as汽侧对流换热系数;λ冷却管的导热系数;Rf为水侧污垢热阻。

从式(1)、式(2)可以看出,在凝汽器面积、循环水流量、凝汽器热负荷一定的情况下,凝汽器端差主要受总体传热系数K影响;K取决于水侧对流换热系数、汽侧对流换热系数、凝汽器水侧污垢热阻;污垢热阻取决于凝汽器冷却管道清洁度。当冷却管道清洁度降低,凝汽器端差升高,凝汽器真空降低。另外凝汽器管道结垢还易导致点蚀等后果。较清洁的凝汽器可以使用15年以上,未及时清理污垢的可能会在3年之内出现穿透的情况[2]。

凝汽器冷却管道的清洁度取决于循环水水质、凝汽器胶球清洗装置运行效果。国内设计、配置传统凝汽器胶球清洗装置的火电机组占在运机组的99%以上,对于循环水质优良的机组,胶球清洗装置能够满足需要。但随着环保废水排放的标准不断提高,部分机组采用城市中水等作为补充水,导致循环水水质较差。一旦胶球清洗装置失常,必然导致冷却管道清洁度迅速降低。

2 传统凝汽器胶球清洗技术

传统胶球清洗装置由胶球泵、装球室、收球网、隔离阀门等组成。系统流程:循环水经胶球泵升压后,驱动装球室的胶球进入凝汽器,经收球网将胶球收集进行下一个清洗过程,如图1所示。整个发球过程始终是连续的,每次清洗时间2~3 h。

图1 传统胶球清洗流程

2.1 传统胶球清洗技术优点

传统胶球清洗系统简单,设备投资低,维护工作量较少。

2.2 传统胶球清洗技术缺点

传统胶球清洗技术的清洗效果较差;投球、收球过程需要人工操作,工作量大;部分热水回到凝汽器入口管道,导致凝汽器入口水温升高。且当循环水质较差时,传统胶球清洗装置清洗效果差,易导致凝汽器结垢,主要原因如下。

(1)投球数量较少(约为管束的7%~13%),清洗效率低。

(2)胶球泵设计扬程、流量普遍较低,输送胶球动能不足,导致收球率低,冬季单台循环水泵运行时尤其突出。

(3)清洗范围受限制。其工作方式为连续运行方式,除第一次发球较为集中,其他时间发球均为分散式。由于凝汽器水室中间区域为主水流,阻力小,大部分胶球始终在中间区域通过,其他区域(尤其是两侧涡流区)无法得到清洗,容易附着黏泥或结垢。

(4)收球网易发生跑球、堵球,导致收球率降低。

胶球清洗装置收球网有∧型(德国Taprogge)和∨形(法国 Technos)两种。早期设计多为∨形收球网,收球口通流断面小,对杂物等敏感度高,容易堵球,收球网关闭不严密时容易跑球;现在大部分已改为∧型收球网,由于是两侧收球然后汇集到一个母管,导致水循环动力差,易发生一侧堵球,如图2所示。

图2 ∧型、∨型收球网

3 凝汽器集中发球技术

凝汽器集中发球为目前国内改造较多的技术,其特点均为集中发射,发球结束后关闭装球室出口门,通过收球网回收胶球至装球室,然后根据指令再次集中发射。目前主要有HDCOCS,CQM,VUES 3种技术路线,均能有效地降低凝汽器端差,其中HDCOCS收球网对恶劣水质的适应能力更强。

3.1 集中发球技术流程

(1)HDCOCS系统:循环水经大容量胶球泵升压,开启发球阀,驱动胶球进入凝汽器水室,发球阀关闭;收球网回收的胶球进入装球室汇合,热水经排出阀至凝汽器回水管道;根据系统指令开启发球阀,进入下一个清洗过程,如图3所示。

图3 HDCOCS流程图

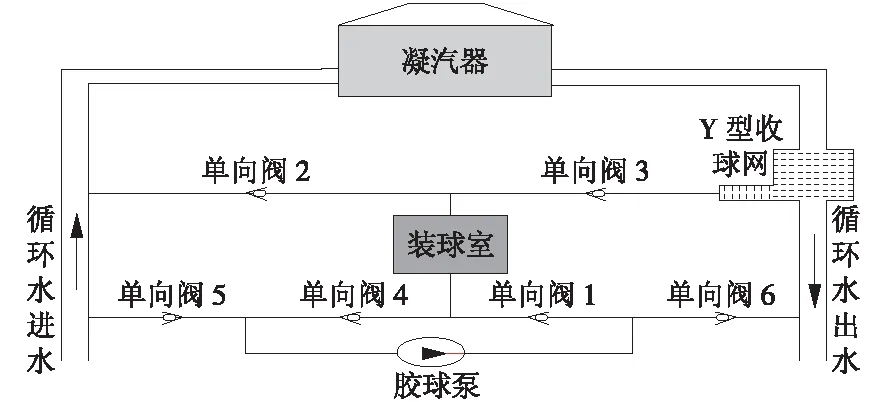

(2)CQM系统:循环水经单向阀5进入大容量胶球泵升压,开启单向阀1驱动胶球经单向阀2进入凝汽器水室,关闭单向阀1、2、5;开启单向阀4、6, Y型滤网收球后经单向阀3进入装球室,循环水经单向阀4、6进入回水管道,再根据指令进入下一个清洗过程,如图4所示。

图4 CQM流程图

(3)VUES系统:压缩空气经气动门1进入装球室,驱动胶球经气动门2进入凝汽器后关闭气动门1、2,经锥形滤网收球后进入装球室,经气动门4将杂物由排污泵抽至循环水出水管道,再根据指令进行下一次清洗过程,如图5所示。

图5 VUES流程图

3.2 集中发球清洗技术优点

(1)清洗效果好,凝汽器端差低。每次发球都实现大流量集中、断续发球每次发球后关闭出口门进行收球,然后根据指令再次发球。中间区域管束进球后阻力增大,从而保证其他胶球能够进入边缘管道,大部分管束都能够得到清洗,这是集中发球技术优于传统胶球清洗技术的主要原因。某330 MW机组进行了HDCOS集中发球技术改造,改造后在额定负荷、凝汽器入口水温20 ℃工况,凝汽器端差比设计值低1.1 ℃,凝汽器真空比设计值高约0.3 kPa。

(2)投球率、收球率高。一次投球率高(清洗40%~100%的管束),管束充满度高,正常运行工况下收球率达到95%以上。

(3)胶球输送动力强,速度快。驱动胶球的动力有压缩空气和大容量胶球泵两种。两者发球时间≤2 s,胶球集中进入凝汽器数量多,在冬季单台循环水泵运行工况,比传统胶球清洗装置运行效果好。

(4)自动化程度高,操作简便,人工操作量大大减少。

不同技术路线的优点各不相同:CQM、HDCOCS系统每次收球过程,随球返回的热水进入到凝汽器出口管道,不会导致凝汽器入口水温升高;HDCOCS、VUES技术系统配置简捷,维护成本低;CQM、VUES系统胶球磨损低;HDCOCS技术收球网为活动漏斗式,单排球口结构,活动网板得到反冲洗,没有堵球、跑球风险,能适应水质恶劣环境。

3.3 集中发球清洗技术缺点

(1)集中发球清洗技术设备投资相对胶球清洗系统高。

(2)CQM系统配置Y型固定滤网由于未配置清洁、排污装置,运行中无法打开。当循环水杂物较多时,容易堵塞滤网,导致循环水阻力增大。某330 MW海水冷却机组在运行中发生过杂物堵塞滤网被迫停机事件,存在安全风险。

(3)VUES锥形固定滤网运行中无法打开。滤网带有清洁刮板,上部设有排污口,通过排污泵抽水排出杂物,而循环水自上而下流动。从流体力学分析该排污设计是不合理的。实际运行中,排污效果较差,运行中发生过杂物聚集导致滤网破损事件,存在安全风险。

4 在线机器人清洗技术

机器人清洗技术主要有坐标移动机器人、关节机器人、化学清洗机器人。

4.1 在线机器人清洗技术流程

(1)坐标移动机器人,在凝汽器4个水室中分别设置有移动清洗管道,通过伺服电机控制滚珠丝杠的转动。2 MPa高压水(高压水泵提供)射流喷头在水平面内水平或垂直移动,在线清洗凝汽器管板和管道[3]。

(2)关节机器人,通过机械臂精确定位,引导高压水(10 MPa)射流喷头对凝汽器冷却管内壁进行清洗。在机械臂两个关节内装有伺服电机与减速器,通过下拉控制两个伺服电机转动,改变机械臂手部的坐标,使其移动到预先设定好的位置以实现对高压水射流定位[4]。

(3)化学清洗机器人利用“柱塞流”原理,采用“非进入式”清洗模式,运行中利用8个喷头,同时向凝汽器管道注入氨基磺酸并进行密封,浸泡酸洗后再进行酸液回收,实现在线酸洗。

4.2 在线机器人清洗技术优点

(1)采用在线机器人清洗时,原胶球清洗系统可不投入运行,无/减小胶球损耗。

(2)坐标移动机器人对凝汽器水室出、入口管道处清洁效果较好,能够避免杂物在管口处聚集。

(3)化学清洗机器人技术能够实现在线酸洗,对于已经结垢的管束清洗效果好。

4.3 在线机器人清洗技术缺点

(1)3种机器人清洗技术对比胶球清洗技术,均存在清洗周期长、清洗效率低的问题。

(2)坐标移动机器人、关节机器人均采用高压水作为冲洗介质。高压水冲洗离线清洗效果较好,但在线清洗时因循环水阻力大(约为空气阻力的800倍),高压水动力在循环水中急剧衰减,管束内部清洗效果差,必须结合原胶球清洗系统运行。

某电厂2台1 000 MW海水冷却机组的2号机坐标移动机器人投入使用后,胶球清洗装置停运。1个月后#2机高压凝汽器端差比采用胶球清洗的#1机高1.2 ℃。重新投入胶球清洗装置运行后,#2机凝汽器端差恢复正常。

(3)坐标移动机器人、关节机器人的部分转动设备在凝汽器内,工作环境较恶劣,设备动态密封、防渗、腐蚀问题难以有效解决。且关节机器人存在卡管、别管的风险,无法对其进行在线维护与保养,出现故障必须停机处理。

(4)设备投资及运行、维护成本较高。

5 螺旋纽带清洗技术

5.1 螺旋纽带清洗技术清洗流程

在每根凝汽器换热管内安装高分子螺旋纽带,机组运行时无需外加动力,利用循环水自身的流速驱动,长期在换热管内不停地快速旋转(600~1 200 r/min)。螺旋纽带清洗技术将管内水的层流状态变为紊流状态,破坏水垢的形成[5],从而避免泥垢等在冷却管壁滞留,提高换热系数。

5.2 螺旋纽带清洗技术运行效果

螺旋纽带清洗技术虽然能够改变冷却管道循环水的流动状态,减缓凝汽器管束结垢,但会大大增加凝汽器管束的进水阻力。在2台循环水泵运行时,进、出水压差增加0.05 MPa以上,不仅导致循环水温升明显增加(基本抵消了凝汽器端差的降低值),而且造成循环水泵耗电率升高。

另外螺旋纽带在管束内转动、摩擦,易导致管束磨损、泄漏。大唐某300 MW机组安装螺旋纽带运行一年后,运行中凝结水质突然恶化,经停机检查后发现部分管束泄漏,被迫拆除。因此该技术存在很大的安全风险。

6 结论

通过对凝汽器在线清洗技术进行理论分析和运行效果比较,得出如下结论。

(1)当电厂循环水水质较好,传统胶球清洗装置运行正常,能够满足清洁需要,不必进行改造。

(2)当电厂循环水水质较差时,采用集中发球技术改造后运行效果好,其中HDCOCS活动收球网适应性更强。

(3)在线清洗机器人技术均存在清洗周期较长缺点。坐标机器人、关节机器人实际运行效果一般,原胶球清洗系统必须投入运行;化学清洗机器人对于已经结垢的凝汽器能够实现在线酸洗,清洗效果较好,可以考虑在恶劣水质环境下应用。

(4)从原理分析和实践证明,螺旋纽带技术不成熟,不建议采用该技术。