双燃料PCC船LNG燃油舱破舱强度计算研究

秦建国 江 斌

(南通中远海运川崎船舶工程有限公司 南通226005)

引 言

通过燃用LNG,能很好地解决上述问题,而且LNG的价格也相对便宜[3]。因此,近年来双燃料PCC船越来越受到船东的青睐。双燃料PCC船的动力推进装置一般采用柴油和天然气作为燃料。因此,该类船舶除设有普通的柴油燃油舱外,还需另外设置LNG燃油舱。LNG燃油舱中布置有LNG储存罐,LNG储存罐内储存着大量低温(-162℃)易燃易爆的LNG,一旦LNG燃油舱破损,将有可能造成储存罐泄漏,对周边的人员、设备和环境等都将造成极大危害[4]。此外,PCC船自身的特点也使其所面临的破舱强度问题更加严峻。

因PCC船一般设计有多层甲板,故其型深和干舷都比较大,设计吃水相对较小。但为装卸车方便,PCC船一般不会在货舱区设置水密横舱壁,这就意味着一旦货舱发生意外而破损,只能靠水密甲板(一般全船仅设置1~2道水密甲板)来阻挡。当进水量较大时,破舱吃水一般也较大,甚至达到设计吃水高度的两倍以上。这种情况下,LNG燃油舱的各舱壁包括底板承受的作用力将非常大,远远超过船舶完整情况下的设计压头。因此有必要对LNG燃油舱在破舱工况下的结构强度进行计算评估,从而保证其结构的安全有效性。

在一般货船货舱破舱进水的情况下,双层底均假定为会进水,因此内底板板架一般没有必要考虑破舱强度。目前,各船级社规范[5-8]对于PCC船在破舱情况下的内底板板架结构强度计算并没有给出明确的计算方法。不过,双燃料PCC设置有LNG燃油舱,且一般会要求在船体破舱时还能保证LNG燃油舱完整性。因此,有必要提出一种行之有效的方法来评估LNG燃油舱在破舱工况下的结构强度。

有限元法是一种精度较高的常用数值计算方法,采用商业软件的有限元建模分析模块能比较精确地对船舶结构强度进行分析。本文将采用有限元分析方法对某双燃料PCC船在破舱情况下的结构强度进行计算与评估。

1 计算方法

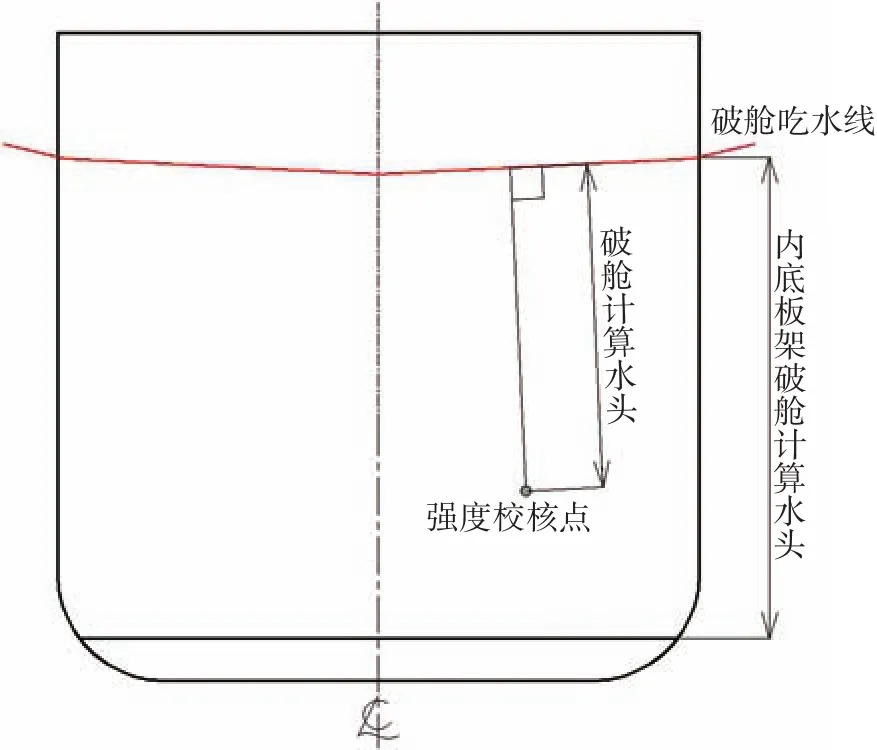

采用有限元方法计算LNG燃油舱在破舱工况下的结构强度,重点在于施加载荷的选取。根据LR规范[5]和DNV规范[8]要求,水密舱壁在破舱下的计算水头应根据实际破舱时的吃水水头来确定。如图1所示,对于选定的结构进行破舱强度计算时,计算水头高度取校核点和水线之间的垂直距离。对于内底板架结构可近似取内底板到水线和外板交点的垂直距离。

图1 破舱计算水头

因此,若能根据PCC船的实际破损情况计算出破舱情况下LNG燃油舱的最大吃水,然后再基于该吃水压头得到施加于LNG燃油舱的舱壁和舱底板架上的实际压头,就可以通过有限元分析得到其在破舱下的应力分布,从而评估其破舱强度是否满足。

由于船体破舱的状况千差万别,分别对每一种情况都进行强度计算显然不可取。通常我们会将所有破舱情况下的吃水罗列出来,同时考虑船舶横倾和纵倾的影响,拟合出各横剖面的最大吃水包络线,然后取该包络线高度为计算吃水高度。但是这种做法会使计算的目标舱室破损情况涵盖在内,偏于保守。为使计算结果更加精确,包络线涵盖的工况应该剔除计算的目标舱破损工况。以LNG燃油舱为例,若要计算其破舱强度,应该考虑的情况是LNG燃油舱保持完整而其他舱室破损,并拟合出LNG燃油舱在该情况下的最大吃水。

2 实例分析

本节以某双燃料PCC船为例,采用上述研究方法来计算LNG燃油舱在破舱条件下的结构强度,验证其结构的安全可靠性。

5.2 栽植后第2~3年 苗木栽植后的第 2~3年,主要任务是继续培养树形,平衡树势,加快蔓性主枝形成和结果枝组培养,促进花芽形成和结果。生长季修剪主要措施仍以扭枝、摘心、拉枝绑枝为主,疏除过密枝。主枝延长枝达到70 cm时重摘心,促使主枝延长枝继续延长生长并抽发侧枝,利用好蔓性主枝上的背上枝,疏除过密枝、过旺枝,及时扭枝绑缚,加快拱棚架树形结构形成。蔓性主枝上每隔20~30 cm均匀培养结果枝组,适当位置直接着生结果枝和辅养枝。4个蔓性主枝长势应均衡一致,结果枝组分布均匀。以培养树形为主,调控花果量,第2年,疏除全部花序;第3年,适当结果,亩产量控制在500 kg。

2.1 计算模型

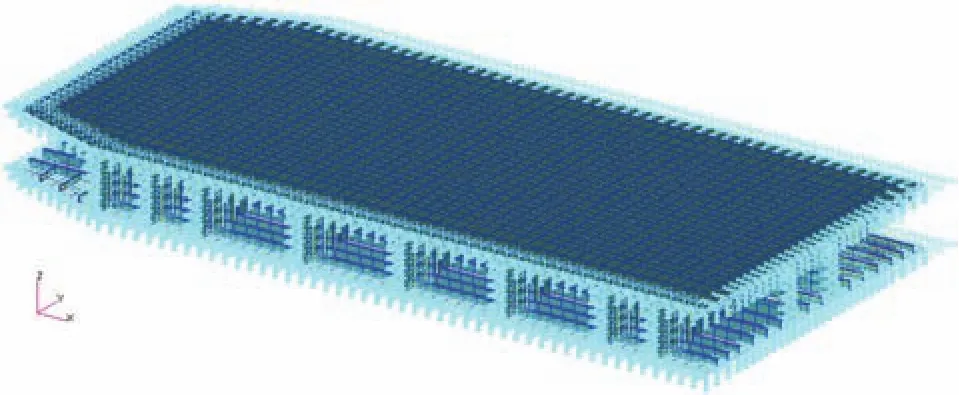

有限元模型范围可取LNG燃油舱整体模型,也可取单个舱壁板架。本节以LNG燃油舱底板架为例进行说明,如图2所示。

图2 计算模型

该计算模型长23 400 mm、宽11 500 mm、高2 000 mm,各详细参数如表1所示。

该板架四周均有水密舱壁支撑,对边界节点的位移和转角都有较好地约束。采用四周固支的边界条件如图3所示。

图3 边界条件

2.2 载荷确定

计算LNG燃油舱在破舱工况下的结构强度主要需考虑的载荷为破舱吃水外压,是以面压力的形式施加到舱底板(船内底板)上。由此可见,破舱吃水高度的确定将直接影响到计算结果。而船体的破舱情况不可预估,如何准确选取用于破舱强度计算的吃水高度尤为关键。

本文的解决思路是先设法获得LNG燃油舱保持完整而其他舱室破损的所有情况下的吃水,再拟合得到LNG燃油舱在该情况下的最大吃水。首先,通过NAPA软件导出LNG燃油舱保持完整而其他舱室破损的所有工况吃水水线;然后,选取LNG燃油舱首尾剖面为对象,同时考虑船舶横倾和纵倾的因素,在首尾剖面上画出所有情况下的吃水水线;最后在所有吃水水线的基础上拟合得到LNG燃油舱首尾剖面处的吃水包络线,如图4所示。

图4 破舱吃水包络线

通过上述拟合得到的LNG燃油舱首尾剖面处的破舱吃水包络线可知:该实例分析中LNG燃油舱首部最大破舱吃水为20.7 m,尾部最大破舱吃水为19.7 m,均远远大于该PCC船的设计吃水9.6 m。这也再次证明了对PCC船在破舱下的结构强度进行评估的重要性。由于在计算LNG燃油舱底板架的破舱结构强度时,载荷是施加在舱底板(船内底板)上的,因此计算压头需扣除双层底的高度2 m。由此可得LNG燃油舱首尾部计算压头分别为18.7 m和17.7 m,舱室中间部分的压头由尾至首线性增大。

因此,施加于内底板上的压力场函数为:

P= 1.025×9.8×(17.7 +X/ 23 400)×10-3MPa。

将该压力场函数施加于LNG燃油舱底板(船内底板)上,如图5所示。

图5 燃油舱的载荷

2.3 计算结果

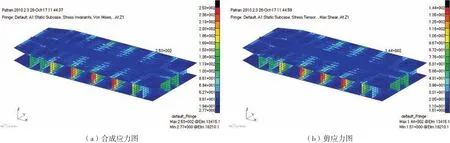

上述实例经过有限元计算得到的合成应力和剪应力分布结果如图6所示。

图6 模型有限元计算结果

根据上述应力分布图可知,船底板架的最大合成应力和最大剪应力均出现在肋板上,其中最大合成应力为253 MPa,最大剪应力为144 MPa,如图7所示。

图 7 主要支撑构件有限元计算结果

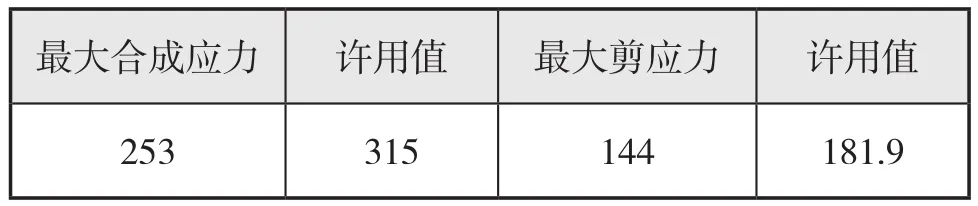

2.4 应力衡准

考虑到船体发生破损是在极限条件下发生的,即本计算工况属于极限情况。根据各船级规范宗旨,船舶在极限情况下允许结构发生塑性变形。因此,许用合成应力可取材料屈服应力σ,对应的许用剪应力可取

上述实例分析中,肋板材质为H32、屈服应力为315 MPa,故可取许用合成应力315 MPa,许用剪应力计算结果满足强度要求,参见表2。

表 2 应力衡准MPa

3 结 论

本文从双燃料PCC船LNG燃油舱的特殊性出发,阐述了对其在破舱情况下的结构强度进行评估的必要性,介绍了一种用于计算LNG燃油舱在破舱下的结构强度的方法,并将该方法应用到实际计算案例,从而对LNG燃油舱在破舱下的结构强度进行评估,保证其在破舱情况下的结构有效性。

文中所给出的LNG燃油舱在破舱下的结构强度计算方法中,水头的选取非常重要,计算时需充分重视,应基于可能破损情况下的最大吃水选取计算水头。