汽车车身用热成形钢电阻点焊工艺应用现状

(东风小康汽车有限公司,重庆 402260)

0 前言

通常情况下,车身质量约占整车质量的30%~40%,汽车车身材料以钢板为主,因此选择同时具备轻量化与高性能的高强度钢对降低汽车生产成本、延长使用寿命、降低油耗和提高碰撞安全性等有重要作用[1-2]。为应对汽车轻量化的趋势,国际钢铁企业还开展了超轻质钢铁车身(ULSAB)、超轻质钢铁覆盖件(ULSAC)和超轻质钢铁车身-先进汽车概念(ULSAB-AVC)等多个项目,研发新型高强钢和超高强钢材料的汽车。高强钢一般指屈服强度大于等于500MPa的低合金钢或合金钢;汽车高强钢板种类众多,包括双相钢(DP)、复相钢(CP)相变诱发塑性钢(TRIP)、马氏体钢(MS)、热冲压硼钢(Boron Steel)等。目前,高强钢在汽车车身中的应用比例超过50%。而在车身的关键部位,强度1 500 MPa以上的热冲压硼钢得到了一定程度的应用,据统计,国际典型车身热成形钢平均用量在15%以上(占比车身质量)。以奥迪A8为例,其17%的车身结构件使用热成形钢,车身结构中所用的高强度钢材的比例已大大增加,国内新车型热成形钢用量也在逐步增加。

热成形技术是利用高强度钢板在高温时的流动性,使成形件具有成形精度高、回弹小的优点,显微组织由奥氏体转变为马氏体,大大提高了成形件强度,适合车身立柱、门槛、防撞杆和保险杠等在发生碰撞时起到减少变形作用的车身零部件[3-4]。

在汽车车身生产中更多地采用了电阻焊、激光焊等焊接技术,其中点焊工艺灵活方便、生产效率高,是现代汽车车身及其他部件主要的连接工艺方法。大量试验表明,焊接连接会大大降低整个结构的抗疲劳破坏性能,这使得通过点焊连接的结构在工作期间常常在焊接处发生失效破坏。一辆小型车的白车身上有几千个焊点,因此,这些焊点的连接质量会直接影响车身的各项性能,如强度、抗冲压性能、疲劳性能等[5-6],在超高强钢中的体现尤为显著[1,4,7-9]。

本研究介绍热成形钢的组织、工艺及性能特征,分析热成形钢的电阻点焊特性,介绍中频电阻点焊技术在热成形钢上的应用情况,探讨现代汽车车身质量控制技术。

1 热成形钢的成分、组织和性能特点

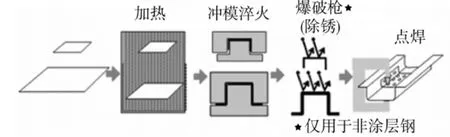

热成形钢是利用相变强化(形成马氏体)生产出的具有超高强度和优良成形性的一种新型工艺钢材。热成形工艺是通过热成形技术,将特殊的高强度硼合金钢加热到高于Ac3的温度(通常900~950℃)保温5~10 min,使材料全部马氏体化后移至热成形的压机中成形淬火,零件冷却后从模具中取出剪边并进行表面处理,最后用点焊方式装配到汽车车身上[10-11],如图1所示。热成形钢中添加Mn、B等元素能增加其淬透性[12],强化前的硼合金钢的强度约为500~600 MPa,所制得的热成形钢的微观组织为板条马氏体,其力学性能和硬度非常高,抗拉强度可达1 500 MPa,屈服强度约为1 100 MPa,硬度约为45 HRC。目前,热成形钢广泛应用于汽车车门防撞梁、前后保险杠等保安件以及A柱、B柱、C柱等车体结构件的生产中。

图1 热成形汽车板成形及点焊连接工艺[10]

2 热成形钢电阻点焊工艺

由于超高强度热成形钢具有热冲压硼钢特殊的物理化学性能,焊接参数带非常窄[13],而且不同厂家提供的热成形钢板的焊接电阻差别较大,进口的和国产的热成形钢板的电阻焊接性能也相差较大,这些都给汽车厂零件的点焊工艺提出了严重的挑战。传统电阻点焊热成形高强钢时,在不当的工艺规范下会导致焊接缺陷的产生[7]。首先,由于焊接冷却速度较慢,不能完全生成马氏体,出现了粒状贝氏体和回火索氏体,易出现热影响区软化,大大降低热影响区强度[8];其次,钢板强度高,电极压力不能保证两板完全压紧,板间间隙存在较多空气,焊接时空气中的N2与钢中的Ti发生反应生成TiN,在熔核冷却过程中析出于焊缝中心,形成焊缝中心偏析物;再次,热冲压硼钢材料本身的热膨胀系数很大,在冷却时易产生缩松等焊接缺陷,大大降低了焊核的力学性能[3-4]。此外,汽车厂很难解决热成形钢板点焊时出现的大飞溅和大毛刺[4,14],只能采用后续的毛刺打磨工序,不但污染环境、浪费人力物力,而且整体降低了汽车零部件的生产效率和焊点质量[15]。

热成形钢电阻点焊出现的问题主要归咎于焊接过程中复杂的化学、物理现象。经过严格控制热-机械过程所获得的超高强热成形钢微观组织,经过电阻点焊后其熔核区完全发生破坏,热影响区也发生改变,形成了由更多脆性冶金相构成的组织结构。在实际生产中,迫切需要调整焊接工艺以获得所需的优质焊接接头,目前生产中可行的解决之道是采用中频点焊工艺。中频电源是采用三相桥式全控整流电路将三相工频交流电整流成直流,经电抗器平波后,成为一个恒定的直流电流源,把直流电流变成一定频率(1000~8000 Hz)的单相中频电流。此外,采用中频电源无电感分量,不需调整功率因数,提高了热量输入[16-17]。

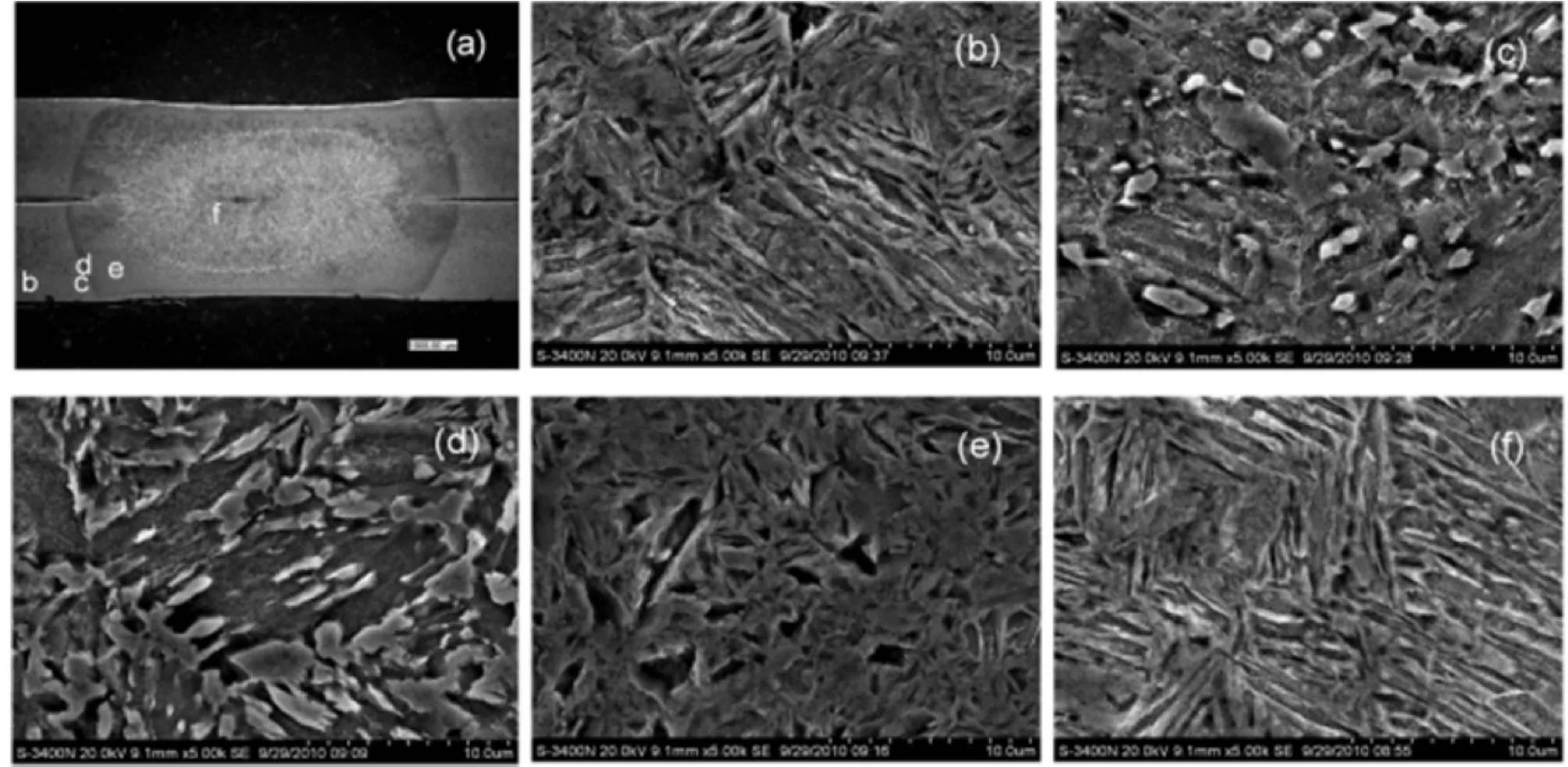

一般来说,降低热输入能减少焊接过程中的有害效应,如开裂、热变形、熔化区的化学元素偏析、宽的热影响区,进而获得良好的焊接接头[18],合理的中频电阻点焊工艺下的焊接接头具有良好的力学性能,能满足实际生产需求。热冲压22MnB5硼钢试样中频电阻点焊实验研究结果表明[4],采用小焊接电流、适当加长焊接时间即软规范时,加热温度梯度小,焊核膨胀缓慢,可以降低飞溅的发生率,但降低了生产效率;当采用大焊接电流、缩短焊接时间即硬规范时,加热梯度大,飞溅倾向大,增加了焊接缺陷产生几率。热冲压硼钢点焊接头试样力学性能不仅与焊接直径有关,还与焊核高度有关,焊透率影响焊接接头的力学性能。中频点焊接头宏观形貌和微观组织结构如图2所示[16],超高强钢接头熔合充分,熔核和热影响区、热影响区和母材有明显分界。图2b是超高强钢的母材组织,为均匀细小致密的马氏体组织,在正火、回火过程中,马氏体长大不明显。图2c~2e是热影响区组织,图2c位于不完全正火区和回火区,主要含有部分析出物和马氏体基体,图2d处于Ac1~Ac3之间过热的正火区,出现了较多铁素体组织,图2e由粒状马氏体构成。在熔核部分形成尺寸略大的板条状马氏体组织(见图2f),且焊接规范越硬,焊核区冷却后形成的马氏体板条尺寸越小,综合性能越好。由于热影响区形成铁素体和产生析出部分碳化物,所以相比于母材和焊核区其硬度值较低。

图2 中频点焊接头宏微观结构[21]

3 车身电阻点焊质量控制技术

点焊过程是高度非线性、有多变量耦合作用和大量随机不确定因素的过程,具有形核过程时间极短、处于封闭状态无法观测、特征信号提取困难等特点,加之焊接生产过程中各种不稳定因素如工件贴合度、焊接时压力的大小变化、工件表面的复杂情况等,都会影响焊接时的实时电阻值。因此,国内主流汽车厂不断尝试新型的焊接技术和设备来保证焊接质量,总体可概括为三个转变:由人工焊接向机器人自动化焊接转变;由采用工频交流焊机向中频直流焊机转变;由采用气动焊钳向伺服焊钳转变,力求保证焊接质量的一致性和稳定性,提高车身焊接质量。

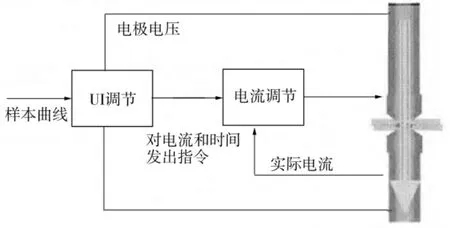

车身焊点质量从工艺角度一般用NQST(白车身焊点强度质量水平)作为评价指标,历来都是车身调试过程中的重点,但在实际焊接过程中,板件搭接、表面粗糙度、电极磨损、分流和板材差异等条件变化使车身NQST成为调试和生产过程中难以控制的不确定因素。由此,发展出了大量用于现代汽车白车身的焊装线的中频自适应焊接技术,它能根据工况变化自动调整焊接参数。自适应焊接技术也称RAFT技术,是一种新型焊接技术,通过打开设备UI调整功能并设定监控限值,焊接过程中监控实际焊接UIR曲线,并与样本曲线进行实时对比,动态调整焊接电流和焊接时间,确保焊接过程的稳定性,如图3所示[19]。从硬件上,在焊钳上增加二次电流、电压测量接口,通过传感器电缆接入焊机控制器,实时测量焊接过程中焊钳两端U、I和R的变化,并通过软件动态模拟焊接全过程U、I和R曲线,显示在外接PC机上,便于人们直观了解焊接全过程的质量。

图3 自适应焊接技术原理[19]

采用中频自适应电阻点焊热成形钢板时,首先借助动态电阻样本曲线的可视化技术,获得各种热成形钢板的动态电阻特性曲线,并分析出不同类型、不同厂家提供的热成形钢板的动态电阻特性曲线,由此得出各种热成形钢板合格的焊接规范及其动态电阻样本曲线;然后,通过试验准确得到焊接热成形钢板合格的焊点(无飞溅、无毛刺)之后,立即将该动态电阻样本曲线下载到焊接控制器;最后,打开自适应调节功能进行焊接。热成形钢板的焊点质量能实现完美的闭环控制,而且没有飞溅和毛刺,提高白本身整体质量。

4 结论及展望

(1)超高强热成形钢点焊质量对车身结构稳定有重要影响,在合适的工艺条件下具有较好的点焊焊接性能。

(2)中频伺服焊接技术对焊接电流、焊接压力、焊接时间的控制更精确,可方便获得满足超高强热成形钢的焊接接头要求的组织性能。

(3)采用自适应控制中频电阻点焊技术能够更好地解决现代汽车白车身焊接质量及稳定性问题,提高白车身整体质量。