应用DSP技术实现焊接电弧弧长跟踪及控制

赵 辉,张洪国,董瑞佳,朱振伟

(1.唐山工业职业技术学院,河北唐山063299;2.唐山三友远达纤维有限公司,河北唐山063299)

0 前言

随着焊接工程的发展,对焊接精度和速度的要求越来越高。焊接过程自动化是提高焊接质量及焊接生产效率的关键[1]。精确的电弧跟踪技术为焊接自动化过程中焊接质量的保证提供了强有力的支持[2]。目前国内外厂商生产的跟踪器主要是针对单一种类焊接类型。如JETLINE的产品可跟踪直流TIG焊,若其跟踪交流TIG,则需增加交流跟踪模块,若跟踪器自控跟踪电机,则需要增加同品牌其他控制器,进而实现联动控制。一台弧长跟踪器无法适合大部分焊接类型,需要另外购置固定功能模块,成本大大提高。本研究采用TMS320F28335为核心控制芯片,配套电弧电压电流采集模块、手持操作盒模块、PLC模块开发了一套弧长跟踪控制系统。TMS320F28335芯片具有高速浮点运算能力的低功耗、低成本、易开发的特点,是适合大量数据处理的理想DSP处理器。通过开发实现了:既可DSP负责数据采集与处理并自控跟踪电机,又可搭建PLC+DSP联合平台,PLC控制跟踪电机;既可控制直流TIG焊接、交流TIG焊接、直流TIG脉冲焊接、直流TIG摆动焊接、直流TIG脉冲摆动焊接,又可控制直流MAG焊接、脉冲MAG焊接,还可控制等离子焊接等多种焊接类型;既可实现普通焊接条件时跟踪,又可在焊接速度快或脉冲频率高的情况下实现跟踪。

1 工作原理

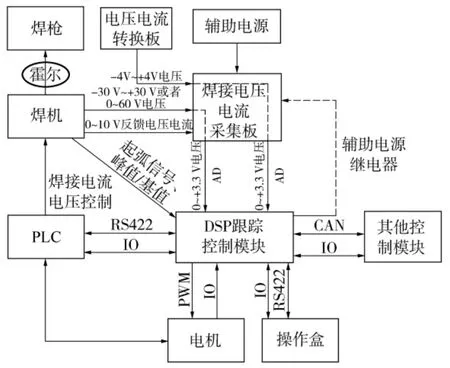

弧长跟踪控制器总体框架如图1所示。焊接过程中焊道的高低起伏必然导致电弧弧长的变化,在恒电压或恒电流焊接系统中弧长的变化即表现为电流或电压信号的变化。焊接开始后,焊枪沿着焊接路径进行焊接,同时,随着电弧弧长的变化,焊接电流或电压随之改变。焊接电压及由电压型霍尔传感器检测到的焊接电流信号,经过硬件电路转换及滤波降噪处理,输入到控制器进行再处理和运算,通过分析焊接电流电压变化,进而控制器发出指令驱动跟踪电机及执行机构进行偏差调节,从而实现弧长稳定的焊接。

图1 总体功能框图

2 硬件设计

整个弧长跟踪控制器主要包括:焊接电压电流转换模块、采集板、DSP跟踪模块、操作盒。除操作盒外,都是该控制系统独立设计部分。

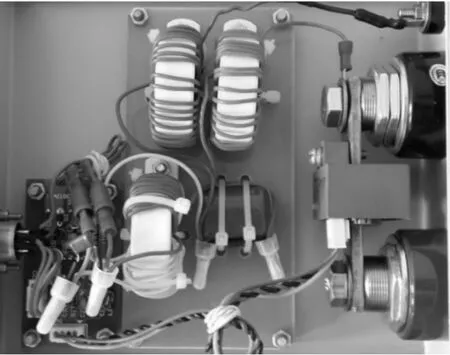

(1)电压电流转换模块。包括两部分:一部分使用HAS400-S/SP50电压型霍尔传感器将电焊机输出的电流信号-400~+400 A转换成-4~+4 V的电压信号,再经过转换板转换成-40~+40 mA的电流信号;另一部分使用多个线圈及电容配合搭建焊接电压滤波模块,获取稳定电压信号,如图2所示。

图2 电压电流转换模块

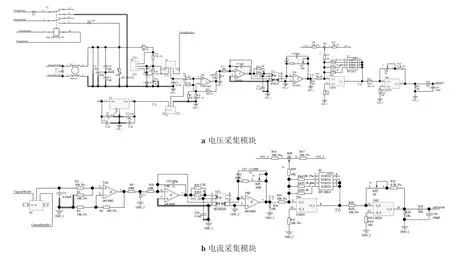

(2)焊接电压电流采集板。主要负责实时采集焊机的-30~+30 V或0~60 V的弧压信号、电压型霍尔传感器采集转换得到的-40~+40 mA焊机电流信号,以及辅助电源工作在接触引弧模式时产生的弧压信号。电压电流两路信号经过uPC4082运放和HCNR200光耦隔离电路后,向DSP跟踪控制模块输出ADC可接受的0~3.3V的电压信号[3]。其中,由P1、P2、P3、P4四组短接片构成不同组合,完成不同焊接类型下信号的采集工作。工作组合方式可以为直流TIG或者MAG(包括脉冲)模式下,P1的 1、2脚,P2的 1、2脚,P3的 2、3脚,P4的2、3脚短接;交流TIG(包括脉冲)模式下,更改为P3的1、2脚,P4的1、2脚短接即可,此种调整主要是为了垫高交流负半波电压进而满足ADC采集范围。电压电流采集电路如图3所示。

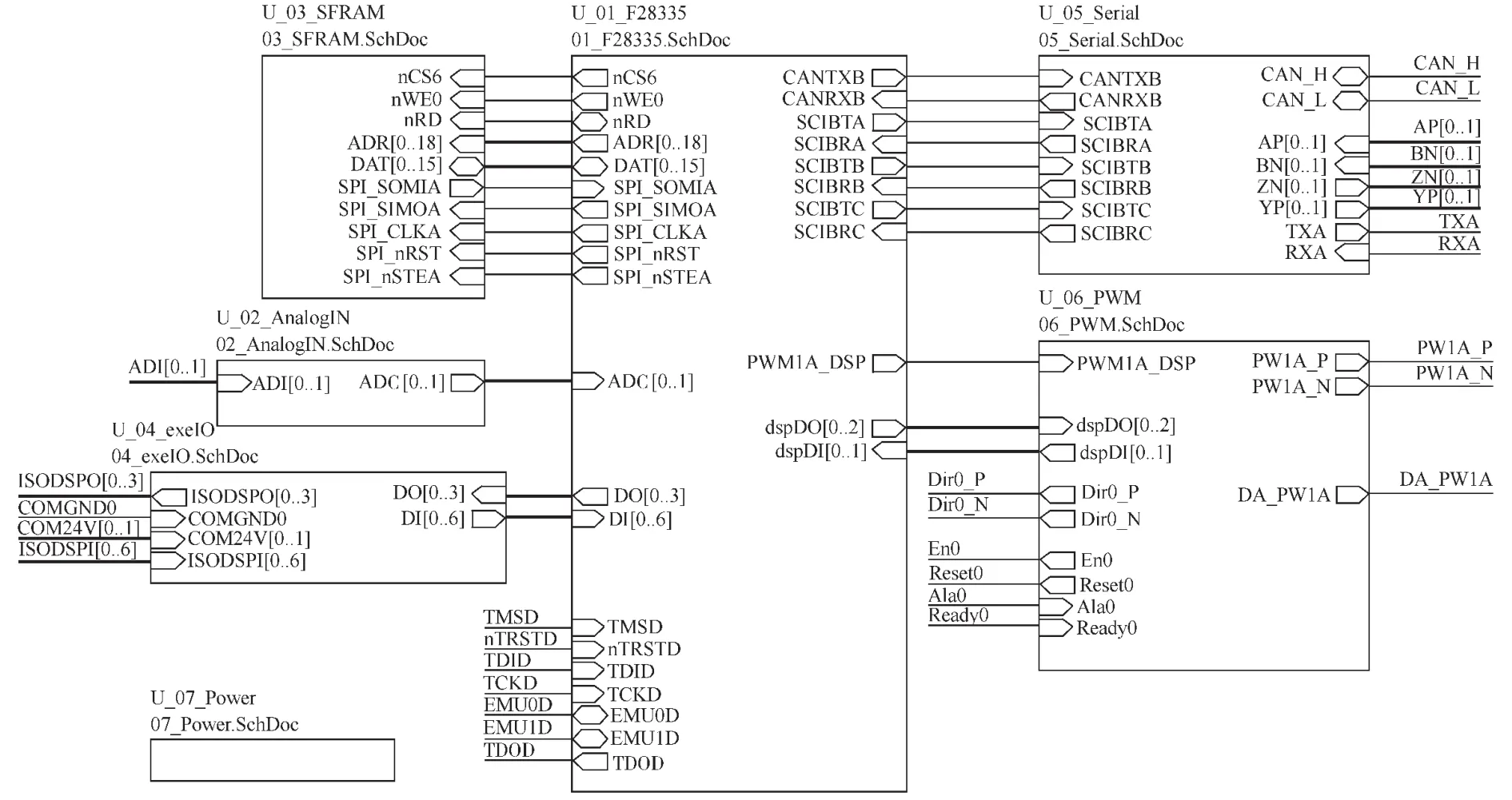

(3)DSP跟踪模块。系统主要使用TMS320F28335的ADC、DI/DO、SCI、PWM、SPI等功能模块。通过ADC模块采集焊接电压电流采集板的输出电压信号,并对其进行快速处理,通过DI/DO传递电焊机的起弧信号、峰值/基值信号。之后针对不同配合情况,将焊接用户参数通过SCI以及DI/DO与PLC或者手持盒交换,从而通过PLC控制电机或者通过PWM和DI/DO配合直接控制电机[4]。DSP功能分布如图4所示。

(4)操作盒。DSP跟踪控制模块中SCI模块通过RS422和I/O与操作盒进行数据及开关量信号的交换[5],比如焊接类型选择、跟踪电机参数调节以及急停等动作。在DSP自带电机进行电弧跟踪时,替代PLC与触摸屏,进行人机交互的参数传递使用。

3 软件设计

采用 CCS5.1(Code Composer Studio)软件集成开发环境,它集编辑、编译、链接、仿真、调试等功能于一体,极大方便了DSP芯片的开发与设计,是目前使用最为广泛的DSP开发软件之一[6]。

图3 电压、电流采集模块

图4 DSP功能分布

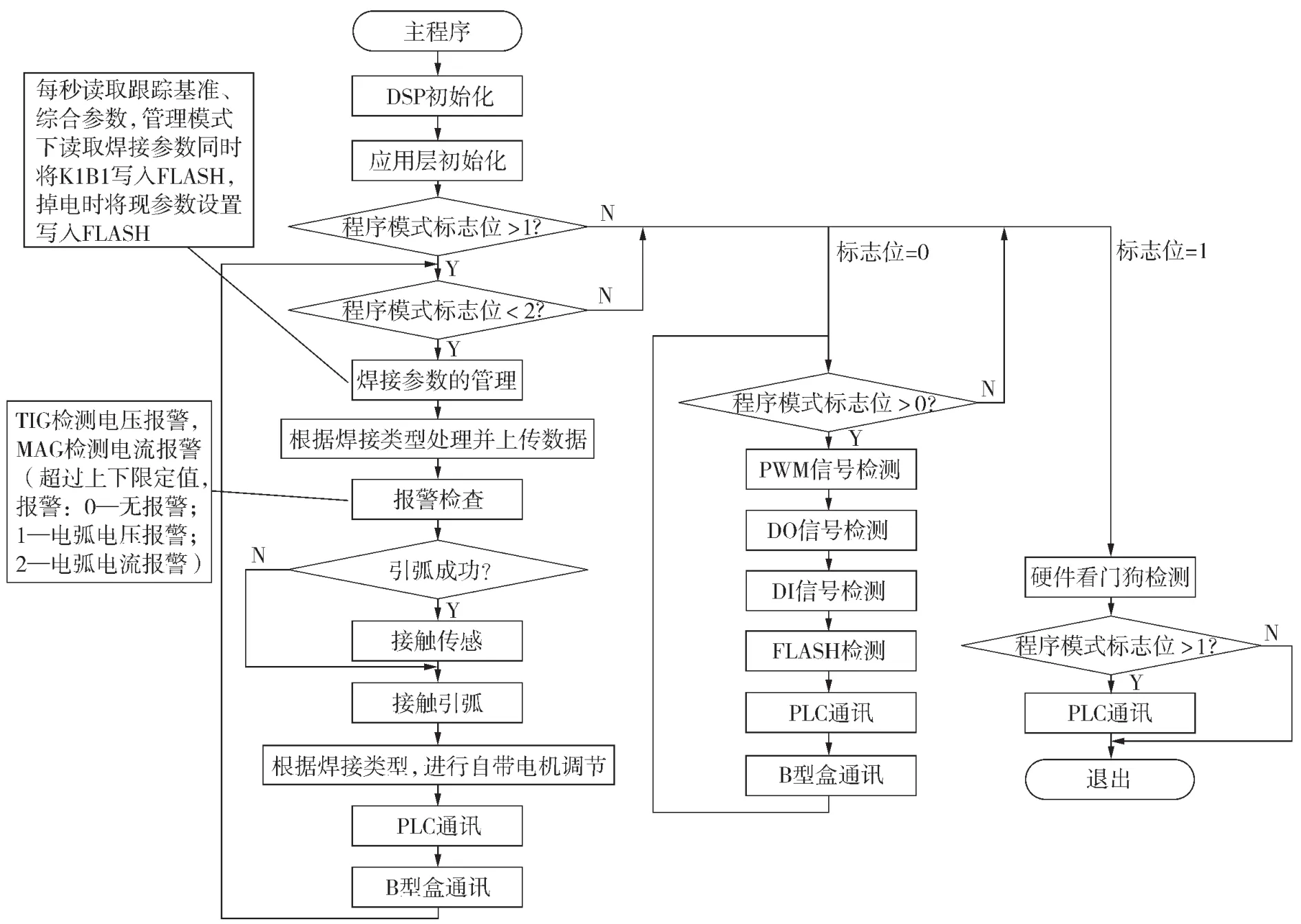

3.1 主程序流程设计

主程序流程如图5所示。

3.2 跟踪控制算法

根据不同焊接类型,DSP内核将ADC采集到的焊接数据分别按照不同方式进行滤波处理。TIG焊接以焊接电压为跟踪对象,MAG焊接以焊接电流为跟踪对象。以交流TIG焊接跟踪为例进行说明。首先,将ADC以10 μs为周期采集到的原始数据进行一阶滞后滤波处理,权重0.7。然后识别并截取完整的正半波有效数据,固定周期进行滑动均值滤波处理。处理周期可以由现场操作人员通过手持盒或触摸屏进行设置调整。滤波处理后数据经过控制器的再分析处理,驱动跟踪电机及执行机构进行弧长跟踪。

图5 整体流程

4 弧长跟踪控制器的应用举例

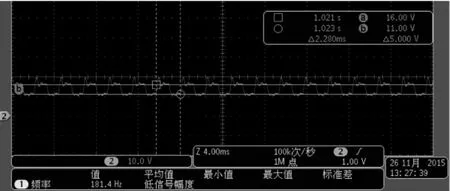

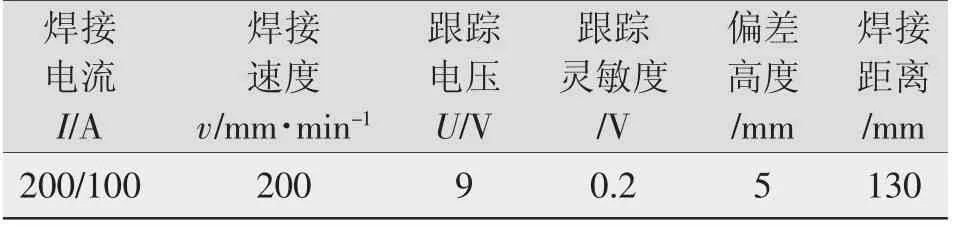

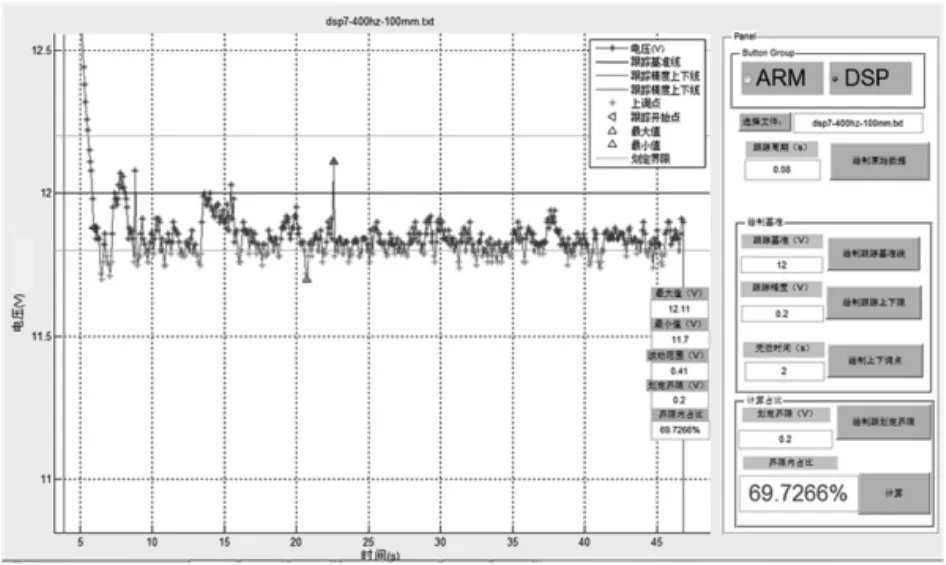

4.1 直流TIG脉冲跟踪实验

焊接电源为松下500WX焊机;母材为Q345B,规格200 mm×100 mm×20 mm,表面进行铣床加工,试板与水平角度为5°;跟踪策略:区分基值峰值,对基值进行跟踪。数据采集处理完成后通过PWM与DI/DO控制上下调电机。焊机实际电压如图6所示。跟踪测试条件如表1所示。

400 Hz脉冲频率时的跟踪效果如图7所示,69.7%的电弧电压在跟踪精度范围内。其中,电弧趋于稳定后电弧电压最值差为0.41 V,反映灵敏度较高,电弧波动可以接受,跟踪成功。

图6 400 Hz直流TIG脉冲焊电压波形

表1 跟踪测试条件

4.2 交流TIG焊跟踪实验

焊接电源为松下YC-630BX;母材为纯铝板,规格150 mm×100 mm×12 mm,表面进行铣床加工,试板与水平角度为5°;跟踪策略:固定周期内,将正半波数据采集处理完成后通过普通IO传递给PLC上下调信息,PLC控制上下调电机。跟踪测试条件如表2所示。

图7 400 Hz脉冲频率时跟踪效果

表2 跟踪测试条件

200 Hz交流频率时的跟踪效果如图8所示,66.25%的电弧电压在跟踪精度范围内,未在跟踪范围内的电压值通过跟踪调节可以很快恢复到正常范围,可控性较强,跟踪成功。

图8 200 Hz交流频率时跟踪效果

4.3 双丝MAG焊(只跟前丝)跟踪实验

焊接电源为松下500GL3×2;焊枪为松下YT-50CS 焊枪×2;母材为 Q345B;焊丝为 ER50-6 φ1.2,试板与水平角度为5°;跟踪策略:固定周期内,将电流值采集处理完成后,通过PWM与DI/DO控制上下调电机。双丝焊焊接规范参数如表3所示。

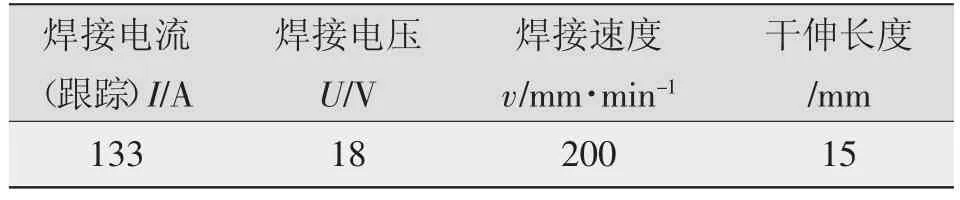

表3 双丝焊焊接规范参数

焊接速度为1 000 mm/min时的跟踪效果如图9所示,66.25%的电弧电流在跟踪精度范围内,未在跟踪范围内的电流值通过跟踪调节可以很快恢复到正常范围,可控性较强,跟踪成功。

图9 焊接速度1 000 mm/min时跟踪效果

4.4 单丝MAG焊短路过渡跟踪实验

焊接电源为松下500GL3,焊枪为松下YT-50CS焊枪;母材为Q345B;焊丝为ER50-6 φ1.2,试板与水平角度为5°;跟踪策略:固定周期内,将焊接电流正半波数据采集处理完成后通过普通IO传递给PLC上下调信息,PLC控制上下调电机。单丝MAG短路过渡焊接规范如表4所示。

表4 单丝MAG焊短路过渡焊接规范参数

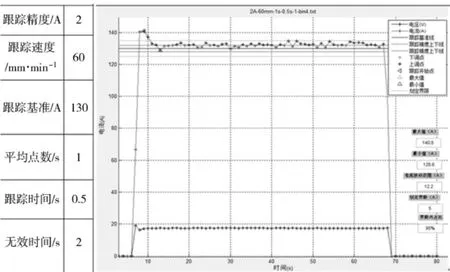

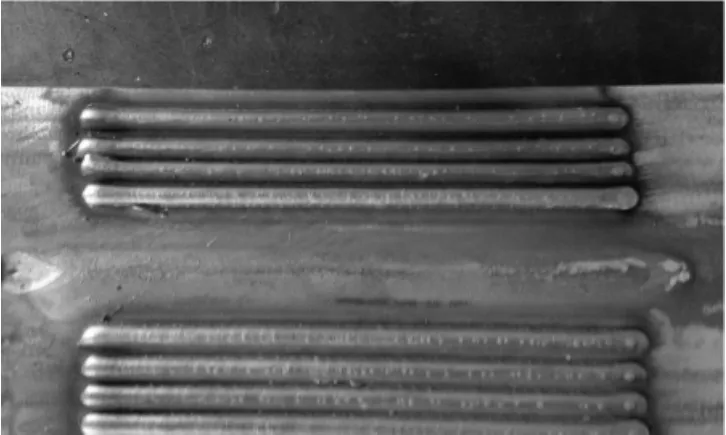

单丝MAG焊短路过渡焊缝成形如图10所示,95%的焊接电流保持在跟踪精度内,跟踪效果良好,正常成形(见图11)。

图10 单丝MAG焊短路过渡跟踪效果

5 结论

本研究进行了大量重复性焊接跟踪实验。高频条件下进行直流TIG脉冲焊和交流TIG焊,高速条件下进行双丝MAG焊、直流MAG短路过渡焊。在实验中,通过弧长跟踪控制器调节,使用PLC控制跟踪电机或者DSP控制跟踪电机两种方式进行弧长跟踪实验,保证了焊接过程中电弧弧长稳定,达到良好的焊接效果。

图11 单丝MAG焊短路过渡实验焊缝成形(自上而下)