AlSi10Mg粉末激光选区熔化温度场的数值模拟

(上海航天设备制造总厂有限公司,上海200245)

0 前言

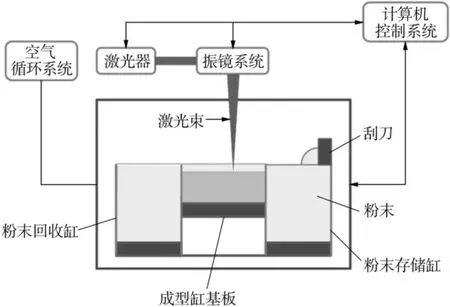

激光选区熔化技术(SLM)是制造加工业中的一种堆叠成形技术[1],其原理如图1所示。通过专门的分层切片软件将三维模型信息转化为激光扫描路径导入到SLM设备上,在激光扫描金属粉末前,控制刮刀将粉末均匀铺展在激光加工区域,计算机根据导入的路径信息控制振镜系统,使激光有选择性地扫描铺粉层,从而熔凝金属粉末,得到零件的一个截面层。随后成形缸基板下降一个铺粉厚度,刮刀进行下一次铺粉操作。重复上述过程,零件的截面层逐渐累积直至成形零件。

使用SLM技术成形传统方法难以加工的零件时,可缩短产品开发周期,降低开发成本,提高材料利用率等。但相对于使用SLM技术成形其他合金而言,铝合金粉末反射率高导致激光吸收率低,使得铝合金的SLM成形更加困难[2],限制了铝合金在工程上的应用。同时,高速激光作用下的粉床温度变化非常迅速,难以直接采取试验测量的方法确定SLM过程热行为的变化规律。所以,使用数值模拟方法来研究SLM铝合金成形过程,可减少SLM成形工艺参数的摸索时间,降低生产成本,为制备满足设计需求的复杂铝合金构件提供科学依据。

图1 SLM原理示意

对激光选区熔化过程进行数值模拟,涉及到激光物理、传热学、材料科学及力学等多个科学领域,且“激光-粉末-基板”之间的相互作用、热传导与对流辐射作用、流体流动等物理过程均难以分析与控制[3]。本研究以有限元软件Ansys为平台,激光对AlSi10Mg粉末的热影响为分析对象,建立SLM三维非线性瞬态有限元模型,以研究激光功率、扫描速度及扫描间距对粉床热行为的作用规律。

1 模型描述

激光选区熔化过程涉及到多学科交叉且多物理场耦合,使用有限元法对该过程进行数值模拟时,进行如下简化:(1)粉末假设为连续均匀介质;(2)粉床与环境之间的对流视为常值;(3)忽略熔池的流动性;(4)忽略因粉末空隙导致熔化后形成的皱缩现象;(5)忽略材料达到沸点发生汽化的蒸发现象。

1.1 有限元模型

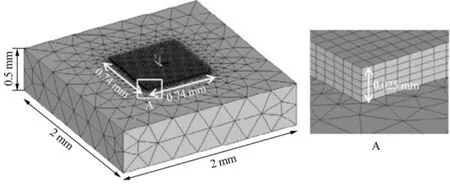

单层打印的三维有限元模型如图2所示。上层为粉末层,使用solid70 3D实体热单元划分,尺寸为0.01 mm×0.01 mm×0.005 mm。下层为基板,同样使用solid70 3D实体热单元,采用自由网格划分方式。

图2 单层打印三维有限元模型网格划分示意

1.2 传热模型及边界条件

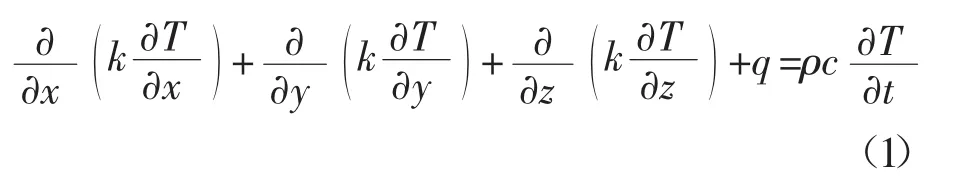

激光选区熔化过程的实质是将激光产生的热量选择性地传递给粉末,使粉末在高温下熔化,粉末快速冷却后凝结成实体的传热过程。考虑该过程涉及到的传热途径(包括热传导、辐射及对流),建立基本传热控制方程[4]

式中 ρ为材料密度;c为材料的比热容;k为材料的导热系数;T为温度;q为单位体积传热介质产生的热量。

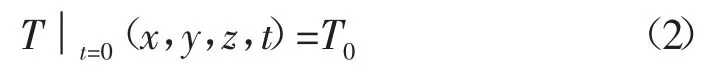

为求得该微分方程,需根据传热过程的成形特点,设定合理的初始条件

将整个SLM成形过程的初始温度取为环境温度或预热温度。材料表面所吸收的激光热量应等于表面向材料内部传入的热量、对流换热及表面辐射散热之和[5],故边界条件为

式中 h为对流换热系数;σ为Stefan-Boltzmann常量;ε为热辐射系数。

1.3 激光热源模型

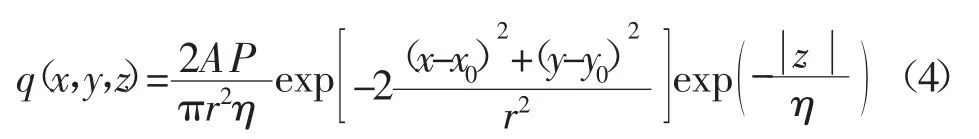

激光照射到粉末上时,不仅在表面充当热源作用,而且会通过多次反射被深层粉末吸收,所以需要将激光对粉末的热作用视为三维高斯体热源模型,定义激光三维高斯能量分布定义如下[6]

式中 P为激光输入到粉床的能量;A为粉末材料对激光的能量吸收率;r为激光光斑半径;η为激光穿透粉末的深度,最大不超过粉层厚度[7];x,y,z为对应激光作用点的三维坐标值;x0,y0为光斑中心坐标。

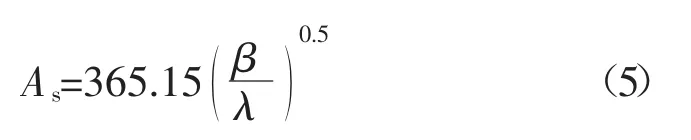

金属粉末对激光的吸收率是决定整个热源模型能量输入的一个重要参数,与激光波长、材料特性、入射角度、粉末粒度、松装密度及粉末空间堆垛方式有关。由哈根鲁本关系计算抛光AlSi10Mg吸收率为[8]

式中 β为金属的直流电阻率;λ为激光波长。其中金属的直流电阻率β可由式(6)计算[9]

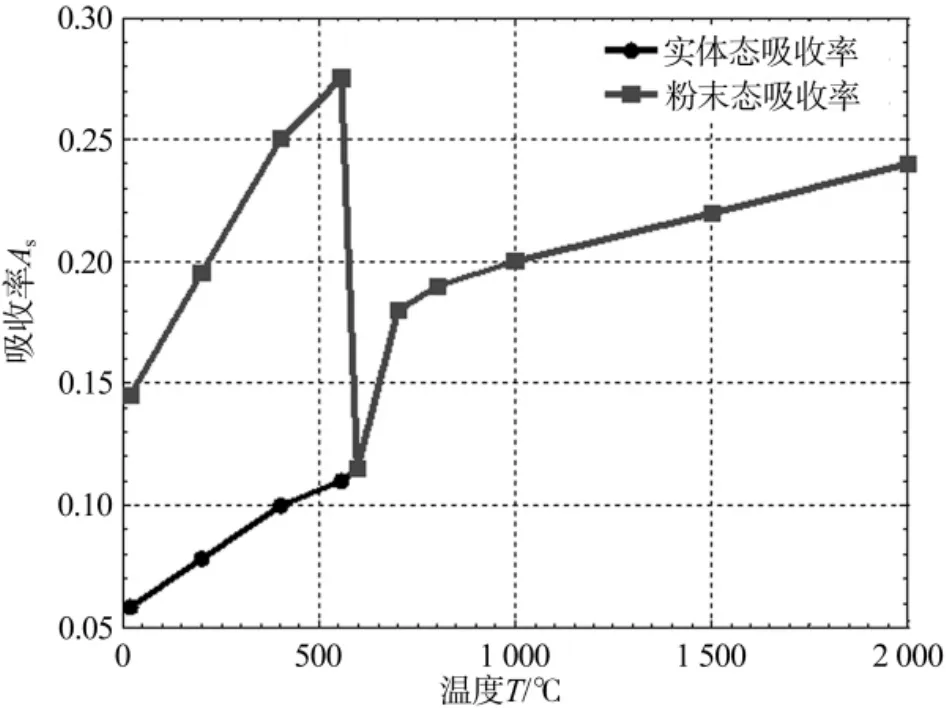

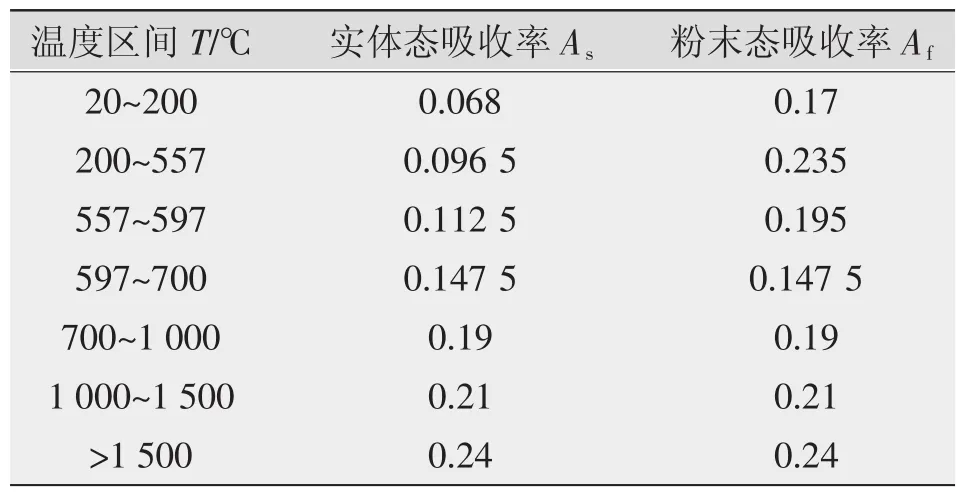

然而,粉末材料的激光吸收率Af比同等实体材料的激光吸收率As高2~3倍[10-11]。本研究将AlSi10Mg粉末对光纤激光器的吸收率在液相线温度以下取为2.5As,而液相线温度以上则取为As,如图3所示。由图3可知,在固相线温度以下,孔隙率变化不大,激光在粉末之间存在反射或折射,吸收率随温度逐渐升高;在固相线温度与液相线温度之间,孔隙率迅速变低,直至接近为0,激光在粉末之间存在反射或折射迅速减少,吸收率随温度升高迅速减小;在液相线温度以上,孔隙率接近为0,吸收率随温度逐渐升高。由于材料对激光的吸收率并不是材料的固有属性,不能在Ansys中直接定义。因此将温度区间划分为7个,如表1所示,通过计算单元各节点的平均温度,施加对应温度区间下材料对激光的吸收率,实现各单元的热源加载。

图3 粉末态与实体态的激光吸收率随温度变化情况

1.4 热物性参数确定

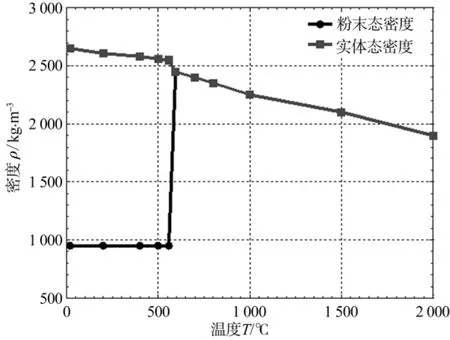

在连续激光热源的加载过程中,粉床温度会迅速升高,材料由开始的粉末态逐渐转化为固态,材料的热物性参数在这个过程中发生显著变化。其中,粉末的密度与实体材料密度及粉末孔隙率有关。在固相线温度以下,粉末的孔隙率变化不大,那么粉末材料的密度也变化不大;在固相线温度与液相线温度之间,粉末开始熔化,孔隙率逐渐减小,假设孔隙率在此温度区间线性减小,则粉末材料密度线性增加;在液相线温度以上,粉末材料完全熔化为液态,孔隙率为0,在此温度区间下的密度与实体态材料保持一致,如图4所示。

表1 材料吸收率

图4 粉末态及实体态的密度随温度变化情况

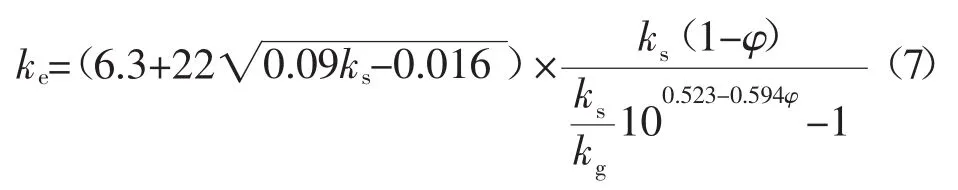

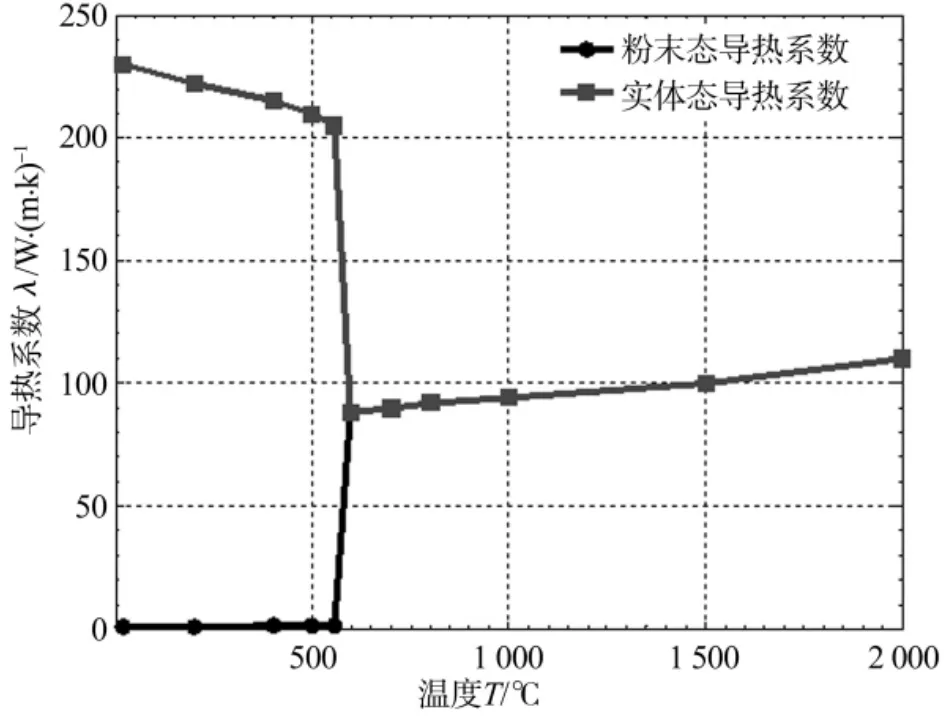

粉末的导热系数对整个模拟的准确度影响十分明显,它与对应的实体导热系数、填充气体导热系数、粉床的孔隙率及粉末粒径等因素相关[7]。根据Samuel S.Xue模型[12],计算粉末的导热系数

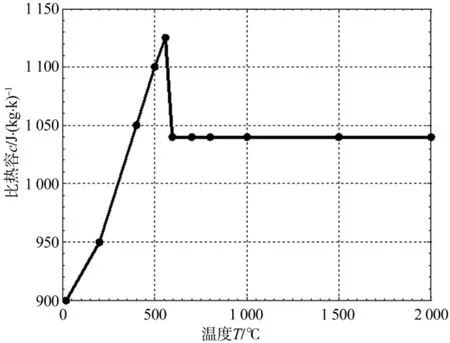

式中 ke为整个粉床的有效导热系数;kg为流体的导热系数;ks为实体态材料的导热系数;φ为粉床的孔隙率。导热系数随温度变化情况如图5所示。粉末材料的比热容与对应实体材料的比热容近似相等[13],其随温度变化情况如图6所示。

图5 粉末态及实体态的导热系数随温度变化情况

图6 材料的比热容随温度变化情况

综上可知,材料的热物性参数随温度变化较大,若在仿真模拟时将热物性参数视为常值,则会带来较大误差。同时,在液相线温度以下,粉末态的热物性参数与实体态差距极大,因此本研究在仿真平台Ansys材料定义里定义了两类材料参数,分别为实体态材料参数及粉末态材料参数。

2 模拟结果及讨论

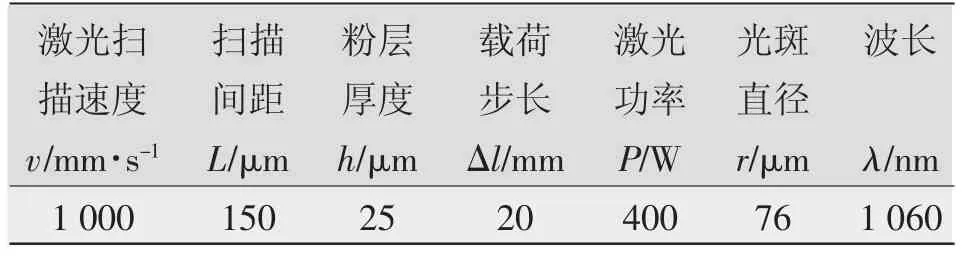

使用AlSi10Mg粉末进行激光选区熔化仿真模拟时,加工参数及激光束参数如表2所示。激光采用“折线往返”式进行单层粉末扫描,共5个扫描道,如图7所示。

表2 加工参数及激光束参数

图7 单层激光扫描路径示意

2.1 熔池温度场基本分析

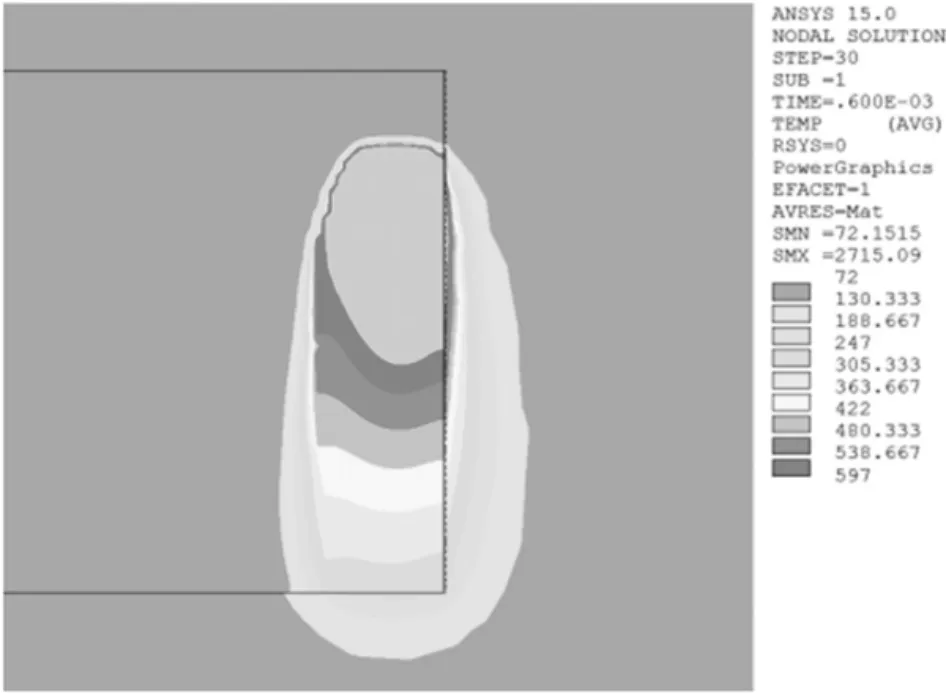

激光功率400 W、扫描速度1 000 mm/s、第30个载荷步、t=6e-4 s时的温度分布如图8所示,最高温度为2 715.09℃,远远超过材料熔点(AlSi10Mg液相线温度597℃)。图中灰色区域为熔池,左右呈不对称分布。熔池右侧为粉床边界,说明右侧粉末完全熔化。熔池左侧宽度为99 μm,高于扫描间距的1/2,为下一条扫描道熔池的成功搭接做好准备。熔池前端的等温线非常密集,而后端的等温线稀疏,这是因为熔池前端粉末还未熔化,粉末的有效导热系数极小,热量不能迅速传导,形成极高的温度梯度,导致前端等温线间距密集;相反,熔池后端为已熔化部分,实体态材料的导热系数较大,热量传导迅速,导致等温线稀疏。同时,熔池后端的等温线与左端等温线衔接处有棱角,非“水滴状”,即熔池后端为已熔化部分,单元属性为实体态,而熔池左端粉末还未熔化,单元属性为粉末态,两种单元的导热系数差别较大,故在交接处等温线会出现棱角,显然将单元属性实时转化的处理更加符合实际。

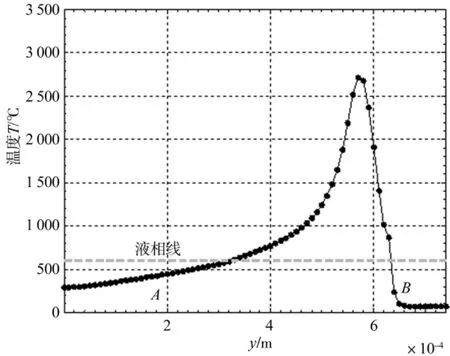

第一条扫描道在第30个载荷步、t=6e-4 s时的温度分布如图9所示。可以看出,最高温度出现在x=5.67e-4m处,而此时激光加载位置为x=5.8e-4 m,故温度场瞬时最高温度出现在激光光斑中心的后端,即瞬时最高温度存在延迟现象。这是因为激光扫描速度很快,上一个载荷步的热量尚未及时散开,当前载荷步热量就已传入,前后载荷步温度叠加,导致在当前载荷步后端某个位置出现最高温度。由图9还可知,当温度低于材料液相线温度时,存在A、B两条曲线。曲线A的斜率远低于曲线B,说明熔池的前端导热系数小,温度梯度高;后端导热系数大,温度梯度低,印证了上述观点。

图8 t=6e-4 s时温度分布

图9 t=6e-4 s时第一道各点温度分布

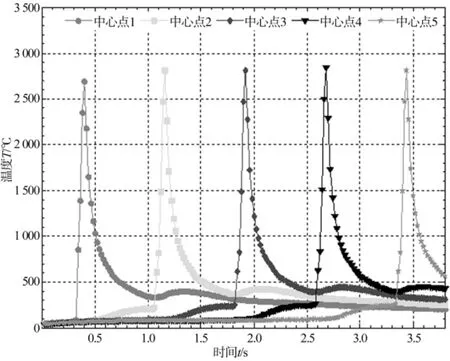

第一扫描道至第五扫描道中心点温度随时间变化情况如图10所示。可以看出,每个中心点的温度先逐渐升高,当激光扫描到当前中心点时,温度骤然升高,后骤然降低,其中中心点2的温度在中心点1温度骤然上升时会有小幅升高,说明第一道扫描对第二道扫描进行了预热。同时第二点温度骤然升高时,第三点温度也会有小幅升高,即第二扫描道对第三扫描道同样有预热作用,以此类推。5个中心点的最高温度分别为2693℃、2810℃、2811℃、2 840℃、2 813℃,呈逐渐上升趋势,这是由于前一扫描道对后一扫描道预热造成的热积累效应,导致后一扫描道最高温度高于前一扫描道,但从第4点到第5点最高温度下降27℃,这是因为第五扫描道位于粉床的最左侧,与空气接触的面积变大,其对流辐射导致热量散失更多,故第5中心点最高温度会小幅下降。

图10 各扫描道中心点温度分布

2.2 激光功率的影响

图11a为第二扫描道中心点在扫描速度为1000mm/s,激光功率分别为350W、400W及450 W时温度随时间的变化趋势。可以看出,中心点在约1.16 ms时温度达到最高,分别为2457℃、2810℃和3 147℃,说明激光功率越高,单位时间内粉床接受的输入能量就越多,导致熔池最高温度越高。同时根据图中液相线与温度变化曲线的交点距离可知,中心点的熔化时间分别为0.28 ms、0.34 ms、0.40 ms,说明激光功率越高,作用点熔化时间越长,而较长的熔化时间可能导致材料晶粒生长粗大,降低成型件的力学性能。相反,若熔化时间较短则可能导致熔池流动不完全,降低成型件的致密度。因此,合适的激光功率对SLM加工尤为重要。图11b为第二扫描道中心点在扫描速度为1 000 mm/s,激光功率分别为350 W、400 W及450 W时温度随时间的变化趋势。可以看出,激光功率越大,中心点对应的加热速度及冷却速度越大,当激光功率为450 W时,中心点在t=1.12ms时的加热速度达到最大,为5.4×107℃/s;t=1.18ms时,中心点的冷却速度达到最大,为3.2×107℃/s。因此,适当提高激光功率可增大材料的冷却速度,有利于在材料相变过程中形成更多的晶核,提高成形件力学性能。

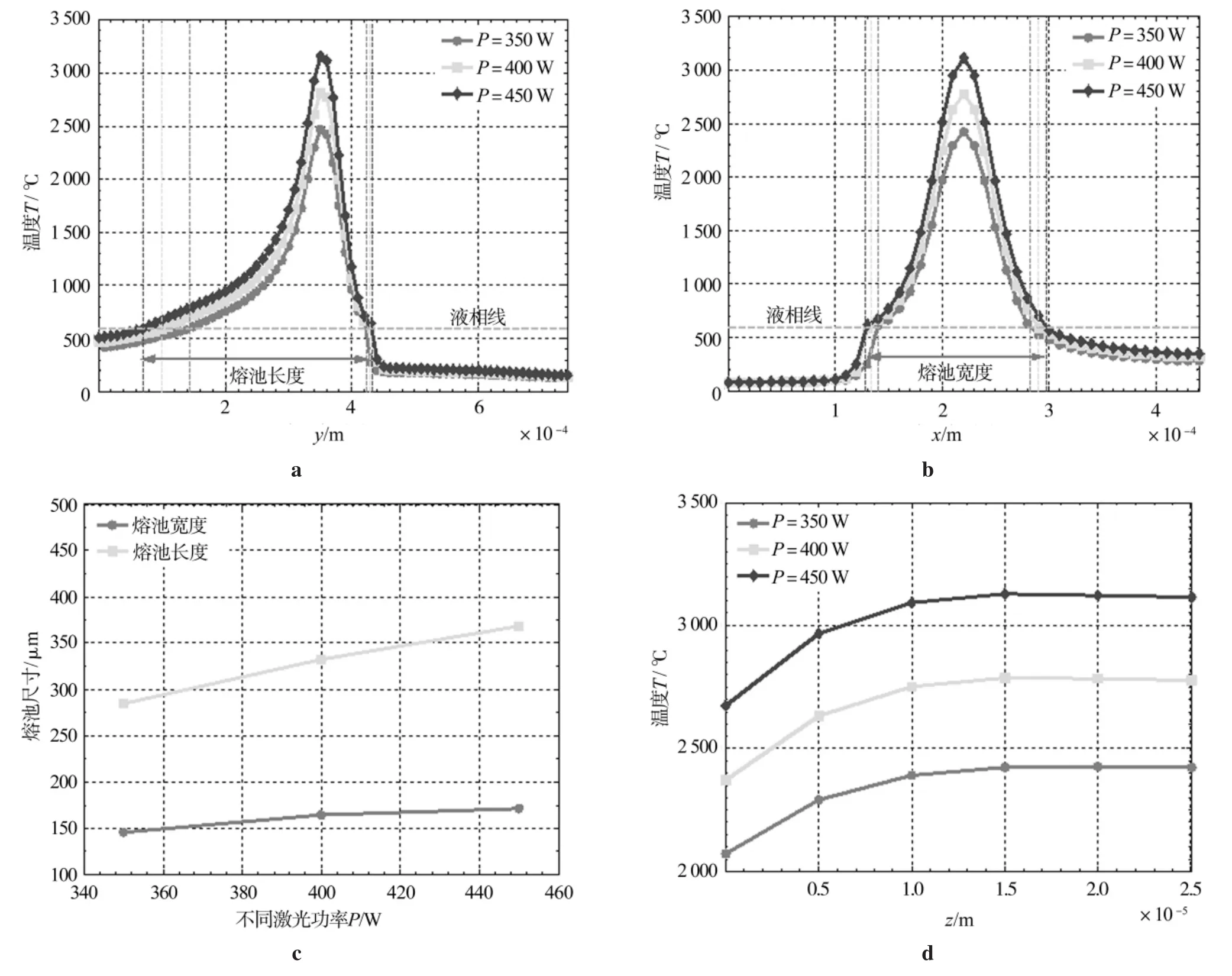

图12a、12b分别为扫描速度为1 000 mm/s,不同激光功率350W、400 W及450W,在t=1.12ms时(激光光斑中心落在第二扫描道中心点位置)沿y轴方向(平行扫描速度方向)、x轴方向(垂直扫描速度方向)的温度分布情况。根据液相线与各曲线的交点距离可获得不同功率下熔池的长度及宽度,如图12c所示。可以看出,激光功率为350W时,熔池的长度及宽度分别为285μm、146μm,当激光功率增加到450W时,熔池长度及宽度分别增加至368μm、171 μm,因此,激光功率的提高可明显增大熔池长度,小幅提高熔池宽度。图12d为350 W、400 W及450 W不同功率下温度沿z轴方向(垂直扫描平面)的分布情况。可以看出,在z=0位置处(单层厚度最低位置)温度分别为2 071℃、2 370℃、2 675℃,均高于材料液相线温度,表明熔池深度高于粉层厚度,与基板形成了良好的冶金结合,同时可以看到粉末离表面越近,温度呈逐渐升高趋势,但当z>15 μm时,温度呈小幅下降趋势,这是因为表面存在辐射及对流散热,导致部分热量散失。因此,熔池最高温度并没有出现在粉层表面。

图11 不同激光功率第二道中心点随时间变化的温度分布

2.3 扫描速度的影响

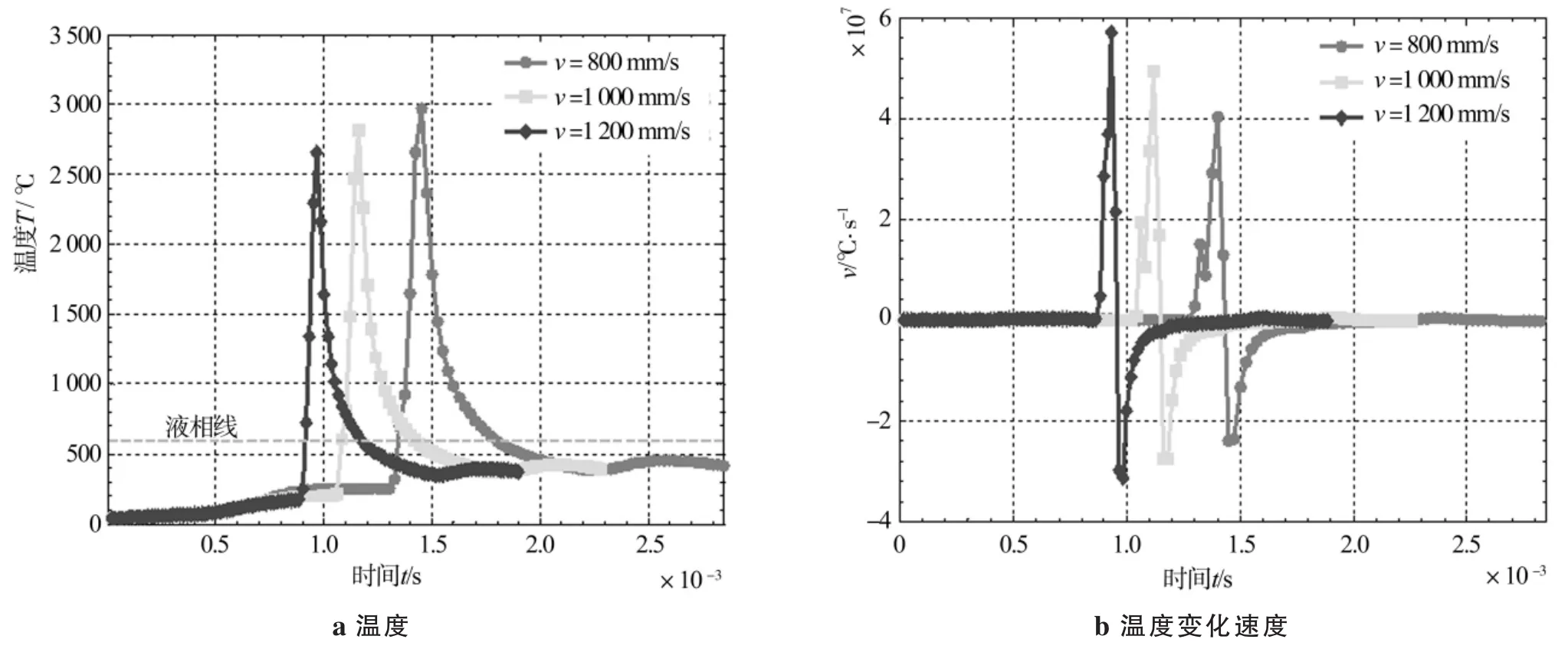

图13a为第二扫描道中心点在激光功率为400 W,扫描速度分别为800 mm/s、1 000 mm/s及1 200 mm/s时温度随时间的变化趋势。可以看出,中心点最高温度分别为2974℃、2810℃和2656℃,说明扫描速度越快,单位时间内粉床接受的输入能量就越少,导致熔池最高温度越低。同时根据液相线与温度变化曲线的交点距离可知,中心点的熔化时间分别为 0.45 ms、0.34 ms、0.26 ms,表明扫描速度越快,作用点熔化时间越短;扫描速度为1 200 mm/s时完成3个扫描道的时间为1.9 ms,比扫描速度为800 mm/s时所需时间减少0.95 ms。因此,适当增加扫描速度可缩短加工时间。图13b为第二扫描道中心点在激光功率为400W,扫描速度分别为800mm/s、1000mm/s及1200mm/s时温度变化速度随时间的变化趋势。可以看出,扫描速度越快,中心点对应的加热速度及冷却速度越快,当扫描速度为1200mm/s时,中心点在t=0.93 ms时的加热速度达到最大,为5.8×107℃/s;在 t=0.98ms时,中心点的冷却速度达到最大,为3.2×107℃/s。适当提高扫描速度能增加材料的冷却速度,有利于在材料相变过程中形成更多的晶核,提高成形件的力学性能,但速度过快容易导致材料的熔化时间变小,使材料来不及完全熔化或熔池流动不充分,不能完全填补粉末之间的空隙,降低成形件致密度。

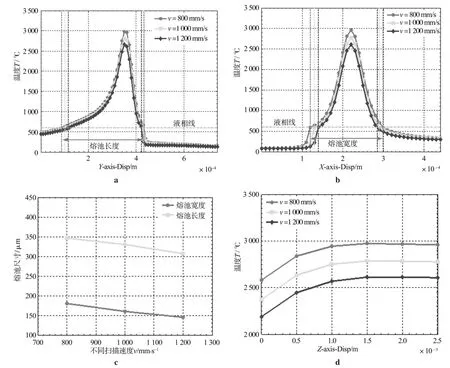

图14a、14b分别为激光功率为400 W,不同扫描速度 800 mm/s、1 000 mm/s及 1 200 mm/s,在激光光斑中心落在第二扫描道中心点位置处时,沿y轴方向(平行扫描速度方向)、x轴方向(垂直扫描速度方向)的温度分布情况。根据液相线与各曲线的交点距离可获得不同扫描速度下熔池的长度及宽度,如图14c所示。由图可知,当扫描速度为800 mm/s时,熔池的长度及宽度分别为347 μm、180 μm,当扫描速度为 1 200 mm/s时,熔池的长度及宽度减小至 307 μm、145 μm,因此,随着扫描速度的加快,熔池长度及宽度明显减小。图14d为不同扫描速度800 mm/s、1 000 mm/s及1 200 mm/s时,温度沿z轴方向(垂直扫描平面)的分布情况。由图可知,在z=0位置处(单层厚度最低位置)温度分 别为2 581℃、2 370℃、2187℃,均高于材料液相线温度,表明熔池深度高于粉层厚度,与基板形成了良好的冶金结合。

图12 不同激光功率时第二道中心点熔池温度分布

图13 不同扫描速度第二道中心点随时间变化的温度分布

图14 不同扫描速度时第二道中心点熔池温度分布

2.4 扫面间距的影响

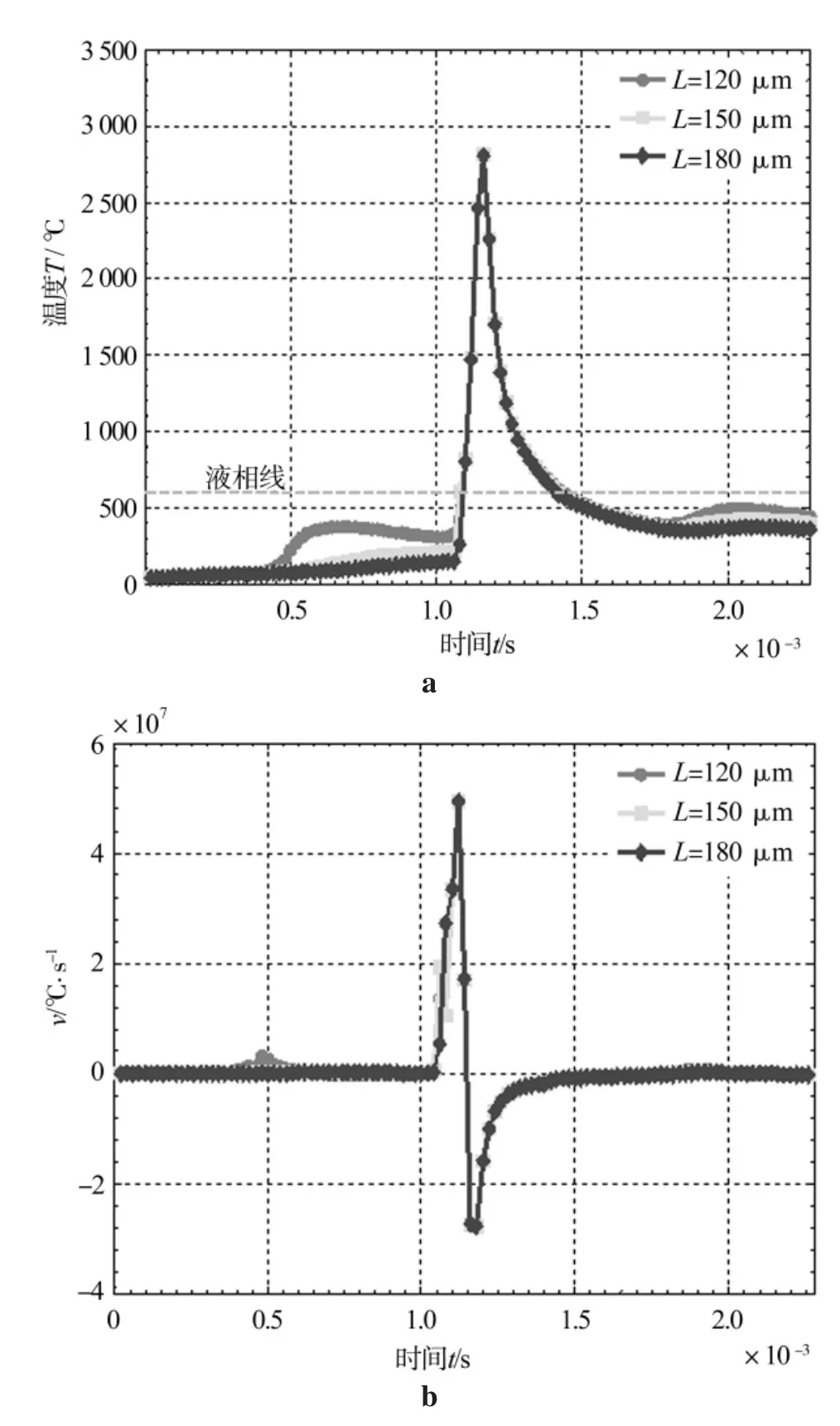

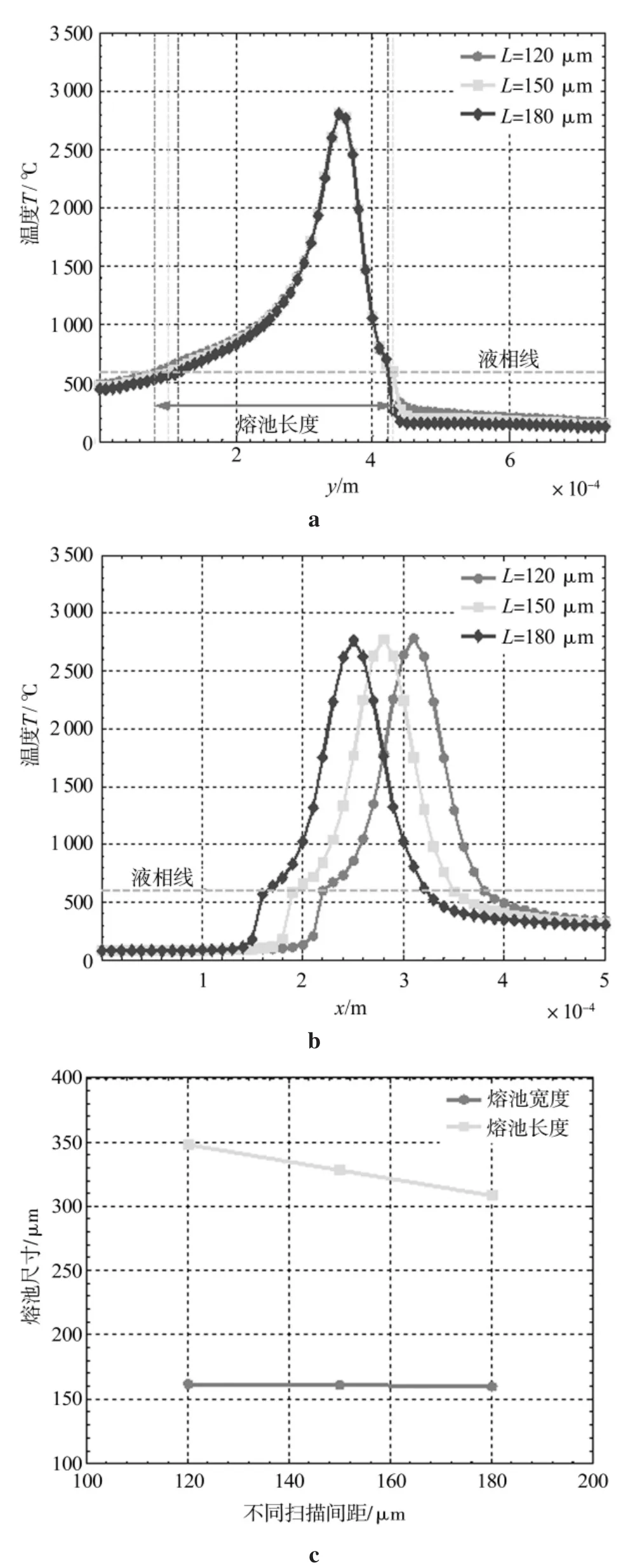

第二扫描道中心点在激光功率为400W,扫描速度为1000mm/s,扫描间距分别为120μm、150μm及180 μm时,温度及温度变化速度随时间的变化趋势如图15所示。由图可知,扫描间距对熔池的最高温度、熔化时间及温度变化速度影响不大。图16a、16b分别表示激光功率400 W、扫描速度1000mm/s,不同扫描间距(120 μm、150 μm 及 180μm),在激光光斑中心落在第二扫描道中心点位置处时,沿y轴方向(平行扫描速度方向)、x轴方向(垂直扫描速度方向)的温度分布情况。根据液相线与各曲线的交点距离可获得不同扫描速度下熔池的长度及宽度,如图16 c所示。可以看出,随着扫描间距的不断增加,熔池长度及宽度有小幅度的减小。

激光功率400W、扫描速度1000mm/s、扫描间距180μm时,激光扫描3个扫描道前后单元属性对比示意如图17所示。图中浅灰色部分表示粉末态单元,灰色部分为实体态单元。由图17c可知,激光加热成形后的实体态部分存在单元缺失的现象,即在整个扫描过程中缺失单元温度未达到熔点温度,未实现从粉末态转化为实体态单元的过程,形成孔洞缺陷。当扫描间距缩小为120 μm时,激光扫描3个扫描道前后单元属性对比如图18所示。由图18可知,激光加热成形部分未出现单元缺失现象,说明在该工艺参数下扫描道之间熔池搭接良好。同时,由图17 a、17b可知,缺失单元多出现在扫描道始端与下一扫描道终端之间的位置,因此在下一层的热源加载中可考虑将激光热源的扫描路径沿垂直扫描速度的方向平移半个扫描间距,以对前一个粉层未熔化部分再加热。

图15 不同扫描间距时第二道中心点随时间变化的温度分布

3 结论

(1)在模拟中实时进行材料由粉末态转化为实体态的单元属性转变,可更真实地反映熔池温度场分布。

(2)熔池最高温度、熔池尺寸及冷却速度随激光功率的增大逐渐增大;熔池最高温度和熔池尺寸随扫描速度的增大逐渐减小,冷却速度随扫描速度的增大逐渐增大;扫描间距对熔池的最高温度、冷却速度及熔池尺寸影响不大,但扫描间距过大(大于180 μm)容易形成孔洞缺陷。

(3)当其他参数一定,激光功率为400 W、扫描速度为1 000 mm/s、扫描间距为150 μm时,预测的熔池搭接良好,后续的工艺参数可在此基础上进行优化。

图16 不同扫描间距为时第二道中心点熔池温度分布

图17 扫描间距为180 μm单元属性示意

图18 扫描间距为120 μm单元属性示意