粉细砂地层改性水玻璃注浆试验研究

韩仁利

(中铁十七局集团第一工程有限公司,山西 太原 030032)

1 工程概况

石家庄地铁一号线K8+854.560—K9+236.500段,全长381.94 m,沿中山西路东西向布置,位于主要商业街正下方,覆土厚度约8.6~10.6 m。隧道拱部大部分位于粉细砂和中粗砂层,厚度在0~6 m不等。地下水位低于隧道底板。隧道拱部所处地层主要为粉细砂层、中粗砂层。这种地层致密无胶结,无自稳能力,开挖时易坍,危及施工安全[1]。设计超前支护采用Φ42小导管注浆,管壁每隔100~200 mm交错钻眼,眼孔直径 6~8 mm。小导管环向间距0.3 m,格栅拱架间距0.5 m,小导管每榀打设,单根长度2.0 m,外插角10°~20°,C25混凝土挂网喷锚,隧道初支外采用深孔注浆,加固范围为初支外1 m,采用WSS工法注超细水泥-改性水玻璃双液浆。

2 试验方案

2.1 试验目的

从普通水泥在粉细砂地层注浆困难的基本问题入手,通过调整水玻璃和磷酸的浓度和比例,配制成黏度低、凝胶时间可控、稳定性好的浆液,通过现场注浆试验,检验改性水玻璃注浆加固效果是否满足粉细砂层固结的要求。

2.2 浆液配制

2.2.1 原材料

a)水玻璃 选用浓度40Be′,比重1.42~1.45,模数3.3。

b)磷酸 85%浓磷酸。

2.2.2 浆液配制

据《地铁暗挖隧道注浆施工技术规程》,将水玻璃原液稀释成15Be′的水玻璃;浓磷酸稀释成15%的稀磷酸;然后再将15Be′水玻璃缓缓倒入15%磷酸中并充分地搅拌,并根据实时检测的改性水玻璃浆液的pH值控制两种浆液的配比。改性水玻璃浆液pH值位于4~7范围内时,浆液的加固效果为最佳[2]。稀释磷酸∶稀释水玻璃=1∶2.8。

施工配合比(体积比)为水玻璃稀释配比:水玻璃∶水=1∶3;浓磷酸稀释配比:浓磷酸∶水=1∶6;改性水玻璃配比:稀释磷酸∶稀释水玻璃=1∶3。

2.3 注浆试验

2.3.1 试验段选取及试验质量要求

试验部位选在中-解配线区间右线左①导洞,整个掌子面处于粉细砂层包围当中,高度方便注浆作业,注浆后能够及时开挖验证固结效果。

要求浆液扩散半径不小于25 cm,扩散均匀,凝固时间在1~2 h,固结体强度达到0.3~0.5 MPa。

2.3.2 注浆参数

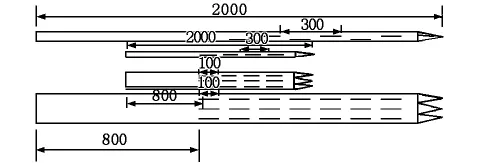

a)小导管采用Φ42的无缝钢管,长2 m,端部制成尖状[3],管体上纵向切 10 cm长孔,间距30 cm交错布置,尾部80 cm不开孔。小导管间距30 cm。在相邻两根注浆管间均匀设置两个空孔,孔深与注浆管相同。

b)注浆压力达到0.2 MPa后稳压3 min。

c)单管注浆量 Q=πR2Lnαβ=0.11 m3,式中 R 为扩散半径;L为导管长度,m;n为地层孔隙率,33%;α为地层填充系数,0.8;β为浆液消耗系数,1.1。

2.3.3 注浆试验孔布置

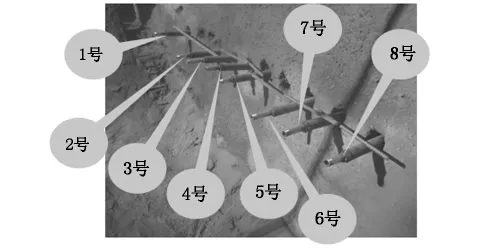

在掌子面布置8根小导管,从左向右编号。

图1 小导管加工示意图(单位:mm)

1~2号注浆孔间距30 cm,中间等距钻两个空孔,2~5号注浆管间距10 cm,5~6号注浆管间距30 cm,6~7号注浆管间距15 cm,7~8号注浆孔间距15 cm。

图2 注浆试验孔布置图

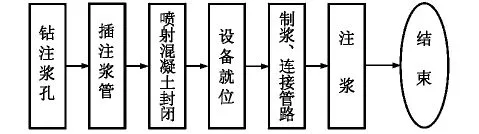

2.3.4 注浆施工工艺

图3 注浆工艺流程图

a)小导管用风枪推入砂层,用吹管将管内砂石吹出,以免堵塞[4]。

b)注浆设备采用双液注浆泵,用高压胶管与小导管尾部止浆阀连接,注浆管上安装压力表。

c)现场采用体积比配制浆液,一次不能配太多要随配随用,防止浆液凝结造成浪费。

d)施工过程中记录注浆量、注浆压力和时间,达到设计值时停止注浆。

e)注浆结束后,应对注浆泵及管路进行清洗,以保证下次注浆顺利进行。

f)加强劳动保护,注浆人员要穿防护服戴胶皮手套,防止浆液腐蚀人体。

g)工作面喷射C25混凝土5 cm做为止浆墙。小导管用风枪推入,小导管与止浆墙间缝隙用等材料塞缝。

3 注浆结果分析

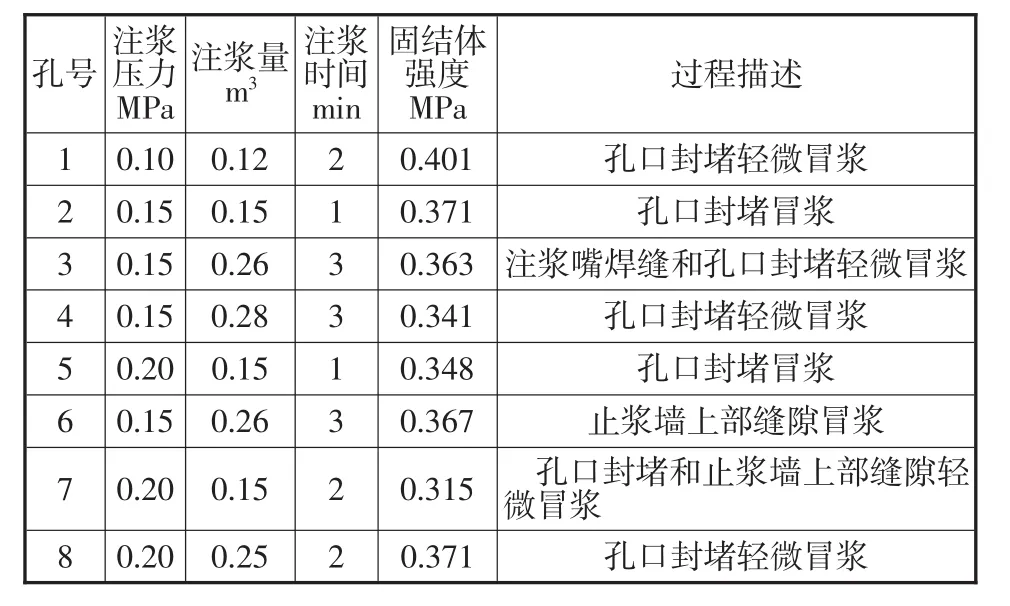

按小导管注浆施工工艺,对粉细砂层开展超细水泥改性水玻璃注浆试验,现将试验数据整理见表1。

表1 注浆情况记录表

注浆完成5 h后人工破除止浆墙,挖开注浆管周围松散砂子,1号孔固结体较完整,左右不对称,空孔侧固结半径达到10 cm,另一侧3 cm,用小锤轻敲固结体未破碎;2号管周围有5 cm固结体;3号管周围有10 cm固结体;4号管周围有15 cm固结体;5号管周围有8 cm固结体;6号管周围有12 cm固结体;7号管位于黏土中无固结体;8号管周围有13 cm固结体。最后将试块放在自然条件下(温度20℃±3℃,湿度约为50%)养护24 h后将试样制成标准试样进行抗压强度试验,8个试块抗压强度值见表1,剔除固结体强度最大值和最小值,求得固结体平均强度为0.36 MPa,该强度足以满足预期加固效果。通过在粉细砂地层开展注浆试验研究,得出以下经验总结:

a)通过注浆试验证明超细水泥改性水玻璃在粉细砂层扩散性好,操作简单,固结体强度能够达到加固效果。

b)1号管固结体不对称说明在两根注浆管中间加空孔扰动砂层后利于浆液的扩散,施工时可以增加空孔数量。

c)所有孔口封堵均出现不同程度的冒浆现象,影响了注浆效果。以后在施工中在孔口挖一圆锥形槽,高度要深入土体至少10 cm,把注浆管与止浆墙和土体间的缝隙完全隔断,用水泥水玻璃胶泥填平,防止浆液从止浆墙与土体间缝隙窜出。

d)小导管尾部与闸阀焊接时容易漏焊导致冒浆,以后施工中小导管管尾套丝通过变径管与止浆球阀连接,既连接紧密又可循环使用。

e)浆液呈酸性,注浆人员应全身防护,戴护目镜,防止爆管或浆液喷出时造成人员伤害。

4 结语

针对该地铁工程的实际情况,通过对灌浆材料改性,配制成黏度低、凝胶时间可控、稳定性好的浆液,现场注浆试验研究表明:超细水泥改性水玻璃在粉细砂层扩散性好,操作简单,施工速度快,保证了初期支护施工的顺利进行,达到了预期的加固效果。两根注浆管中间加空孔扰动砂层后利于浆液的扩散,施工时可以增加空孔数量。超细水泥改性水玻璃注浆施工工艺较成功地在该工程应用,也为以后相似地层的隧道施工提供了宝贵的经验。