大位移井易漏失地层固井技术研究

吴宏杰

(中石化江汉石油工程公司,湖北 潜江 433121)

朱克华

(中石化华北油田分公司第二采油厂,河北 廊坊 065700)

王军

(中石化华北油田分公司储气管理处,河北 廊坊 065700)

古亮,赵筱艳

(中石油长庆油田分公司长庆实业集团有限公司,甘肃 庆城 745100)

大位移井是川东页岩气田开发采用的主要井型,也是确保单井产量的重要技术。在固井作业中,大位移井的高水平位移与垂深比(≥2)极易引发套管下入遇阻、井壁清洗困难、压漏地层等各类井下复杂问题及事故,导致井眼安全性下降以及作业费用升高。因此,固井作业是大位移井建井工作的难点之一[1~3]。结合川东页岩气田特点,分析了该区域的固井基本措施,并优化了水泥浆性能,研究结果不仅满足了该区域的固井工艺技术要求,也为后续作业提供了重要技术支撑。

1 大位移井固井技术难点

大位移井固井技术在面临大井斜、长稳斜段时,主要难点有以下几个方面:①大斜度段套管下入难。大位移井的特点是斜度大、裸眼段长、稳斜井段很长,在井斜角较高的情况下,套管负重“躺”在水平段井壁上,增加了下行阻力,甚至不能靠自重下到井底,多口井出现套管下入遇阻的情况。②水泥浆顶替效率低。大位移井套管居中较为困难,要获得较好的固井质量,套管居中度应大于67%,否则会导致宽窄间隙处流速分布极不均匀,顶替效率不高直接影响固井质量。③油基钻井液清洗困难。大位移井通常使用油基钻井液提高润滑性,但是在固井作业时使用油基泥浆,则存在井眼清洗困难的问题,泥浆不能有效清除势必会影响到水泥与Ⅰ、Ⅱ界面的胶结质量[4]。④大斜度段固井难。大位移井尾管固井对水泥浆高温沉降稳定性要求高;由于大位移井固井长度长,固井压耗大,固井过程中易引起漏失,需优化水泥浆防漏堵漏性能,提高封隔质量。⑤前置液的性能和材料用量对固井过程漏失控制和固井质量有着一定的影响,需进行优化前置液的防漏堵漏性能评价研究,提高井壁油膜及滤饼的冲洗效果。

2 易漏失大位移井固井技术措施

2.1 井眼准备及通井措施

2.1.1井眼准备

①找到漏失或易漏失井段的位置,配制堵漏浆顶替到漏失层位,进行憋压堵漏作业,提高地层的承压能力(应根据固井循环当量密度ECD模拟结果确定地层应具有的承压能力);②下套管前通过倒划眼起钻,将井眼处理畅通;③下套管前清洁井眼,可以在油基泥浆中混入一定量的纤维(质量分数为0.1%)提高泥浆携带岩屑的作用,纤维可以由振动筛排除;④下套管进行模拟通井以及划眼工作,建议进行分段循环,每打通500m循环一次,每1000m循环一周,尽量将井眼中残留的岩屑循环出井口;⑤下套管前提高油基泥浆油水比,将油基泥浆的漏斗黏度降至60~70s,同时增强钻井液润滑性能;⑥下套管前在钻井液中添加适量的固体润滑材料,以降低套管下入过程中的阻力。

2.1.2通井措施

1)通井钻具结构主要是增大下部钻柱刚性,钻头之上增加大尺寸钻铤并加入相应外径较大的扩大器,以大幅增大钻柱刚性,并提供与井壁多个切点。

2)为更好地消除井壁微台阶及尽可能减小大斜度段井眼摩阻,建议在造斜点附近300m、井底500m处无论是否遇阻均应采取全部划眼方式通过,并对划眼井段采取短起下钻验证,以确保套管下至设计井深。

3)遇阻井段进行短起、反复拉划通井。特别是在井眼沉砂多、掉块多井段,根据通井情况分段采取重浆举砂。通井到底后要求在不低于1.50m3/min的排量下洗井,循环洗井至少2周以上。

2.2 下套管辅助工具的选择

下套管辅助工具的选择如下:①使用划眼浮鞋。该浮鞋主要由壳体、偏头引鞋和滚子组成。使用时将该浮鞋接于套管柱下端进行下套管作业,保证套管能够顺利通过较大狗腿度井段;②使用旋流树脂或者半刚性扶正器。优化扶正器安放设计,减小套管下入过程中的摩擦阻力;③针对摩阻较大井段可以选择旋转下套管技术。

2.3 优选扶正器及扶正器安放设计

大位移井套管居中度直接关系到固井质量。在下套管前,应根据实际井眼井况进行扶正器安放设计与套管居中度模拟。要获得较好的固井质量,需保证套管居中度应大于67%[5,6]。大位移井应根据摩阻以及套管居中度模拟结果来选择扶正器,针对大位移井建议选择半钢扶正器或树脂扶正器,减小套管下入摩阻。

2.4 套管下入方案

2.5 优选防漏堵漏水泥浆体系

“堵漏”主要依靠超细水泥等细颗粒材料进入裂缝内部来实现[7]。纤维材料在裂缝周围交织成网状结构,而大颗粒石英砂作为骨架材料起到良好支撑作用,超细材料进入缝隙内部快速脱水,迅速堆积实现封堵裂缝。

2.6 优选防漏堵漏前置液体系

在压差存在下前置液快速失水形成滤饼是前置液防漏堵漏的关键。通过优选前置液加重剂的粒径,结合短韧性纤维的架桥能力进而实现前置液防漏堵漏能力。所以颗粒集配的前置液加重剂是实现防漏堵漏的关键。

3 防漏堵漏水泥浆体系性能评价

3.1 堵漏水泥浆配方

密度为1.50g/cm3的水泥浆配方:100%G级水泥+38%超细水泥+0.45%DESIL消泡剂+0.7%RET-M缓凝剂+114%淡水+5%STR增强剂+3%FLO-S降失水剂+0.4%DISP分散剂+1.6%Bond膨胀剂+19%SSA-1石英砂+0.25%FIB-1纤维+15%T60减轻剂。(配方中百分数为质量分数,下同)。

密度为1.90g/cm3的水泥浆配方:100%G级水泥+0.6%DESIL消泡剂+0.4%RET-M缓凝剂+50%淡水+1.6%FLO-S降失水剂+0.6%DISP分散剂+0.9%Bond膨胀剂+0.05%FIB-1纤维。

3.2 防漏堵漏水泥浆性能评价

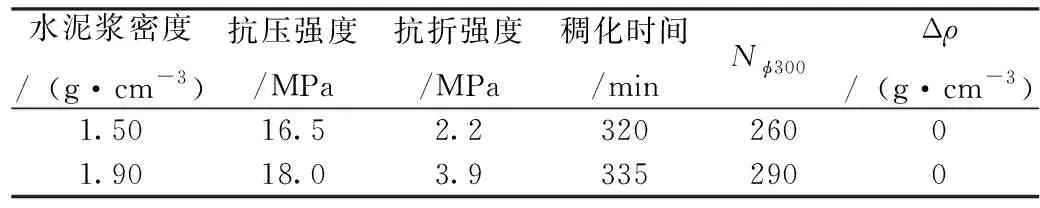

性能评价实验条件:①稠化实验,85℃×45MPa;②抗压与抗折强度实验,90℃×4h养护;③水泥浆上下部密度差△ρ实验,先在85℃×20min条件下养护,然后再在常温下静置2h。实验结果见表1。可以看出,水泥浆抗压、抗折强度良好。

表1 防漏堵漏水泥浆性能

注:Nφ300为六速旋转黏度计300r/min对应的读值。

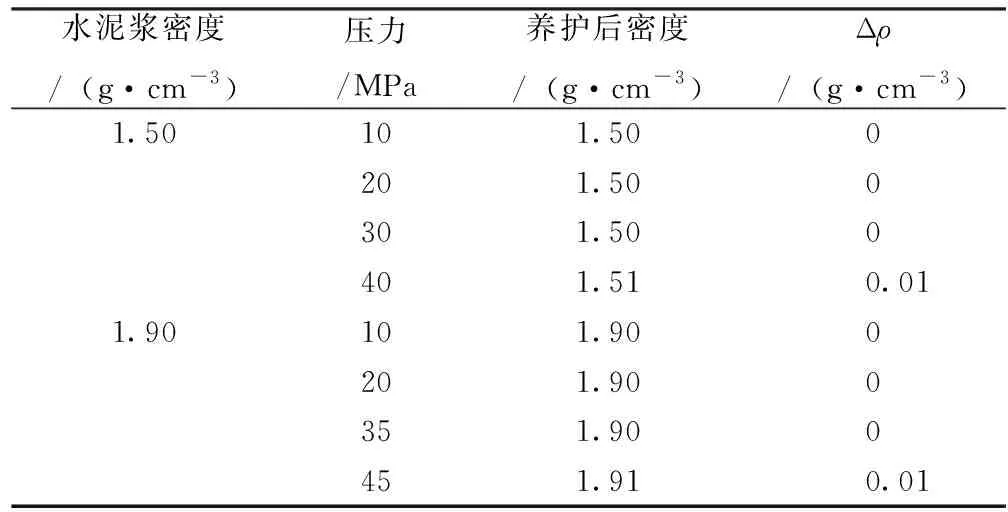

表2 防漏堵漏水泥浆承压能力

表3 防漏堵漏水泥浆漏失效果

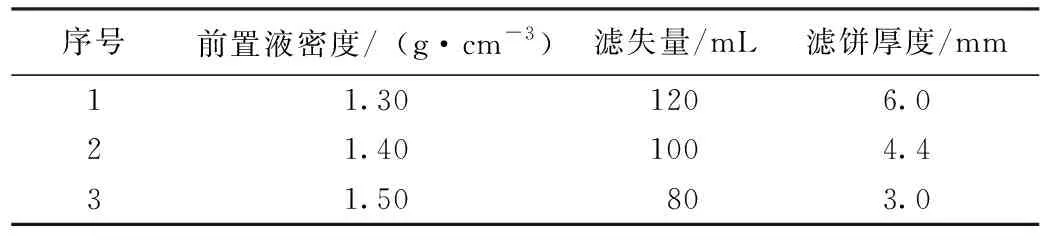

表4 前置液填砂管滤失性能评价结果

注:滤失性能测试为在常温×3.5MPa条件下,在200mL清洗液20~40目砂床中的滤失量。

3.3 防漏堵漏水泥浆承压能力评价

在地层裂缝漏失的情况下,地层承压能力就会降低。为了解决该问题,在固井过程中,需要较好地控制水泥浆当量密度。实验模拟防漏堵漏水泥浆在注、替过程中的密度变化情况,利用高温、高压稠化仪模拟地层温度、压力环境,测试经历升温、增压后水泥浆的密度变化,测试数据见表2。可以看出在经历升温、增压后水泥浆的密度没有变化,说明该防漏堵漏水泥浆的性能比较稳定。

3.4 防漏堵漏水泥浆堵漏能力评价

JQY-3堵漏实验仪是一种裂缝模拟堵漏试验机。试验机可以模拟1、2、3、4、5mm的裂缝。室内选择1、2、3mm的裂缝针对防漏堵漏水泥浆的封堵能力进行了实验评价,结果见表3。由实验结果可见,防漏堵漏低密度水泥浆针对1~2mm的裂缝能够有效封堵。当裂缝的宽度在3mm时,水泥浆的堵漏失败,说明该防漏堵漏体系针对2mm以下的裂缝能够保证堵漏成功率,实现封堵效果。

4 前置液堵漏性能评价

针对持续井漏的复杂井,一方面需要前置液具有良好的冲洗壁面的效果,另一方面需要在前置液中加入一定量的堵漏纤维材料提高前置液在渗漏地层封堵漏层的效果。通过使用紧密堆积理论优化了前置液加重剂颗粒材料的粒径分布,配合适当的纤维材料有效提高了前置液的封堵渗漏地层的效果。

前置液配方为淡水360g+HI-CLEANER堵漏剂40g+FIB-6纤维0.3g+复合粒径加重剂(密度4.85g/cm3)。由表4可见,在3.5MPa压差下,密度为1.30、1.40、1.50g/cm3的前置液均能形成滤饼,并对高渗漏地层形成有效封堵。

5 结论与建议

1)大位移井易漏失地层固井技术措施包含以下5个方面:①净化井眼,分段循环、稠塞携带岩屑,确保井眼干净;②通井划眼确保井径规则;③优选扶正器和套管下入措施,保障居中度的同时改善了漏失情况;④采用防漏堵漏水泥浆体系;⑤防漏堵漏前置液体系。

2)室内对防漏堵漏水泥浆体系的性能进行了评价,评价结果显示该水泥浆体系具有良好的稳定性和堵漏能力,能够满足易漏失地层固井作业的要求。

3)室内对前置液填砂管滤失性能进行了评价,结果显示复合加重剂所配制的密度为1.3~1.5g/cm3的前置液均能对20~40目高渗透砂床形成有效封堵,说明前置液体系具有明显的封堵效果。

4)针对易漏失井进行固井作业,建议在固井前采取必要措施提高地层承压能力,若地层条件异常复杂,承压能力无法达到设计要求,采用防漏堵漏水泥浆以及前置液体系,能够降低固井漏失风险。