海上油田不同开发阶段注水井防腐策略研究

赵顺超,陈华兴,刘义刚,方涛,冯于恬,白健华

(中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300459)

海上油田注水水源主要有生产污水、水源井水和海水,海水注入比例较小。常规注水油田整个生命周期往往经历单注清水、清污混注、单注污水3个阶段,不同油田每个阶段经历的时间不一样,例如秦皇岛32-6油田已进入单注污水阶段,绥中36-1油田处于清污混注阶段。在不同注入阶段,人们往往关注水源之间不配伍带来的结垢问题,实际上管柱腐蚀问题同样影响注水效果,管柱穿孔直接导致修井作业,即使没有穿孔,不均匀腐蚀也会导致管柱局部变薄,强度降低[1,2]。2016年绥中36-1油田有8口注水井出现腐蚀穿孔问题,甚至有两口井管柱出现腐蚀断裂。笔者以绥中36-1油田为例,通过现场修井作业跟踪以及室内实验探究影响注水管柱不均匀腐蚀的主要原因,明确主控因素在不同注入阶段的变化情况,为不同阶段防腐措施制定提供理论依据,确保措施既起到防腐的作用,又不造成药剂、管材的浪费。

1 不同注入阶段注水管柱腐蚀特征

1.1 注入水腐蚀特性分析

绥中36-1油田注入水主要来源于馆陶组地层水和东营组油井产出水,截至2016年底,污水约占总注水量的70%,水源井出口水矿化度为10000mg/L左右,产出水矿化度均值约为6622mg/L,注入水矿化度约为7300mg/L,水离子分析资料见表1。平台注入水温度为50℃,储层温度为60~68℃。根据注水行业标准,影响注入水腐蚀性的指标主要有CO2含量、溶解氧含量、硫酸还原菌含量、铁细菌含量、腐生菌含量、硫化物含量、总铁和亚铁含量。

1)腐蚀性气体:注水流程密闭,水中所含的腐蚀性溶解气含量很低,溶解氧含量为0.01~0.05mg/L,二氧化碳分压值小于0.021MPa,硫化氢分压值小于0.0003MPa,腐蚀性气体对注入水腐蚀性影响较小。

2)硫酸还原菌含量小于25个/mL,铁细菌和腐生菌含量为0,细菌对注入水腐蚀性影响较小。

3)硫化物、总铁、亚铁含量均达标,三者对注入水腐蚀性影响较小。

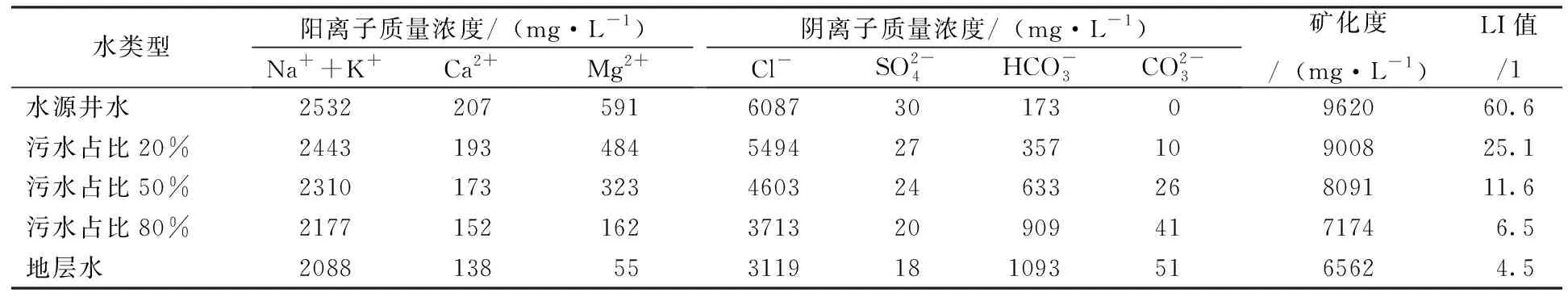

4)氯离子(Cl-)含量:Cl-本身对材料不产生腐蚀作用,它的作用主要是加速腐蚀的进行[3,4]。水源水、注入水、生产污水均含有一定浓度的Cl-,采用Lador指数法预测Cl-对金属的腐蚀倾向,其计算式见式(1),结果见表1。从表1中数据分析,不同阶段注入水中Cl-对钢材都具有腐蚀性,其中水源水腐蚀性最强,随着污水占比的提高腐蚀性减弱。

当LI大于0.5时有腐蚀性,小于0.5时没有腐蚀性。

表1 不同注入阶段水离子组成及LI值

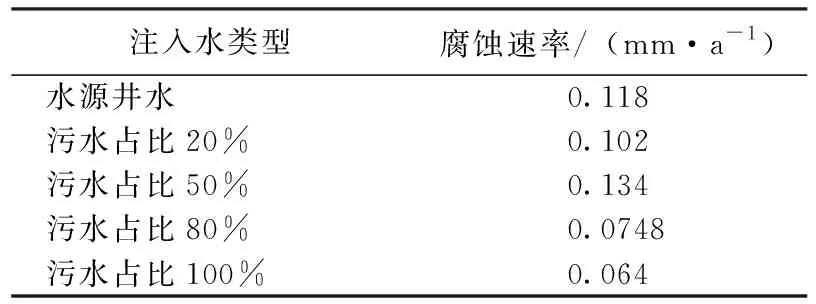

表2 不同注入阶段腐蚀特征

注:比例为体积比。下同。

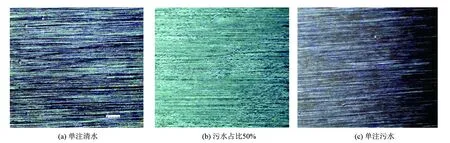

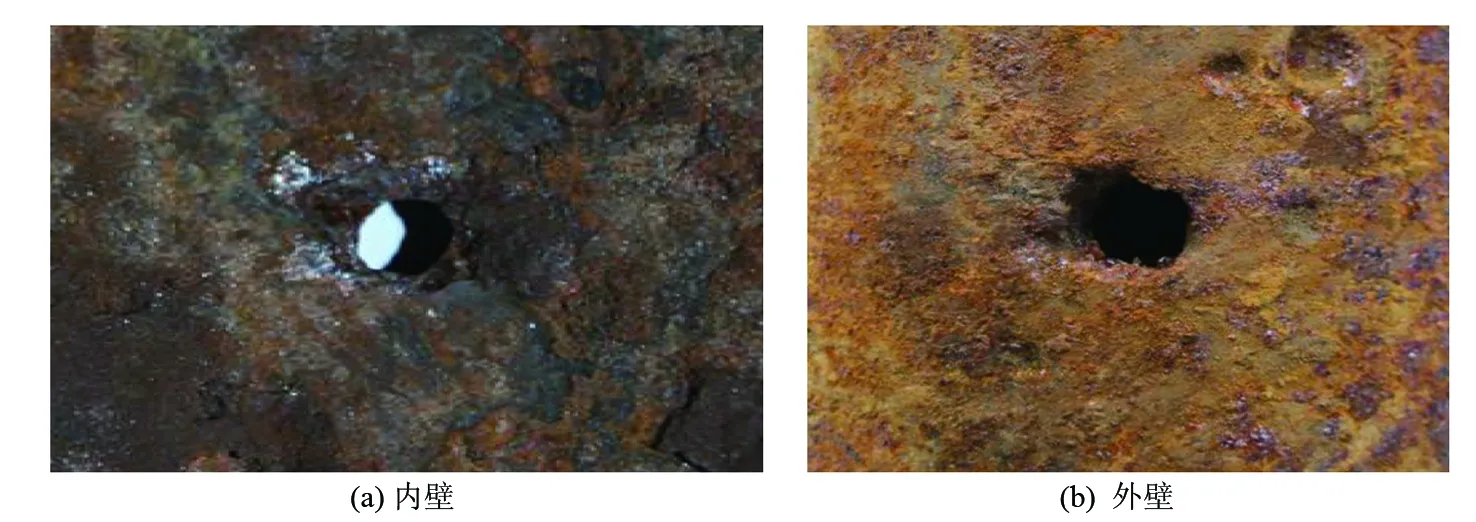

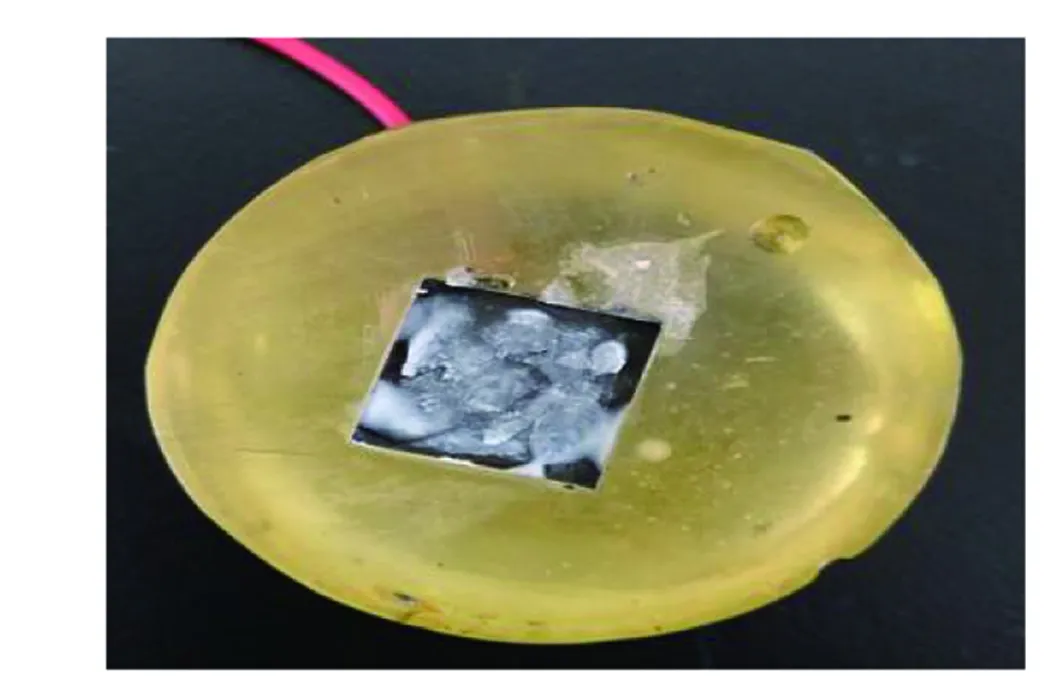

采用高温高压反应釜进行挂片实验,明确不同阶段管柱腐蚀特征。实验条件:流速1m/s,温度取60℃,在动态腐蚀条件下,84h后分析不同阶段注入水对N80挂片的腐蚀情况,结果见表2及图1。污水占比50%左右时,腐蚀速率最大,且出现点蚀特征;污水占比小于20%时,以均匀腐蚀为主,有少量点蚀,腐蚀速率大于注入水控制指标;污水占比大于80%时,注入水为均匀腐蚀,腐蚀速率低于注入水控制指标。

图1 挂片完全除去浮垢后照片

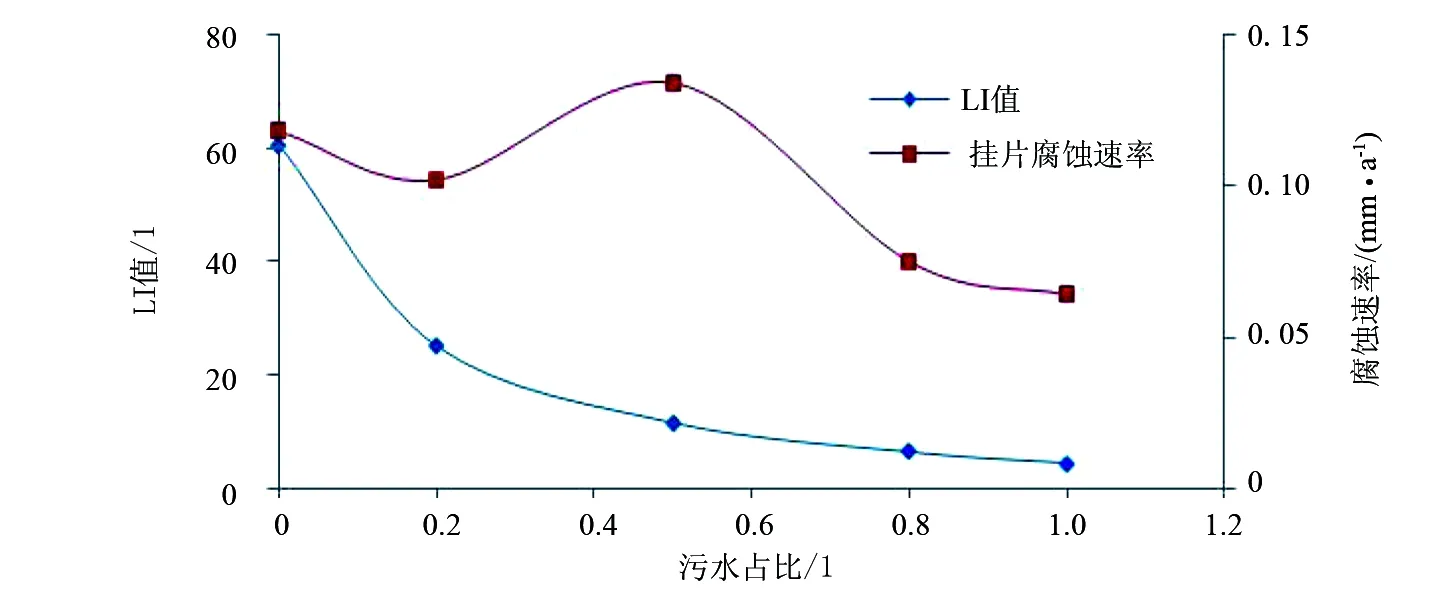

图2 不同注入阶段注入水LI值、腐蚀速率与污水占比的关系

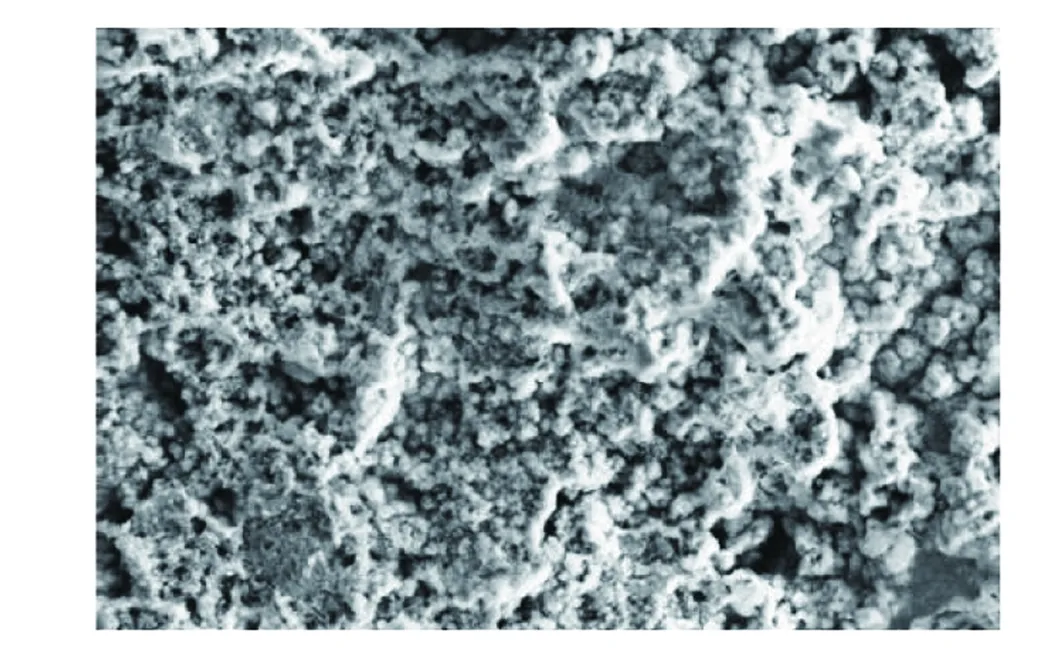

图3 腐蚀穿孔段内外壁宏观形貌

图4 腐蚀坑边缘腐蚀产物扫描电镜图

1.2 注水管柱腐蚀穿孔原因分析

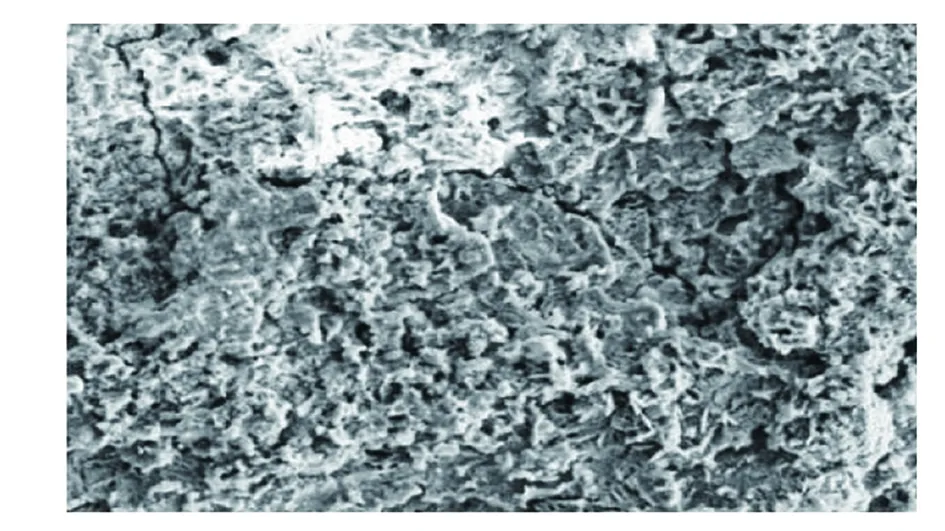

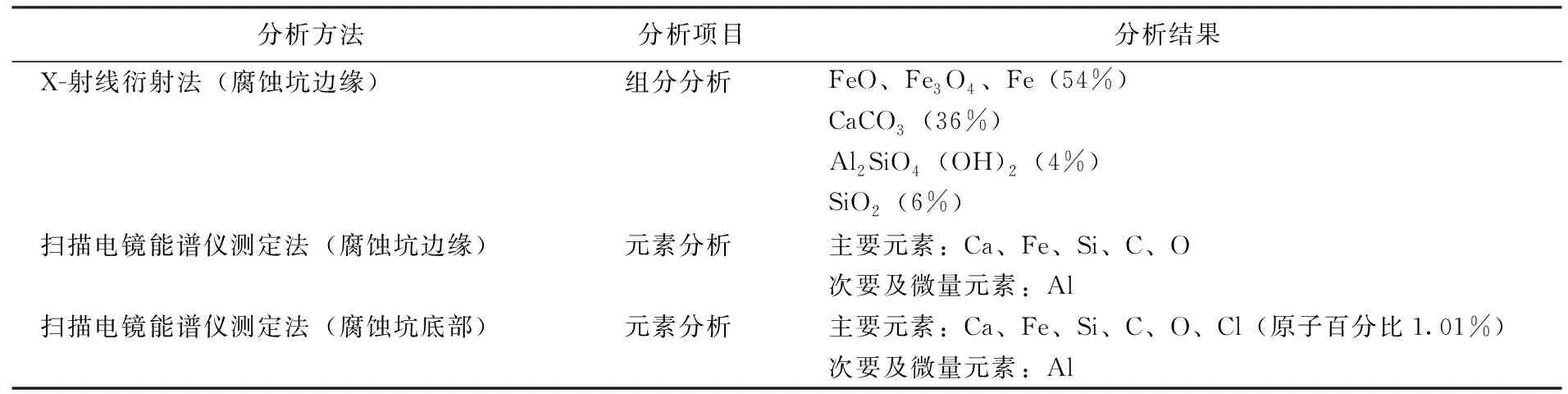

注水井防腐措施提出主要是防止不均匀腐蚀导致注水管柱穿孔、断裂,因此有必要对注水管柱腐蚀穿孔原因进行探究。将不同阶段注入水LI值与挂片腐蚀速率进行对比分析,结果如图2所示。总体上,随着LI值的减少,挂片腐蚀速率降低,但是在一定区间内,例如污水占比50%左右时,挂片腐蚀速率高于水源水腐蚀速率,且表现为点蚀特征,说明除了氯根腐蚀,还有其他因素控制注入水对管柱的腐蚀,并且这些因素对管柱腐蚀穿孔有重要影响。取现场修井作业起出的穿孔管柱做进一步分析,找出影响注水管柱腐蚀穿孔的主要因素。在绥中36-1油田某注水井起出的油管柱上可以清楚地看到有穿孔现象发生,边缘尖锐,腐蚀产物轻微附着,呈现点蚀形貌,如图3所示。利用X-射线衍射法和扫描电镜能谱仪分析法,对取自油管内壁腐蚀坑边缘附着物和腐蚀坑底部附着物进行分析,结果表明,注水管柱穿孔部位具有典型的垢下腐蚀特征[5~8]。具体表现为腐蚀坑边缘附着物为腐蚀产物和结垢产物的混合物,其中CaCO3占36%,FeO、Fe3O4、Fe占54%,沉积过程中,结垢产物不均匀附着以及垢晶体中混有腐蚀产物,都会形成一些微小缝隙,如图4所示。缝隙的形成使得腐蚀部位腐蚀形态发生了变化,腐蚀结垢产物进一步沉积促进缝隙的“闭塞效应”,油管周围溶液中还有高浓度Cl-;Cl-在坑内发生水解,导致坑内的pH值下降,弱碱性腐蚀介质变为酸性腐蚀介质,进一步加速Fe的溶解,使腐蚀坑进一步扩大加深。腐蚀坑底部附着物EDS(能谱仪)分析结果也印证了这点,从表3可以看出,腐蚀坑底部含有浓度较高的Cl-,表明Cl-在腐蚀坑底部有聚集现象。从结构上看,腐蚀坑底部腐蚀产物附着较少但是比较疏松,而且有孔洞现象(如图5所示),对基体保护不强,无法阻止腐蚀进一步发生。腐蚀坑内的这种强酸环境使得坑内壁成为活性小阳极,而坑外大片的金属仍处于钝态为阴极,从而构成大阴极/小阳极的腐蚀电池,使腐蚀坑加速生长[9~11]。

表3 绥中36-1油田某井管内壁附着物分析结果

图5 腐蚀坑底部腐蚀产物扫描电镜图

图6 N80表面涂装有不完整碳酸钙膜覆盖层 以模拟致密矿物垢在表面的不均匀沉积

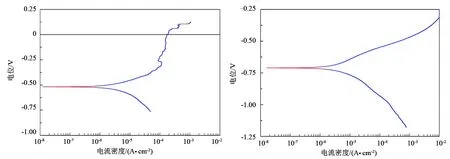

为进一步验证结垢对注水管柱腐蚀穿孔的影响,设计电化学加速腐蚀来模拟油管的腐蚀过程,利用动电位极化扫描和恒电位极化确定点蚀发展趋势[12~14]。实验采用三电极体系,N80工作电极的表面积为1cm2,用环氧树脂封装,参比电极用Ag/AgCl,实验溶液为绥中36-1油田注入水,实验温度为60℃。动电位极化扫描的范围为-0.5~2V,扫速为0.334mV/s。恒电位极化电位为动电位极化曲线上的点蚀电位。

做两组对比实验:第1组是金属表面用耐高温胶水与碳酸钙混合涂装到电极表面,模拟致密矿物垢在表面的不均匀沉积(如图6所示);第2组为对照实验,金属表面用600号砂纸抛光,两组实验都采用N80材质。

图7为N80表面涂装有不完整碳酸钙膜覆盖层的动电位极化曲线。由图7中曲线分析,N80有明显的钝化和点蚀特征。阳极极化电位达到-0.297V,电极开始发生钝化,发生点蚀是N80电极涂了不完整的碳酸钙。当电位达到0.053V时,腐蚀电流密度明显增大,出现过钝化,腐蚀速率继续增加。也就是说,电位在-0.297~0.053V之间的300mV范围内电极具有钝化趋势。同时说明,点蚀的出现主要是N80电极表面不同部分之间形成了电位差。对N80电极来说,在点蚀电位(过钝化电位)附近开始进行恒电位极化。此时恒电位极化值相对于开路电位输入0.516V。图8为N80表面光滑时的动电位极化曲线,阳极极化曲线处于活化状态,这说明在N80表面电位一致的条件下,N80电极一直处于活化溶解状态,属于金属表面整体变薄的均匀腐蚀。

图7 N80表面涂装有不完整碳酸钙膜覆盖层的 图8 N80表面光滑时的动电位极化曲线 动电位极化曲线

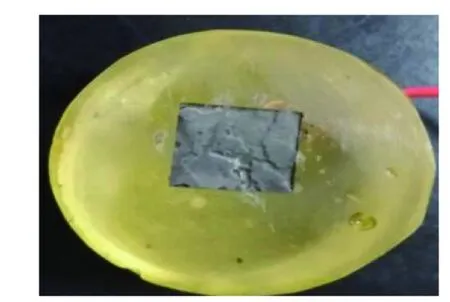

图9 N80表面涂装有不完整碳酸钙膜覆盖层腐蚀后照片

对于第1组实验,在0.516V电位下,极化1h后取出电极,观察电极表面。电极的宏观照片如图9所示。从图9可见电极表面上有明显的腐蚀凹陷,用点蚀深度测试仪测的深度为0.1mm。同时发现涂层留出的面积越小,点蚀越严重的,易形成较深点蚀。在该恒电位极化下,N80的腐蚀电流密度平均约为0.0023A/cm2。根据腐蚀速率(以深度表示的速率)与腐蚀电流密度关系计算,在平均电流密度为0.0023A/cm2时,腐蚀深度为26.33mm/a。

腐蚀速率(以深度表示的速率)与腐蚀电流密度有如下关系:

式中:vL是以金属深度表示的腐蚀速率,mm/a;ΔW是试片试验前后质量差,mg;S是试片表面积,cm2,t是试验时间,a;ρ是金属密度,g/cm3。

综合以上分析,注水管柱腐蚀穿孔是由于结垢产物不均匀附着以及垢晶体中混有腐蚀产物,形成一些微小缝隙,缝隙的形成使得腐蚀部位腐蚀形态发生了变化,腐蚀结垢产物沉积促进缝隙的“闭塞效应”,油管周围Cl-在坑内发生水解,导致坑内的pH值下降,弱碱性腐蚀介质变为酸性腐蚀介质,进一步加速Fe的溶解。随着时间积累,在垢或腐蚀产物缝隙部位与没有缝隙的部位,电位差会越来越大,如差值达到甚至超过516mV,N80局部腐蚀速率就会达到26.33mm/a,最终导致管柱腐蚀穿孔。因此对于注水井而言,结垢是影响管柱腐蚀穿孔的主要因素,Cl-对金属的腐蚀倾向为次要影响因素。

2 不同注入阶段注水管柱防腐策略制定

2.1 腐蚀影响因素在不同注入阶段的变化规律

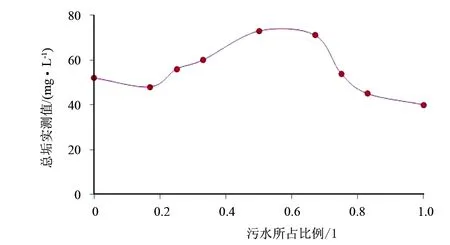

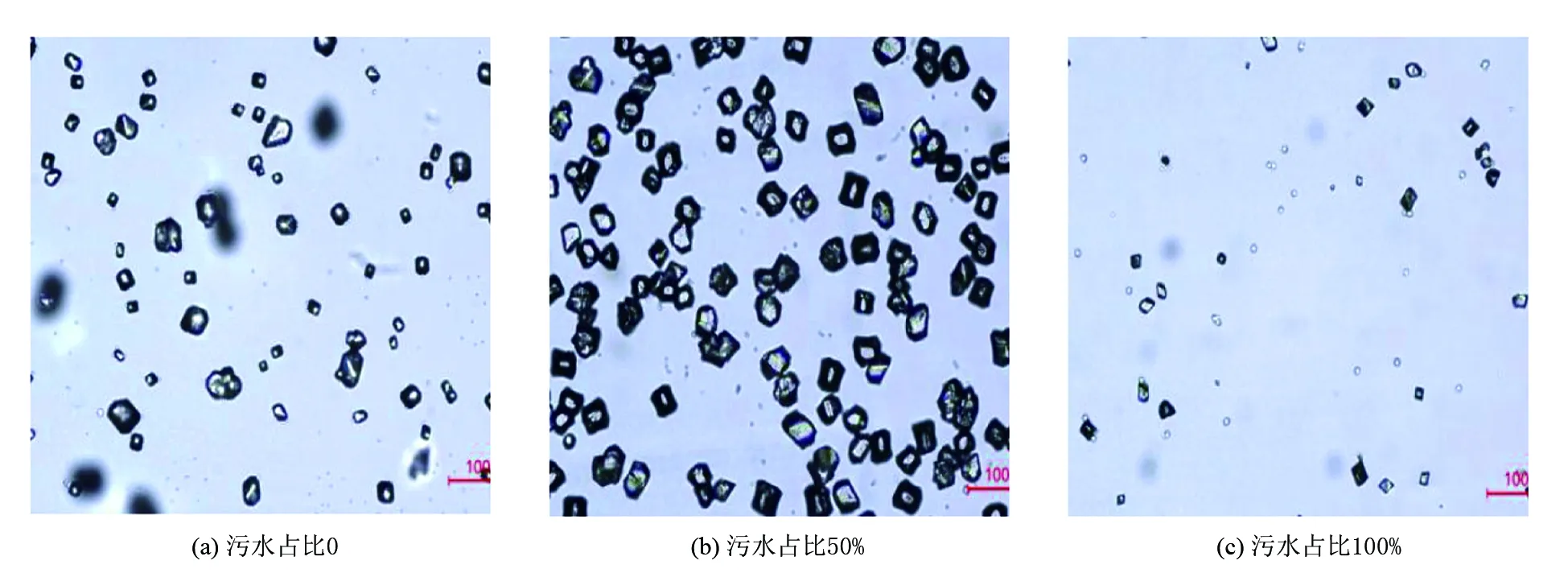

防腐策略制定的关键是预防点蚀造成管柱穿孔,在制定不同注水阶段防腐策略时需明确注入水结垢情况以及Cl-对金属的腐蚀倾向在不同阶段的变化情况,后者通过计算已经明确,前者需要通过实验进行定量判断。采用静态配伍实验评价注入水不同阶段的结垢能力,静态配伍实验是对传统的固悬物测量方法的滤膜过滤法(SY/T5329)加以改进,将污水经<0.45μm滤膜抽提出的物质定义为悬浮垢;将附着于实验器皿(锥形瓶)表面的物质定义为沉降垢;悬浮垢含量与沉降垢含量之和为总垢量。实验评价方法为:将水源水与生产污水以不同比例混合,模拟不同注入阶段注入水,在相应的储层温度下水浴加热8h,对加热后的混合水进行观察,看是否有可见悬浮物产生,测试加热前后悬浮物的含量。通过总垢实测值变化判断不同阶段注入水结垢趋势,测试结果如图10所示。随着污水比例的增加,注入水结垢能力先减少后增加,在污水占比达到50%时,结垢趋势最强,结垢量达到73mg/L,这也很好解释了为什么挂片实验中污水占比达到50%时腐蚀速率最大且有点蚀特征。利用偏光显微镜观察载玻片,可以更为直观地观察不同阶段注入水结垢趋势,如图11所示。水源水与地层水混合后,载玻片沉降垢含量明显增加,沉降垢小而密,但晶形较差,在污水占比50%时,沉降垢量多,占整个视域的30%左右。

图10 同阶段注入水实验后垢含量变化趋势

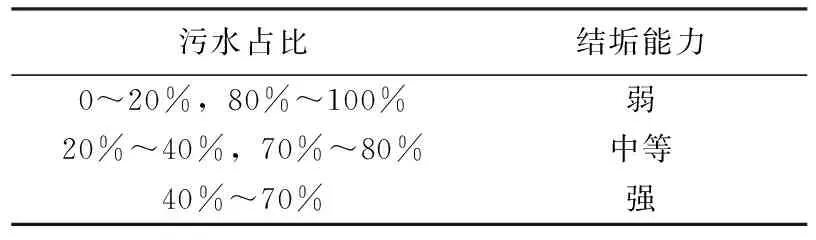

根据实验结果,将不同阶段注入水结垢能力进行划分,结果见表4。

表4 不同阶段注入水结垢能力划分

2.2 不同注入阶段防腐策略

综合考虑不同注入阶段注入水腐蚀特性,特别是影响腐蚀穿孔主控因素在不同注入阶段的变化规律,制定防腐策略如下:

1)当污水占比小于40%时,注水管柱以均匀腐蚀为主,有少量细小点蚀,且腐蚀速率大于注水标准控制腐蚀速率,建议该阶段主要以预防均匀腐蚀为主,可采用加厚油管或低Cr材质油管,防止均匀腐蚀对油管强度的影响,同时地面管汇加入适量的防腐剂。

2)当污水占比在40%~80%之间时,结垢对腐蚀有较大影响,存在垢下腐蚀穿孔的风险,若长期处于该注水阶段,建议下入防腐管材。目前渤海油田在用的防腐管材有渗氮、3Cr和钨合金材质油管,根据需要选择合适管材;同时采用地面管线加药或者加入防垢器的方式减少注入水在管柱中的结垢量,减弱结垢对腐蚀的促进作用。

3)当污水占比大于80%时,注水管柱以均匀腐蚀为主,且腐蚀速率小于注水标准控制的腐蚀速率,进入该阶段,建议采用普通碳钢油管。

图11 水源水与地层水不同比例混合沉降垢显微镜观察照片

3 结论

1)垢下腐蚀是绥中36-1油田注水管柱腐蚀穿孔的主要原因,表现为注入水结垢趋势较强时,CaCO3晶体之间掺杂有腐蚀产物,导致垢层缺乏致密性,形成了一些微小缝隙,在氯离子的作用下构成大阴极/小阳极的腐蚀电池,当电位差达到一定值时,形成腐蚀穿孔。

2)不同注入阶段注水井管柱具有不同的腐蚀特征,防腐策略方面,当污水占比≤40%时,管柱以均匀腐蚀为主,有少量细小点蚀,腐蚀速率大于注水控制腐蚀速率,需考虑均匀腐蚀对油管强度影响;当40%<污水占比<80%时,管柱具有垢下腐蚀形成穿孔的风险,需要采取措施防止管柱腐蚀穿孔;当污水占比≥80%时,管柱腐蚀以均匀腐蚀为主,腐蚀速率小于注水控制腐蚀速率,可不采取防腐措施。

3)形成一套以腐蚀机理研究为基础,考虑腐蚀影响因素动态变化的腐蚀策略制定方法,根据注水井所处的注入阶段预测可能的腐蚀风险,从而指导新油田防腐策略制定和在生产油田防腐策略调整。