基于Boost拓扑的手持式超声刀驱动电源设计*

余 建,赵小勇,贺良国,郑文龙

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引 言

因具有体积小、分辨率高、响应快、推力大等一系列的优点,近年来,叠层压电陶瓷已被广泛用于机械制造、超精密加工、生物工程等领域[1-3]。

由叠成压电陶瓷制成的超声刀相较于传统刀具具有一系列的优点。但压电陶瓷驱动器的驱动需要较高的电压,因此必须设计专门的驱动器以满足压电陶瓷的驱动需求。目前,常见的压电陶瓷的驱动电源多是采用专门的高压运放电路或带有变压器的逆变电路,而专用高压运放价格昂贵,变压器逆变电路则不利于驱动电源的小型化[4]。

超声刀驱动电源的小型化主要在于实现升压电路的小型化。相较于变压器升压电路,Boost拓扑升压电路在电路结构和设计上具有体积小、结构简单、效率高、波纹小等诸多优点[5]。但基本Boost电路的升压比较小,不适用于高升压比的超声刀驱动电源,因此设计一种高电压增益的Boost升压电路对于实现驱动电路的小型化有着重要意义。文献[6]提出了一种基于耦合电感的Boost升压电路,该电路通过引入耦合电感拓展了电路的升压比,使电路避免工作于极限占空比状态,同时降低了开关管的电压应力,但其电压增益仍不能满足超声刀驱动需求;文献[7]研究了各种基于耦合电感的Boost升压与开关电容相结合的电路,进一步增大了电路的电压增益。

为适应超声刀驱动电源小型化的趋势,本文设计一种具有高升压比的小型化驱动电源电路。

1 驱动电源电路设计

1.1 驱动电源电路系统结构

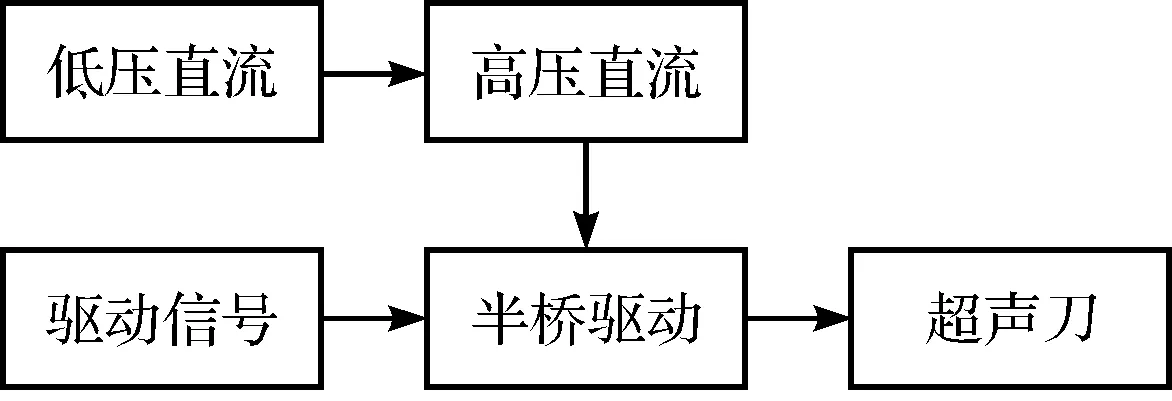

超声刀驱动电源系统结构框图如图1所示。

图1 驱动电源电路系统结构框图

由图1可知:直流升压电路将12 V碱性电池提供的低压直流通过升压电路升压为高压直流,并由驱动信号控制半桥驱动电路将升压后的直流电斩波为超声刀驱动所需的高压高频方波信号,以实现超声刀的驱动。

1.2 驱动信号发生电路

根据本文使用的超声刀驱动要求,超声刀的驱动需要频率为41.3 kHz左右的高频方波作为原始驱动信号。为了减小驱动信号发生电路的体积,本文利用宏晶公司的8引脚小型单片机STC15F101构成原始驱动信号的发生电路,其电路如图2所示。

图2 驱动信号发生电路R1,R2—分压电阻,其阻值分别为5 kΩ和7 kΩ;电容C1,C2—用于除去电源噪声,容值均为1 μF

图2所示的单片机通过程序完成驱动信号的生成,并由引脚P3.1输出。为了满足单片机的工作电压(3.8 V~5.5 V)要求,需对碱性电池输出的12 V电压进行分压以供单片机使用。

1.3 直流升压电路

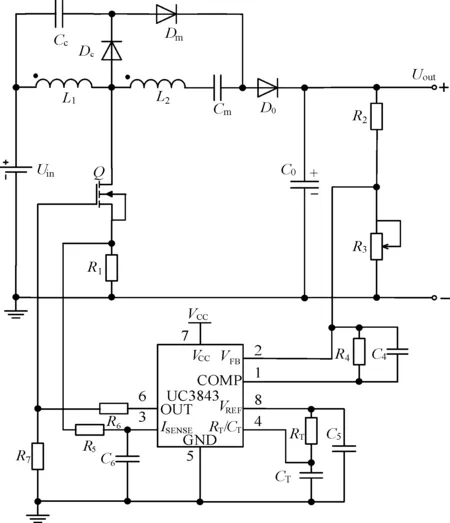

直流升压电路是超声刀驱动电源电路的重要组成部分,其体积大小决定了整个驱动电源电路的体积大小。根据超声刀驱动电压需要,本文设计了输出电压在0~150 V间连续可调的直流升压电路,该升压电路采用了耦合电感倍压Boost拓扑结构[8-9],其原理如图3所示。

图3 直流升压电路原理图

图3所示的直流升压电路是在基本Boost升压电路的基础上改进的,在基本Boost升压电路中引入耦合电感可以形成高增益的Boost升压电路,并在与开关电容电路结合后可以进一步增大电路的增益。同时,为了降低耦合电感漏感导致的开关管应力增大以及能量的损失,电路添加了由二极管和电容构成的无源钳位电路。为了分析直流升压电路的工作过程,现假设该电路工作在连续工作模式(CCM)下,且忽略电路中寄生参数和电容电压变化的影响,则电路中各元件的主要工作波形如图4所示。

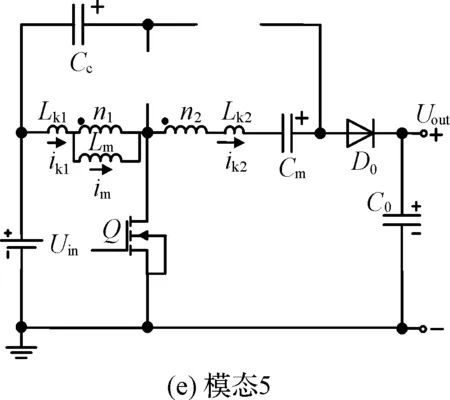

由图4可以看出:直流升压电路在一个开关周期中有5个工作模态,如图5所示。

图4 直流升压电路元件主要工作波形图

图5 直流升压电路等效工作模态图

其具体的工作模态分析过程如下:

模态1[t0~t1]电路如图5(a)所示。该过程中开关管Q闭合,二极管Dc和D0反向关断,Dm导通。此时,电源和电容C1以及耦合电感的副边串联向电容Cm充电;

模态2[t1~t2]电路如图5(b)所示。该过程中开关管Q关断,二极管Dc和Dm导通,D0反向关断,此时耦合电感的副边继续向电容Cm充电,漏感Lk1中储存的能量向电容Cc转移,而导致流过的电流ik1快速下降;

模态3[t2~t3]电路如图5(c)所示。该过程中开关管Q关断,二极管Dc和D0导通,Dm反向关断,此时耦合电感原边的漏感Lk1仍向电容Cc转移能量,漏感电流ik1则继续下降,同时励磁电感中的电流im与电容Cm一起向负载释放能量;

模态4[t3~t4]电路如图5(d)所示。该过程中开关管Q关断,二极管Dc和Dm反向关断,D0导通,此时耦合电感向负载释放能量,电流im持续下降;

模态5[t4~t5]电路如图5(e)所示。该过程中开关管Q导通,二极管Dc和Dm反向关断,D0导通,此时在输入电源的作用下漏感电流ik1快速上升,而耦合电感的副边的漏感电流ik2继续减小。

根据上述对直流升压电路工作模态的描述,分别模态1和模态3进行稳态分析。

当电路处于模态1时有:

(1)

VL2=N·VLm=Uin+VCc-VCm

(2)

式中:Lm—励磁电感;Lk—耦合电感原边的漏感;k—耦合电感的耦合系数;N—耦合电感副边与原边的匝数比;Uin—输入电源电压。

当电路处于模态3时有:

(3)

VL2=N·VLm=Uin+VCc-VCm

(4)

根据电感的伏秒特性原理,可以得到直流升压电路的电压增益为:

(5)

式中:M—电压增益;Uout—升压电路输出电压;D—控制功率开关管Q通断的PWM信号的占空比。

由式(5)可知:直流升压电路的电压增益M不仅与输入电压Uin相关,还与耦合电感的耦合系数k、耦合电感的匝数比N以及PWM信号占空比D相关。当输入电压一定时,通过合理设计耦合电感的匝数比可以在避免功率开关管控制信号处于极限占空比的同时实现高增益电压输出。

直流升压电路中的耦合电感漏感的存在会影响电路的增益,为了验证漏感对电路增益的影响,在耦合电感的匝数比N为2.5的情况下,根据不同的电感耦合系数k得到的电路的电压增益M随占空比D变化的情况,如图6所示。

图6 不同电感耦合系数对电路增益的影响

由图6可以看出:不同的电感耦合系数会对电路的增益产生一定的影响,但电路的增益并未出现大的改变。因此实际使用中可以忽略耦合电感漏感对于电路增益的影响。

根据升压电路工作原理可知:开关管Q的电压应力与二极管Dc的电压应力相同,二极管Dm与D0的电压应力也相同。在忽略电压波纹的情况下,可以计算出开关管Q、二极管Dc与二极管Dm、D0的电压应力:

(6)

(7)

由式(6,7)可知:开关管与二极管的电压应力均与耦合电感的匝数比N有关,且都小于输出电压。同时,在直流升压电路中,开关电容Cm与钳位电位Cc的作用类似于电压源,因此,在设计中其参数的选取主要考虑将电压波纹控制在合适的范围内,其电容参数应符合如下条件:

(8)

式中:C—开关电容或钳位电容的容值;Pout—升压电路的输出功率;ΔVc—电容波纹度;f—开关管Q的开关频率。

直流升压电路中控制功率开关管Q通断的PWM信号由UC3843脉宽调制器生成。UC3843具有电压反馈功能,引脚2为反馈电压的输入端,其电压值恒定为2.5 V。通过改变电位器R3的阻值可以得到不同的反馈电压值,从而改变UC3843输出的PWM信号的占空比以改变直流升压电路的输出电压,使UC3843反馈端的电压稳定在2.5 V。因此,通过改变电阻R2和R3的阻值比既可以实现直流升压电路的输出电压的连续可调。

由直流升压电路的分析可知,当电源输入电压Uin=12 V,输出功率Pout=0.5 W时,为达到超声刀驱动所需的电压(150 V)的要求,升压电路的电压增益M约为12.5。耦合电感的匝数比N取2.5,计算可得耦合电感的原副边的电感取值分别为L1=530 μH,L2=3.3 mH。根据式(2~4)可得到电容Cc、Cm的取值为1 uF,C0为22 uF,耐压值为200 V;同时,升压电路中所用的二极管可选择IRF104型,开关管可选择MJE13001型。根据UC3843的元件使用手册和升压电路的要求,得到UC3843外围元件参数如下:R1=0.5 Ω,R2=R5=1 kΩ,R4=100 kΩ,R6=22 Ω,R7=20 kΩ,RT=10 kΩ,R3为阻值为50 kΩ的可调电位器;C4=100 pF,C5=0.01 uF,C6=470 pF,CT=2.2 nF。

1.4 逆变电路

逆变电路是将高压直流进行斩波并最终实现超声刀驱动所需电压信号的电路。半桥驱动电路具有结构简单、所用元件少等优点。本文根据半桥驱动原理设计的逆变电路如图7所示。

图7 半桥驱动电路图

由图7可见:半桥驱动电路采用IR2111半桥驱动芯片控制。在单片机发出的驱动信号的控制下,通过半桥驱动芯片控制开关管Q1和Q2周期性地交替导通和关断,实现对直流升压电路输出电压Uout的斩波。

根据IRF2111使用手册及驱动电源输出要求,本研究选择开关管Q1、Q2的型号为MJE13001,二极管型号为IRF104,电阻R1=R2=22 Ω,电容C1=0.01 μF,自举电容C2=0.47 μF,耐压值为35 V。

2 实验结果与分析

为验证驱动电源的实用性,笔者制作了超声刀驱动电源电路板并进行了实验。直流升压电路输出电压随反馈电阻R2、R3阻值比变化图形如图8所示。

图8 直流升压实验结果

由图8可见,直流升压电路输出电压随电阻R2、R3的阻值比的变化而呈现出线性变化的规律,验证了驱动电源电压的连续可调。半桥斩波后驱动电源输出波形如图9所示。

图9 驱动电源输出波形

图9中,CH1为超声刀的驱动波形,其电压峰—峰值为150 V左右,频率约为41.3 kHz,CH2为单片机发出的原始驱动信号。

超声刀驱动电源实物图如图10所示(其尺寸约为70 mm×30 mm×15 mm,部分元件采用贴片元件后可进一步缩小尺寸)。

图10 超声刀驱动电源实物图

3 结束语

本文介绍了一种满足手持式超声刀驱动要求的小型化驱动电源。该驱动电源通过调节输出电压幅值,可以实现不同功率的输出,以满足超声刀的不同驱动需求。为了验证驱动电源的实用性,本文制作了驱动电路实物并进行了实验测量。

实验结果验证了该驱动电源的实用可靠,其体积相较于有变压器升压的驱动电源减小了一半左右。