3D打印零件尺寸收缩的原因分析

高学群

(常州刘国钧高等职业技术学校,江苏 常州 213025)

3D打印技术诞生于上世纪80年代后期,是快速成型技术的一种。按照原理的不同,目前3D打印技术主要包括立体光固化成型(SLA)、选择性激光烧结成型(SLS)、熔融沉积成型(FDM)等工艺。其中,熔融沉积成型(FDM)技术是目前普及率较高的3D打印技术,广泛被桌面级3D打印机所采用。FDM技术所使用的材料一般为丙烯腈、丁二烯和苯乙烯共聚物(ABS)或聚乳酸(PLA)。由于受到各种因素的影响,采用熔融沉积成型(FDM)工艺3D打印的零件实际尺寸往往小于设计尺寸,即零件成型后往往会出现收缩现象,严重影响制件精度,导致打印出的零件不能满足使用要求。因此,有必要对3D打印零件的收缩率进行分析。文章将以一种聚乳酸(PLA)为成型材料,利用Makerbot品牌的FDM工艺3D打印机作为分析平台,通过打印分析,分析3D打印零件尺寸收缩率的变化规律。

1 分析方案

1.1 原料

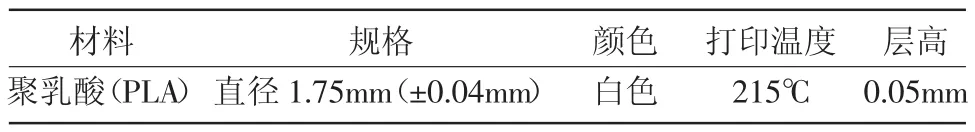

分析所采用3D打印成型材料参数如表1所示。

表1 分析所采用3D打印成型材料参数

1.2 设备及仪器

文章所使用的3D打印机为Maker Bot Replicator Z18,该打印机壳体采用粉末涂层钢板和铝合金制造,且打印机托盘位于机箱内,所以在本分析中,忽略外界环境温度对打印精度的影响。该打印机为一台工业级的3D打印机,层分辨率为100μm。测量打印成型后的零件尺寸所用的工具为精确度为0.02mm的游标卡尺。

1.3 打印参数设置

为了获取较高的打印精度,打印层片厚度设定为0.05mm,喷嘴温度设定为215℃,其它参数按照MakerBot Desktop软件的高精度值进行设置。

2 分析结果与分析

2.1 数据测量

打印完成后,通过Maker Bot Replicator Z18自身所带的温度传感器观察机箱内的温度,待温度降低为20℃时,将打印试件从平台上取下来。

用游标卡尺测量打印后的正方体边长D和方孔边长d实际尺寸。为了减少测量中的误差和不确定度,采取沿着半径不同方位多次测量取平均值的方法来获取最终的分析结果。收缩率的计算公式为:

式中,D为理想尺寸:M为实际测量尺寸。

2.2 边长收缩率

表2列出了打印结束后,使用游标卡尺实测得到的零件边长尺寸。根据表2分析得到的边长尺寸收缩率与零件边长之间的关系。从图2可以看出,不同尺寸的试件边长均出现了一定程度的收缩,收缩率在0.15%~0.7%。

表2 使用游标卡尺实测得到的零件边长尺寸mm

随着试件边长尺寸数值的增加,边长的收缩率也呈现出增加的趋势。此外,方孔边长d的大小对试件边长收缩率有一定的影响,在试件边长值固定的情况下,方孔边长d越大,试件边长收缩率也越大。

列出了孔径收缩率与孔径尺寸之间的关系。可见,在试件边长D固定不变的情况下,孔径越大,孔径收缩率越小。孔径的收缩率同样受到试件边长的影响,相同孔径下,试件边长越大,孔径的收缩率也越大。

3 分析验证

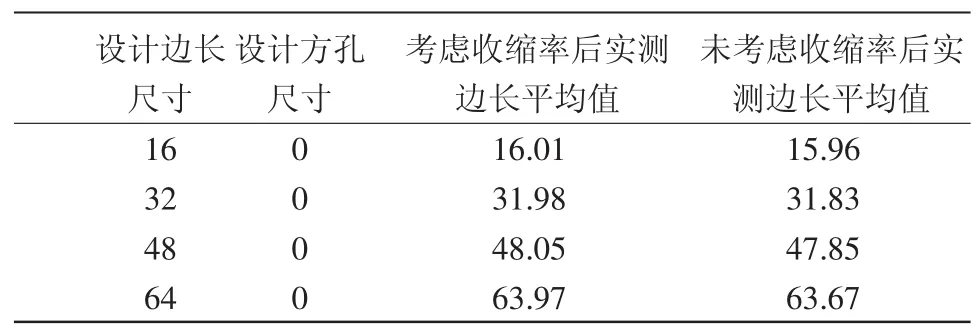

表3 考虑收缩率后再次打印试件后测量得到的尺寸mm

3.1 试件模型重建

根据2.2和2.3小节分析得到的分析结果,利用Solid works软件重新建立了CAD试件模型,在建模时考虑边长和孔径收缩率对实际尺寸的影响,按照式(2)计算得到模型的边长和孔径CAD模型尺寸。

式中,C为收缩率,对于边长,C的范围为0.15%~0.7%,对于方孔,C的范围为0.1%~0.3%,D为理想尺寸。为CAD模型中的实际设计尺寸。

3.2 再次打印试件验证

表3为考虑收缩率重新建模后,3D打印得到的部分试件边长和内孔尺寸。

从表3可以看出,在建模时考虑收缩率,重新打印得到的试件边长和内孔实际尺寸与设计尺寸之间的误差明显小于未考虑收缩率时的尺寸误差。

4 结语

文章以一种聚乳酸(PLA)为成型材料,利用Makerbot品牌的FDM工艺3D打印机作为分析平台,分析了3D打印过程中方形试件的边长和方孔尺寸收缩率的变化规律。并根据分析结果,得出了零件尺寸收缩率补偿方法。通过再次打印试件验证了该方法的有效性。