透光率法评价沥青质沉积抑制剂的抑制效果

张文秀,舒福昌,尹玉川,姚普勇

(1.长江大学化学与环境工程学院,湖北荆州 434023;2.中国石油吐哈油田工程技术研究院,新疆吐哈 838200)

油气体系中沥青质沉积问题一直是石油工业界所面临的严峻问题,它一直伴随着石油生产和加工的各个环节,在油气藏储层、开采设施、集输管道以及加工设备中都会出现沥青质沉积现象。目前,常采用抑制剂来防止原油中沥青沉积发生,其抑制剂有离子型表面活性剂(如长链烷基苯磺酸)、非离子型表面活性剂(如烷基酚聚氧乙烯醚)、植物油酯、烷基萘以及油溶性聚合物、聚异丁烯基多胺以及新型离子液体等。然而用于评价沥青质沉积抑制效果的方法[1,2]也有很多,包括有高压模拟实验等,而其中普遍采用的方法是沉淀法,即测定沥青质在正庚烷中的沉淀量和沉淀时间,该方法简单,适合油田现场快速评价,但此法存在一个缺点,由于原油量很少,而正庚烷大大过量,整个油相为非极性,而对于那些具有极性的抑制剂本身在正庚烷中不溶或分散性差,抑制效果评价结果不能完全反映抑制剂在具有一定极性的原油中的性能。因此,该方法只适合亲水亲油平衡值(HLB)较小的、能够完全溶于正庚烷的表面活性剂,并不具备普适性[3]。为了能够快速测定具有一定极性的沥青抑制剂的抑制效果,本文采用透光率法通过测定抑制剂对原油沥青质发生沉淀时初始絮凝点的改变,来评价其抑制效果。

1 实验测定原理及方法

1.1 实验测定原理

由沥青质和胶质构成的粒度很小的胶束粒子以胶体溶液的形式存在于原油中。当将沉淀剂(正庚烷)加入到原油体系后,胶体体系的稳定性受到了破坏,使沥青质分子相互聚集而形成大微粒,从而导致沥青质絮凝。沥青质胶束的聚集是使沉淀的颗粒在短时间内迅速增大的过程。当原油体系中的大颗粒增加,原油体系对光波的散射作用加强,从而导致透光率降低。由此可知,原油体系透光率的变化主要受到沉淀剂的稀释作用和大颗粒的光散射作用影响[9]。在开始用沉淀剂(正庚烷)进行滴定时,占主导地位的是沉淀剂的稀释作用,透光率呈上升的趋势;当沉淀剂的加量达到一定值后,破坏了胶体体系,导致大颗粒迅速增加,此时占主导地位的为大颗粒对光波的散射作用,导致体系的透光率下降。沥青质的絮凝点[4-6]定义为体系透光率值刚开始下降时所对应的正庚烷的加量。因此,通过测定未加剂油样(即空白样)与加剂油样的絮凝初始点,就可以评价出抑制剂的效果。

1.2 实验方法

采用UV/V IS7501型紫外分光光度计通过测定原油加入不同体积正庚烷时的透光率的变化来确定沥青质絮凝初始点。然而原油的黏度和颜色都会对其透光率产生一定的影响,为了减少实验误差,采用甲苯作为稀释剂对原油进行稀释。具体实验方法如下:

(1)测定不同波长下原油体系的透光率,从而选择出最佳的实验波长。

(2)将甲苯和原油按一定的质量比(mt/mo=35:1,43:1,52:1,87:1,130:1)配制甲苯-原油体系,充分振荡使其混合。

(3)首先测定未加剂油样的透光率,然后每加5 mL正庚烷充分振荡,并测定其透光率值。随着正庚烷的不断加入,透光率值不断增加。当透光率值的增大幅度变小时,改为每加入2 mL或1 mL正庚烷即测定其透光率值。当正庚烷到达一定浓度后,透光率值开始下降,而体系透光率下降所对应的沉淀剂加量就是该体系的絮凝点。接着将甲苯与原油的质量比(mt/mo)和絮凝点处正庚烷与原油质量比(mh/mo)作图,从而得出原油的初始絮凝点。

(4)配制浓度为75 mg/L和150 mg/L的抑制剂-甲苯溶液,按照(3)的方法重复实验,考察抑制剂的加量对原油体系初始絮凝点的影响。

2 实验结果与讨论

2.1 原油的透光率与波长之间的关系确定

在mt/mo为87:1时测定原油的透光率与波长之间的关系,结果(见表1)。

通过表1可以看出原油体系的透光率在700 nm处开始上升,且上升的幅度随波长的增加而增大,但由于850 nm、900 nm处于波长的边缘,因此选择800 nm研究沉淀剂的加量对原油体系透光率的影响。

表1 原油透光率-波长关系

2.2 沉淀剂加量对原油透光率的影响

当mt/mo为87:1时,测得原油透光率与沉淀剂正庚烷加量的关系,结果(见图1)。

图1 原油透光率与正庚烷加量的关系图

图1的结果表明:在mt/mo为87:1时,随着沉淀剂加量的增加原油体系的透光率呈上升的趋势,当沉淀剂的加量达到一定值时,透光率会达到一个最大值,接着随着正庚烷加量的增大,体系的透光率呈现下降的趋势,其转折点即为絮凝点。

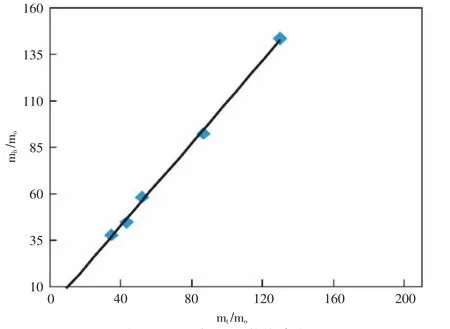

2.3 未加剂原油的初始絮凝点测定

为了测得原油的初始絮凝点,配制不同质量比(mt/mo)的甲苯-原油体系,分别加入不同体积正庚烷,在800 nm下通过透光率测定结果(见图2),以得到不同mt/mo下原油的絮凝点。然后将甲苯与原油的质量比(mt/mo)和絮凝点处正庚烷与原油质量比(mh/mo)作图(见图3),通过线性拟合计算出原油的初始絮凝点。

由图2可知,在正庚烷加量相同时,随着mt/mo的增加透光率值也呈现上升的趋势,这是由于甲苯的稀释作用导致透光性增加;同时随着甲苯与原油质量比的增加原油的絮凝点也呈现增大的趋势,沥青质发生絮凝时所需要的沉淀剂的加量增大。这是由于稀释剂甲苯对沥青质具有溶解作用,在透光率[7]实验中稀释剂甲苯的加量是过量的,而甲苯是极性的,苯环[8]使抑制剂能更好地渗入沥青质结合形成的平面堆砌聚集体结构中,并能与沥青质芳香核发生π-π共轭作用,进而吸附在沥青质表面,阻止沥青质沉积,苯环本身具有一定刚性,能起到更好的抑制作用。因此由于mt/mo不同,沉淀沥青质所需沉淀剂的量也不同,体系所对应的絮凝点也不同。

拟合出的线性方程为y=1.1125x-1.8351,相关系数R2=0.9981。将甲苯与原油质量比外推为零,即可得出未加剂原油体系的初始絮凝点为-1.8351。当初始絮凝点为负值时,表明该原油不稳定,原油对沥青质的溶解能力差,即使不加正庚烷,沥青质也很容易从油样中絮凝析出[9-14]。

2.4 抑制剂的抑制效果评价

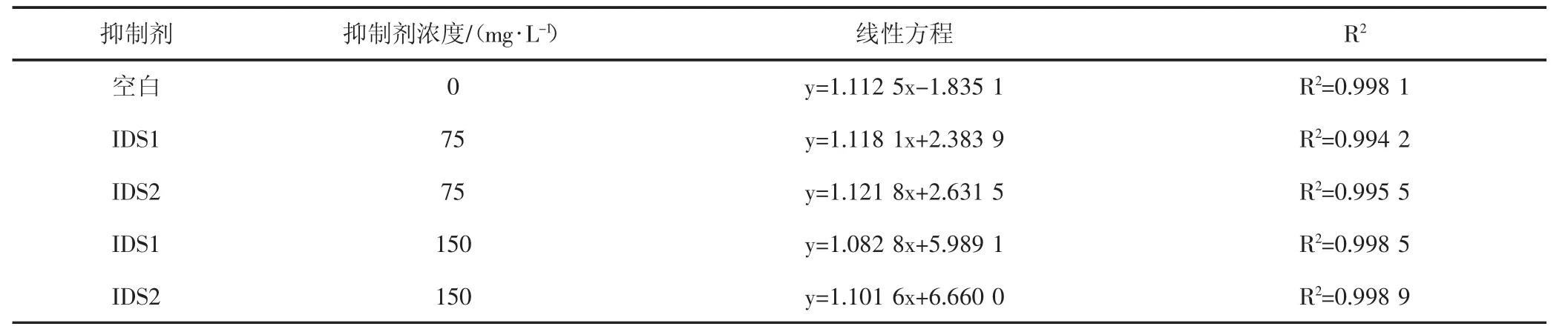

在原油中分别加入75 mg/L、150 mg/L IDS1抑制剂(烷基萘类)和IDS2抑制剂(有机胺类),依上述同样方法,测得不同mt/mo下加剂原油的絮凝点,并拟合出线性方程(见表2)。

图2 不同mt/mo下原油絮凝点测定结果

图3 mt/mo与mh/mo的关系图

表2 原油絮凝点的拟合线性方程

由表2可以计算出IDS1和IDS2抑制剂在不同加量下原油的初始絮凝点,结果(见图4)。

图4 抑制剂对原油初始絮凝点的影响

由图4可以看出,当抑制剂IDS1和IDS2的加量为75 mg/L时,原油体系的初始絮凝点由-1.8351分别提高到2.3839和2.6315,即需要加入约2.4倍和2.6倍于原油质量的正庚烷才会引起原油沥青质发生絮凝;当抑制剂IDS1和IDS2的加量为150 mg/L时,原油体系的初始絮凝点分别提高到5.9891和6.6600,即需要加入约6.0倍和6.7倍于原油质量的正庚烷才会引起原油沥青质发生絮凝;初始絮凝点越大,说明原油体系的稳定性越强。而在抑制剂加量相同时,IDS2能更好的提高原油的初始絮凝点,由此可知IDS2的抑制效果比IDS1更好。而IDS2比IDS1极性大,可以看出透光率法不同于沉淀法,可适合于具有一定极性的抑制剂,这是由于在絮凝点测定过程中加入了甲苯作稀释剂,提高了油相的极性。

3 结论

(1)以甲苯作稀释剂、正庚烷作沉淀剂,采用分光光度计在波长800 nm下测定不同质量比的甲苯-原油体系中加入不同体积正庚烷时的透光率,以计算出原油的初始絮凝点。通过空白油样与加剂油样的絮凝初始点比较,建立了抑制效果的评价方法。

(2)采用透光率法评价了IDS1抑制剂(烷基萘类)和IDS2抑制剂(有机胺类)的抑制效果,IDS1和IDS2均能使原油的初始絮凝点增大,且原油的初始絮凝点会随着抑制剂加量的增大而增大,表明抑制剂可以提高原油体系的稳定性;相比较IDS2的抑制效果比IDS1更好。因此,透光率法不同于沉淀法,可适合于具有一定极性的抑制剂。