空调散热用铝箔铸轧工艺问题的理论研究

尹 腾

(乳源瑶族自治县阳之光亲水箔有限公司,广东 韶关 512700)

国内家用电器中,空调已经成为一种不可或缺的产品.优质高效的生产空调器用铝箔是促进空调产业发展的一个有效措施.常规空调用铝箔主要DC、CC两种生产工艺,其中工艺加工复杂,成材率低,市场工业化生产主要采用CC(连续铸轧)方式生产。合金系列有3102,8011,1200等多种,其中最广泛使用的是3102合金。本论文将就铸轧用3102合金的铸轧生产工艺进行探讨。通过解决铸轧生产中的常见缺陷,提高产业成熟度。

1 工艺研究

浇注温度和铸轧速率匹配性研究。铸轧过程中,浇注温度和铸轧速率会直接影响带材的成型以及性能。浇注温度变化,会导致铝合金熔液的过热度变化,间接地影响轧辊与熔池之间的换热系数,从而影响熔池内部的温度场和流场。铸轧速率的不同会直接影响辊/带界面的热流密度。

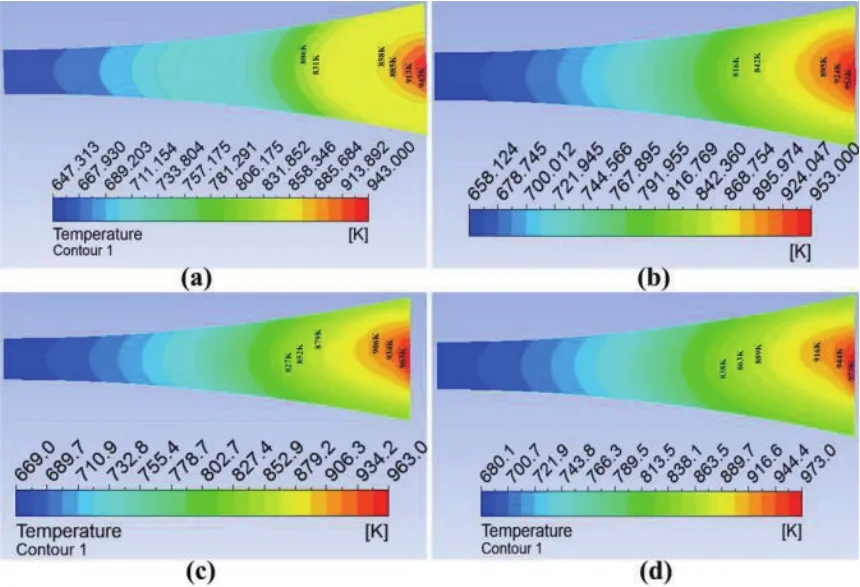

图1 不同浇注温度条件下中心对称面的温度分布(热成像仪监测数据)

浇注温度分别为670℃、680℃、690℃和700℃时,如图1所示:随着铝熔体浇注温度的提高,铝带坯的整体温度略有提高,液相线(830℃)位置向熔池出口处移动。由于最终凝固点的变化直接促进了液穴的深度的变化。如图2所示,液穴深度随着浇注温度的提高而逐渐增加。当浇注温度为670℃时,液穴深度为6.9mm;当浇注温度为为680℃时,液穴深度为7.2mm;当浇注温度为690℃时,液穴深度为7.5mm;当浇注温度为700℃时,液穴深度为8.1mm。根据计算的理论区间,当浇注温度为690℃时,可以作为铸轧速率为1.0m/min的最优浇注温度。当浇注温度低于690℃时,可能会导致“轧卡”现象;或者铸带横向温度分布不均,产生裂纹缺陷。浇注温度高于690℃时,铸轧区深度将会超过计算区间的上线,会导致铝熔液出了铸造区还没完成凝固就进入轧制区,从而形成“跑汤”现象。

图2 铸轧速度为1.0 m/min时,不同浇注温度条件下液穴深度

2 浇注温度和铸轧速率对晶粒尺寸的影响

晶粒细化是提高铝及铝合金板带材强度和韧性的重要手段之一,是改善铝材质量的重要途径。不同的铸轧速率和浇注温度条件对铸轧带坯晶粒组织产生不同的影响。图3展示了在铸轧速0.8m/min,1.0m/min,1.2 m/min板坯横截面晶粒组织形貌。从图中可以看出,包含了三种晶粒结构:靠近轧辊的Ⅰ区域激冷区,由细小的等轴晶组成;具有一定倾斜度的Ⅱ区域柱状晶区;以及由一些被拉长压扁柱状晶和等轴晶Ⅲ区域混合晶区。

图3 常规铸轧铝合金板材显微组织形貌

当铝熔体与轧辊表面接触时,会引起不均匀形核及大部分晶粒任意方向分布。激冷区域的晶粒会紧贴近轧辊表面,不会产生相对滑动。而伴随着大量的热量传递(即热量从铝熔液传递到轧辊,然后被轧辊内通的循环冷却水带走),晶体会沿着与热流流动相反的方向生长,并且在轧辊的轧制力作用下(轧制力分为净水压力和剪切力),晶粒被压扁,并且沿着轧辊剪切面方向倾斜。从而形成了倾斜度的柱状晶区。然而,中心区域晶粒形貌的形成有一些不同理论,主体认为形成这个区域的一个重要的因素是在结晶过程中枝晶壁末端被铝熔液熔化,在熔体最后凝固的过程中成为了新的形核点,因此达到了晶粒细化的效果,并且剪切应力随着距离轧辊表面距离的增加而逐渐减弱,最终形成了有等轴晶和被拉长的柱状晶组成的混合晶区域。

晶体的形核和生长与过冷度有直接关系,如图4所示。伴随着过冷度的升高,形核率和长大速率都是先增大后减小。增加过冷度的方法主要有:通过降低浇注温度从而降低铸轧辊温度;另外,随着铸轧速度的降低,会导致液穴长度的减小,即减小了铸造区的长度,使得铝熔体凝固时的过冷度ΔT增加。因此,降低浇注温度,减小铸轧速度都可以增强过冷度。结合本实验的三种铸轧坯横截面的晶粒尺寸分布情况,铸轧速率1.2m/min,浇注温度670℃ 和铸轧速为1.0m/min,浇注温度690℃晶粒尺寸都小于铸轧速率0.8m/min,浇注温度700℃时的晶粒尺寸。

图4 金属凝固时形核率、长大速率与过冷度的关系

3 结语

浇注温度与铸轧速度是空调铝箔用材料铸轧生产过程中的重要参数,与跑汤等工艺缺陷密切相关,同时更与晶粒组织密切相关,因此在生产中需要进行良好的匹配。