钛白粉后处理干燥方法和旋转闪蒸在生产中的应用

阮朝进,李建菊,徐云旺,钱富贵

(云南冶金新立钛业有限公司,云南 昆明 650100 )

1 总则

在钛白粉的生产工序中,后处理的目的是为了改善TiO2的应用性能:提高钛白粉的耐候性、分散性、润湿性、遮盖力及光泽。钛白粉后处理生产工序有中和、砂磨、包膜、压滤洗涤、干燥、气流粉碎、包装等工序,干燥是除去钛白粉中的水分,是能耗较高的工序,是钛白粉后处理生产中重要的工序之一。

2 钛白粉后处理干燥方法

目前钛白粉后处理干燥采用的方法有带式干燥、喷雾干燥和旋转闪蒸干燥。

2.1 带式干燥

水洗后的物料脱水后送入料斗内,经过挤压机压成条状,获得很大的比表面积,由板带输送进干燥器内;空气经鼓风机进入干燥器内部,干燥机分为多个室和独立的风机及换热器,换热器热源--低压蒸汽。外来空气经风机在每个室内强制循环,让换热器使空气变热并穿过板带上的物料层干燥水分,经干燥的物料由干燥机的另一端落入收料斗准备打至后续工序[1]。带式干燥机的优点:操作稳定、粉尘小、产能大,热空气与物料接触面积大、换热能力强、不污染物料。缺点:设备能耗高、热量损失大,设备占用空间大、影响环境。

2.2 喷雾干燥

采用雾化器将二氧化钛浆料在高速离心分离中分散成雾状细微颗粒,与热空气接触干燥,因物料高速离心分散得极细,蒸发面积大,物料中所需干燥时间极短,可避免物料过热[2]。喷雾干燥的优点:干燥所需时间短、速度快、产能大,对有机包膜的物料基本没有伤害。缺点:雾化器的喷头对浆料的固含量的控制要求很高且能耗较高。

2.3 旋转闪蒸干燥

干燥时的出口温度一般不能超过150℃,这样才能保持包膜物中的水合氧化物的结构,因为在这个温度下只能脱去表面水而不能脱去结合水,干燥温度过高会导致有机包膜剂碳化、分解及水合三氧化二铝晶化,造成二氧化钛粒子凝结难以粉碎,降低分散性。

从给料仓闪干进料罐出来的滤饼由螺旋给料机压送入干燥塔,经干燥塔底部的搅拌装置粉碎,大尺寸滤饼逐渐减小,直到二氧化钛颗粒被气流吹起。从热风炉出来的热风从切线方向进入干燥室,将二氧化钛颗粒中的水分快速闪蒸,干燥后的颗粒被气体带出干燥塔进入闪蒸袋滤器。在闪蒸袋滤器内钛白粉被分离下来,尾气经引风机排空。干燥的钛白粉从闪蒸袋滤器卸出后,通过气力输送至汽粉料仓[3]。

旋转闪蒸干燥机工作原理:压滤机滤饼经皮带输送机送至闪蒸干燥器给料仓,从给料仓出来的滤饼由螺旋给料机压送入闪蒸干燥塔,经过干燥塔底部的搅拌装置粉碎后,大尺寸滤饼逐渐减小直至二氧化钛颗粒可以被气流吹起。从热风炉出来的热风从切线方向进入干燥室,将二氧化钛颗粒中的水分快速闪蒸,干燥后符合粒径要求的二氧化钛颗粒被气体带出干燥塔进入袋滤器,而大粒径的二氧化钛颗粒则继续落向底部被搅拌装置粉碎,直到可被气体带出干燥塔。从干燥塔出来的钛白粉在闪蒸袋滤器内被分离下来,于储料仓,供汽流粉碎机用。

3 旋转闪蒸干燥在钛白粉后处理的生产中的应用

旋转闪蒸干燥机首先由丹麦Anbydro公司于1970年研制成功并推广应用。国产化旋转闪蒸干燥机于2003年由辽宁东大粉体工程技术有限公司制造,应用于龙蟒并达到了预期效果。旋转闪蒸干燥和其他的干燥方式相比较,具有下面优点:对湿物料的固含量要求高达约60%,节能、节省空间、连续运行、不影响环境。因此,旋转闪蒸干燥在钛白粉企业得到快速应用[4]。

3.1 闪蒸干燥系统工作原理

热风炉产生的热风从干燥机底部的旋流沿切线方向进入干燥机内,并产生高速回旋的上升气流;待干燥的物料由加料器输送至干燥室内,并在高速回旋气流的和底部搅拌器的共同作用下,团块状物料被不断破碎、分散、沸腾和干燥。干燥合格的物料被气流从干燥机上部出口带出,经袋滤器收集后得到干燥成品;颗粒太大或湿度较高的物料被设置在干燥室上部的分级堰板阻拦,而在干燥室内继续得到进一步干燥,直至被气流带出。

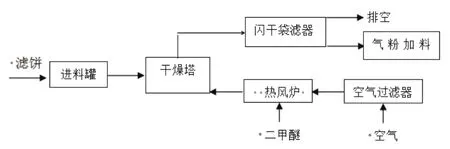

3.2 工艺流程图

4 设备操作要点

确保热风温度,给料量的相对稳定;

当热风炉点火失败,则立即关闭二甲醚阀门,通过系统负压将残余的二甲醚抽走,防止发生意外事故。为确保天然气抽净,这个过程需要进行15分钟;

经常通过干燥机的孔观察干燥室的气流和物料运动轨迹,以热气流呈螺旋向上状的轨迹为佳;

经常检查主机传动带的松紧度,防止过松时失转,发现松动时及时联系维修人员调整,如发现主机内有异常声音,要及时停车通知维修人员检查修理,防止损坏传动零部件或干燥机;

严格控制袋滤器进口温度,严禁超标。

5 闪蒸干燥中常见故障

①闪干机出口风温偏低,产生原因:给料量过大、进口风温低,热风炉供热能力偏低、热风量小,处理方法:减小给料量,调大二甲醚流量,调大热风量;②闪干机出口风温偏高,产生原因:给料量过小、进口风温偏高,热风量过大,处理方法:增大给料量,调小二甲醚流量,减小热风量;③袋滤器结露,产生原因:干燥机出口风温偏低,处理方法:停止给料,提高干燥机进口热风温度,调大风量,烘干滤袋或更换滤袋;④袋滤器抽风机排放口出现大量粉尘,产生原因:干燥机出口温度长时间偏高,履带破损,处理方法:停车,更换滤袋。严格控制进袋滤器温度;⑤干燥机主机超载,产生原因:给料量过大、进口风温偏低、引风机引风量过小,湿物料结块或粘壁。处理方法:减小给料量、调整天然气流量或风量、调大风量;⑥给料机料斗内物料搭桥,给料机过载,产生原因:进料斗中物料结块或太实、物料结块过大造成给料螺旋积料、杂物混入。处理方法:停止进料、消除结块,空载运转清除积料、清除杂物,均匀给料。