空压机站无人值守控制设计

兰家祥,张 东

(马钢集团姑山矿业公司,安徽马鞍山 243084)

1 项目简介

该项目的空压机站由4台水冷型螺杆式空压机组构成,采用三菱公司FX2N PLC控制空压机运行。原有空压机站操作模式为:根据工艺及现场用风要求,操作工8:00~20:00 4台机组全开,晚20:00~23:00停 1台机组,23:00~次日 8:00停 3台机组。该操作模式的弊端:开停机组的指令由调度统一下达,由于人工停机的不及时经常造成部分空压机组空载运行,不仅造成了能源的浪费,也加速了设备的老化程度,而且自动化程度较低。为了积极响应公司“机械化换人,自动化减人”的号召,降低人为的能源浪费,也为了节约人力资源成本,公司成立自动化升改小组,对4台空压机运行进行自动化升级改造,实现空压机站的无人值守。

2 方案设计

2.1 空压机自动控制的设计内容

(1)采用“集散控制系统”的思想设计,以“4C”技术为基础,最终达到4台空压机集中操作管理、分散控制的目标。

(2)增加1台三菱FX3U PLC做主站,通过RS485主从通讯的方式采集4台机组中PLC的运行数据,包括:空压机电机电流、电机温度,排气压力、排气温度等。

(3)通过主站PLC实现对冷却塔冷却风扇电机、2台管道水泵(1用1备)的远程启停控制及运行电流、状态的监视。

(4)空压机储气罐内冷凝水排放自动控制。在4台储气罐各增加1个电磁阀,通过主控PLC实现电磁阀自动控制功能,每天定时打开电磁阀排放储气罐内冷凝水,从而确保机组安全稳定运行。

(5)通过增加压力式液位传感器和压力传感器,并将采集的液位、压力信号接入主控PLC的模拟量模块,实现冷却塔冷却水液位测量,以及冷却循环水压力检测,实时监测空压机站冷却循环系统的状态。

(6)上位机安装WinCC 7.0软件,设计工程组态画面,组态画面可实现以下功能:

①4台空压机机组的运行数据实时显示,4台空压机机组、冷却塔风扇电机、2台管道泵的启停状态实时显示,另外实时风扇电机、管道泵的电压、电流监测以及水塔液位的监测。

②通过用户密码登录能够实现对4台空压机机组、冷却塔风扇电机、2台管道泵的远程启停控制。

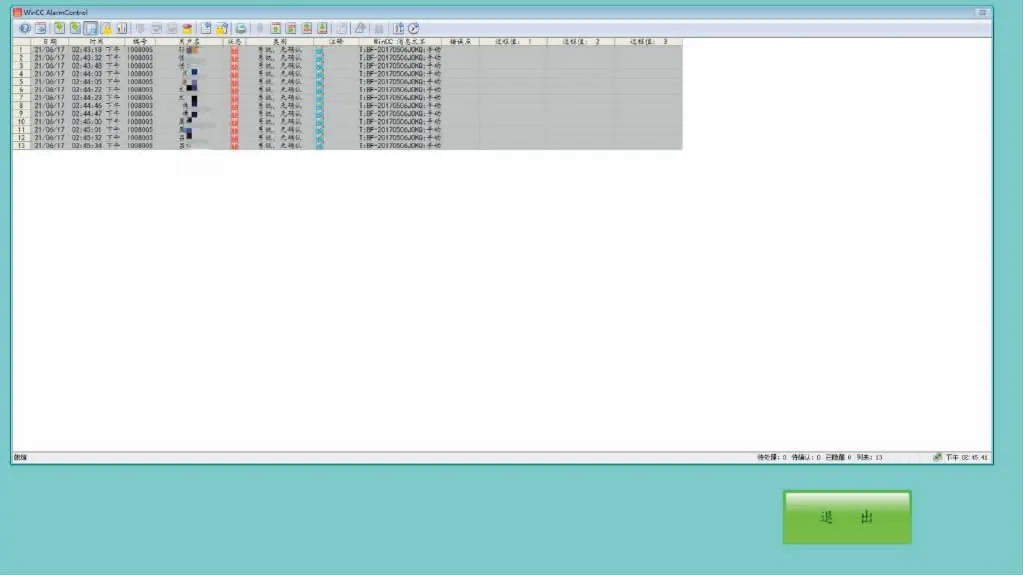

③参量超限报警及故障诊断。对空压机系统的供电主电流、排气温度 、排气压力、断水等参量都设置超限报警,运行过程中一旦参量值超限,组态软件可实现分类语音报警和动态画面提示,并可将报警信息存入报警信息数据库,供事后统计分析[1]。

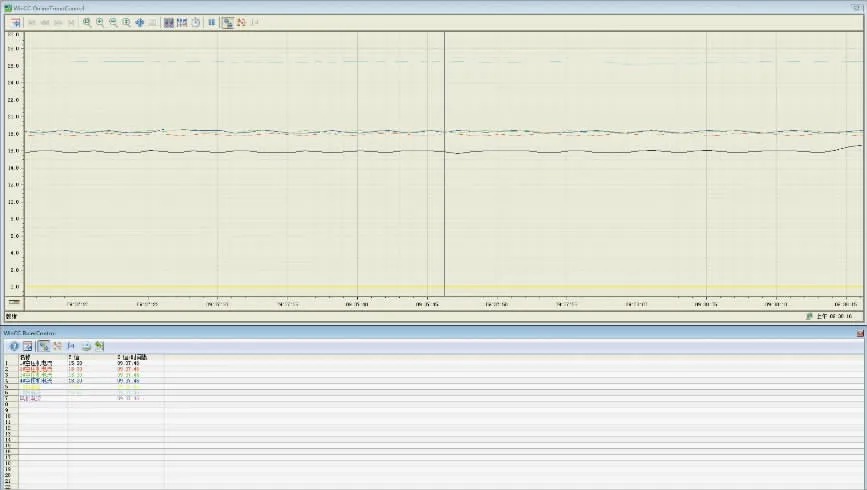

④WinCC组态软件设置的历史报表、历史曲线以图表或曲线形式给出空压机关键参数在历史任意时刻的运行状态及变化趋势,以备技术人员或现场操控人员查询、分析之用[1]。

2.2 自动控制项目硬件选型

表1 硬件选型清单

2.3 自动化控制通讯网络设计

可编程控制器在现代控制中的地位日益突出,PLC在处理多控制任务的复杂控制问题时,往往需要用多台小型PLC构成相应网络,大量的工业现场数据信息需要在各个PLC之间进行交换与传输。解决这类问题的办法一般是根据PLC构成的网络形式采用相应的通讯模式,由用户编制相应的通讯程序。通讯程序的优劣不仅影响PLC之间的数据传输的速度与品质,而且会涉及PLC控制系统的安全与可靠[2]。本项目通讯采用2层控制网络结构,现场层采用三菱公司N:N网络;此网络的功能是在最多8台FX可编程控制器之间,通过RS485通讯连接,进行软元件相互链接的功能,结构简单[3,4],经济可靠,使用于此项目性价比最高,实现三菱FX3U主控 PLC与4台空压机从站PLC FX2N的数据交换。 FX3U主控PLC与调度上位机WinCC 7.0软件采用以太网通讯的方式,保证远距离通讯的数据交换速度,可靠性以及未来的可扩展性。

图1 控制网络结构图

2.4 自动控制程序设计

2.4.1 4台空压机采用阶梯式压力限值设置方式

当空气压缩机启动运行后,如果后端设备用气量较大,储气罐和后端管路中压缩气压力未达到压力上限值,则控制器动作加载阀,打开进气口,电机负载运行,不断地向后端管路产生压缩气。如果后端用气设备停止用气,后端管路和储气罐中压缩气压力渐渐升高,当达到压力上限设定值时,压力传感器发出卸载信号,加载电磁阀停止工作,进气口滤清器关闭,电机空载运行,由于用气设备的工作周期或是生产工艺的差别,使得用气量发生波动,所以在压力超上限20 min后才执行卸载命令,以避免空压机频繁加载、卸载动作。空压机卸载后仍然工频运转,不仅浪费电能而且增加设备的机械磨损,所以当空压机空载运行超过30 min,程序会自动停止相应空压机的运行。当储气罐和后端管路中压缩气压力小于下限值时,空压机自动启动,空压机启动时,加载电磁阀处于关闭状态,加载气缸不动作,电机空载运行,一段时间(可有控制器任意设定,在此设置为10 s)后,加载电磁阀打开,空压机带载运行[5]。

2.4.2 空压机允许启动条件设定(见图2)

2.4.3 空压机自动控制程序流程图(以1#空压机为例,见图 3)

表2 4台空压机压力限值设定 MPa

图2 空压机允许正常启动条件

图3 单台空压机控制逻辑图

2.4.4 空压机储气罐冷凝水自动排放程序

通过编写程序读取PLC的实时时钟,每天2点开始控制1#电磁阀排放1#储气罐冷凝水,时间4 min,隔1 min控制2#电磁阀排放2#储气罐冷凝水,以此类推排放3#、4#储气罐。每隔6 h执行1次自动排水。

表3 每台储气罐每天排放冷凝水的时刻表

2.2.5 上位机WinCC组态画面设计

WinCC是在生产和过程自动化中解决可视化和控制任务的工业技术中控系统。它提供了适用于工业的图形显示消息、归档以及报表的功能模板,高性能的过程耦合快速的画面更新以及可靠的数据使其具有高度的实用性。该监控系统根据操作人员不同,设定不同的使用权限,有效地保证了系统操作的安全性。系统参数实时监测及显示本系统通过Wincc组态软件实现了对空压机运行所有参数的实时监控,使得各空压机当前的流量、供电参数、监控温度、监控压力等直观动态地显示在同一画面上,便于监控生产,实现了生产过程的实时管理和系统的可视化[6]。

本项目设计了空压机的数据实时显示画面(主画面)、报警汇总画面、电流记录曲线画面、运行时间记录画面、操作记录画面、空压机启停控制画面等。

图4主监控画面中,将空压机机组运行状态可视化,调度人员可第一时间准确掌握机组运行的实时状态。从而避免在生产过程中,因施工人员反映风压低而出现的推诿、扯皮现象。

当操作人员启停空压机时,WinCC画面会自动弹出登录对话框,有操作权限的人才可进行操作。此操作可有效避免无关人员操作该系统。

该功能可在因人为操作造成设备故障或是设备事故时,用于查找责任人。

3 实施效果

3.1 空压机实现运行台数根据用气压力自动调节,后端设备用气量较大,储气罐和后端管路中压缩气压力未达到压力上限值,则4台空压机会全部启动,当后端设备用气量较小,部分空压机储气罐和后端管路中压缩气压力达到压力上限值,则部分空压机会卸载运行直至停机,从而实现节约能源的目标,达到为企业降本的效果。

图4 上位机 WinCC组态主画面

图5 空压机站无人值守操作权限

图6 空压机无人值守操作记录显示

图7 运行数据显示

图8 运行电流曲线显示

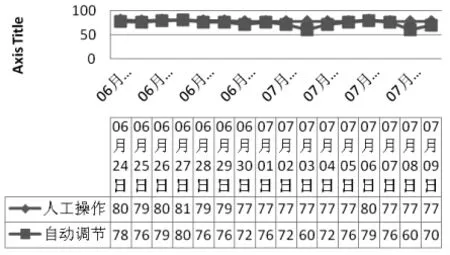

从图9中可以看出:自动调节空压机运行台数比人工操作调节空压机台数平均每天节约4.6 h。预计节约能耗:电耗=实际功率×时间/效率=(250 kW×0.6)×4.6×30/0.95=21789.1 kW·h,每月可节约电费约2万元[7]。

3.2 空压机实现了自动运行。调度能够通过上位机实时监控4台空压机运行数据,实现了以自动控制为主,调度远程干预控制为辅的运行模式,从而撤销了4人的空压机岗位,预计节约人力资源成本为每年约25万元。

3.3 空压机能够根据管道气压及时自动启停,保证管道气压调节及时,有效地保证了井下锚杆、锚索支护效率。

图9 空压机人工调节与自动调节每天的运行总时间对比

4 创新点

(1)空压系统的整体自控有效地保持系统内空气压力稳定。

(2)整体的负载平衡,减少排气放空,可以节约更多的能源。

(3)无人操作,节省人力成本。

(4)可以实时地记录空压机运行数据和报警,如重故障、通讯故障、压力等。 (5)空压机储气罐冷凝水每天按照规定时间节点自动排水。

5 应用情况

本项目在2017年1月实施完成至今,安全运行效果良好,空压机自动控制运行有效,并且撤销了4人的空压机班组,取得良好的应用效果。

6 社会效益

空压机的自动化运行控制,特别是储气罐冷凝水的自动定时排放,不仅比人工控制更节能,而且可以节约人力资源成本,是生产企业节能降耗及成本节约的一种有效手段,具有很好的推广应用价值。