一种安全稳定控制系统压负荷控制方式在电解铝直供电电网中的应用

赵洪山

(酒钢(集团)公司能源中心,甘肃嘉峪关 735100)

引言

电解铝属于高耗能产业,考虑电价成本问题,某电解铝企业采用了自备电厂供电,形成了直供电电网。该电网主要目的是满足2条生产线的电解铝生产需要,每条生产线负荷占比均为50%。由于网内只有电解铝负荷,没有其他负荷,旋转备用较小,承受扰动的能力较差,尤其是功率过剩扰动或缺额扰动也可能对系统造成较大冲击。另外,由于网内机组数量少,单机容量占比大,当该电网内电源或输电线路发生故障时,系统发生低频、低压时,电解铝控制系统在执行安全稳定控制系统调整负荷指令时,极易出现过压或欠压,会对电解铝生产产生直接影响,导致电解铝产能下降甚至停产,造成较大的经济和能源损失。因此需要根据电解铝负荷实际特性,制定符合实际的调整电解铝负荷的控制方式,满足电网安全稳定的运行要求,才能为电解铝企业带来更大的经济效益。

1 电解铝13组节点调整负荷控制方式

电解铝负荷本质是恒功率负荷,其对负荷电压变化和频率变化不甚敏感。在针对系统装机容量和负荷容量一定的情况下,如何在系统遭受功率扰动后实现系统功率和频率的精准控制就成为一个不可避免的难题。

例如,以电解铝负荷Pmax=562.5 MW,机组为3台350 MW和4台小容量(P≤50 MW)机组为例,分别考虑电解铝负荷水平为0.65Pmax,0.85Pmax,0.1Pmax情况下,分析网内1台出力为200 MW机组脱网后,母线电压和系统频率特性,仿真分析如图1、图2所示。

图1 不同负荷水平下,相同故障场景下系统母线电压

图2 不同负荷水平下,相同故障场景下系统频率曲线

可见,在系统网架结构和机组开机状态固定的情况下,发电机组参与一次调频前,系统频率响应主要与功率扰动量和电网内系统机组总惯量有关;而扰动后母线电压与负荷水平略有一定关系;(无功功率)负荷水平越重,事故后母线电压恢复水平越低。并且长时间的低频或低压使得网内其他运行元件,尤其是发电机及辅机和动力负荷难以正常运行,甚至可能造成元件叶片疲劳积累而损坏设备。

因此,针对诸如1台机组脱网故障这样的功率缺额扰动,若故障后系统电压能够维持稳定的前提下,仅造成频率跌落越限,可根据当前方式下系统机组容量、负荷容量以及缺额量,制定可靠的控制措施,具体需要限定电解铝负荷才能使系统恢复稳定,而电解铝控制系统通过改变整流机组导通角实现电解槽快速减负荷,不再采取以往的切槽或开断整流机组措施。

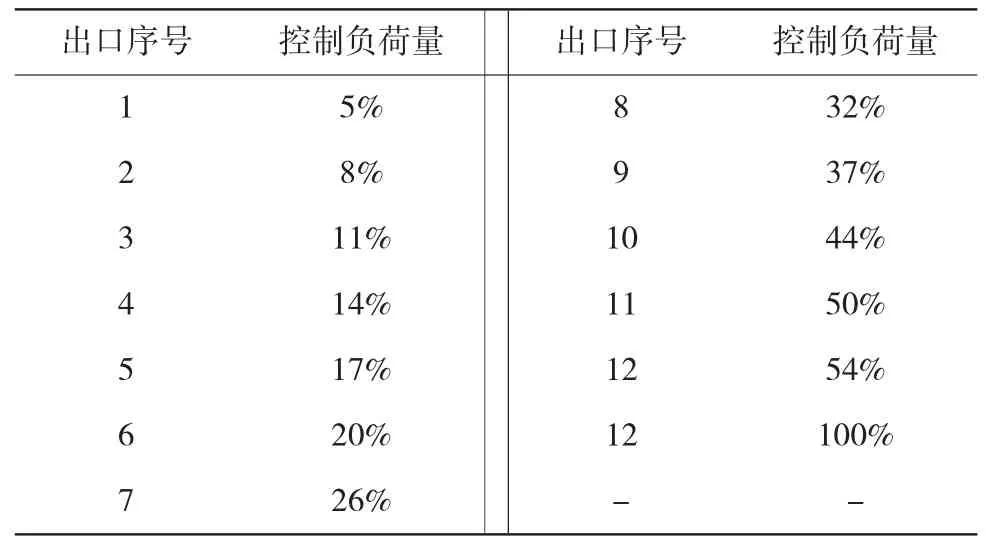

针对上述情况,制订了网内电源损失确保电网稳定的安全稳定控制逻辑为“13组控制节点调整负荷的控制方式”,在安全稳定控制系统实际出口时按照实际检测到的损失电源功率量与13组出口节点相接近的百分比执行调整电解铝负荷。具体见表1。

表1 电解铝负荷控制参量

2 电解铝实际负荷特性

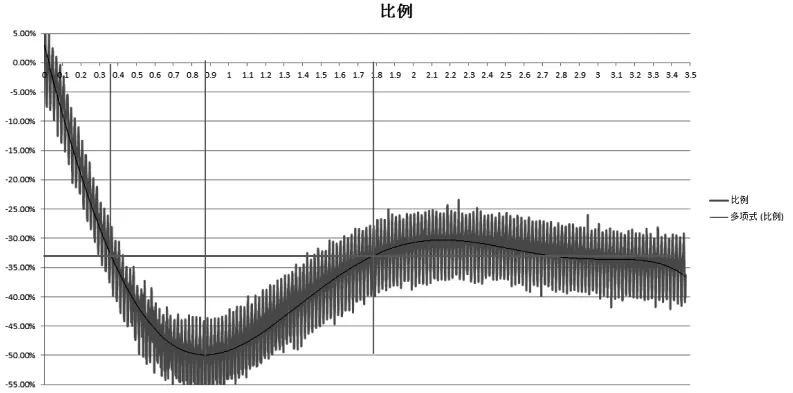

按照制定的“13组控制节点调整负荷控制方式”在电网实际运行中进行了电解铝调整负荷命令执行情况的实测,仍按照电解铝负荷为562.5 MW为例,网内损失一台出力为186 MW的机组,按照安全稳定控制系统逻辑“电源损失联切负荷”计算需控制电解铝负荷量百分比为(186/562.5)×100%=33.07%,则按照13组出口节点安全稳定控制装置第8组出口节点(32%)闭合出口,而电解铝在实际执行过程中实测电解铝负荷变化曲线如图3所示。

图3 实测电解铝负荷变化曲线

从图3可以看出,电解铝在实际执行调整负荷指令时,存在一定的超调量和执行调整指令时间长达1800 ms,并且进行多次试验,每次实验结果均不一样,但超调量和调整负荷时间过长问题依旧存在。

为了更好地掌握电解铝实际负荷特性,进行了电解铝直流电流与交流功率变化量对应关系的实测,具体实测数据如表2。

表2 电解铝直流电流与交流功率变化量数值

3 13组控制节点调整负荷控制方式存在问题

查阅实际电解铝控制系统调整负荷控制逻辑,发现电解铝控制系统在实际执行调整负荷指令时,采取将接收到的安全稳定装置发来的调整有功功率控制命令(百分比),简单地执行为电解铝整流系统逆变侧直流电流的控制比例,没有按照电解铝负荷特性进行二次计算后再执行调整负荷指令。这样,按照电解铝实测的“电解铝直流电流与交流功率变化量对应关系”数据表明,已经出现了调整负荷指令执行的放大,另外,电解铝负荷不属于纯电阻负载,势必造成在实际压负荷过程中存在超调和调整负荷时间过长问题。

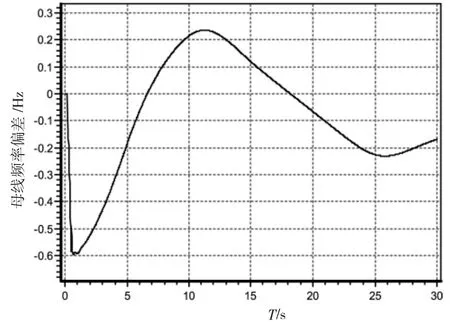

以损失1台机组功率280 MW为例,按照安稳策略需调整电解铝负荷为38%。若电解铝交流功率与直流电流成正比例关系,并且电解铝控制系统在规定的时间(200 ms)内完成调整负荷指令,不存在超调时电网的频率发生变化,曲线如图4。

图4 机组调整负荷时频率变化曲线

若电解铝在实际执行调整负荷指令时0.5 s达到安稳装置给定指令的目标值,1.1 s时达到目标值的1.5倍(超调50%),2.2 s恢复至安稳装置给定指令的目标值。将增加网内电解铝低频减载动作风险,并且频率恢复过程中造成网内小机组高频切机动作。如果网内小机组“高频切机”功能没有全投,或者切机不成功,频率继续上升可能造成350 MW机组的跳闸,全网崩溃。

综上所述,受电解铝实际负荷特性和电解铝控制系统调整负荷逻辑限制,该企业短期内在负荷侧没有可行的解决“调整负荷超调量”问题的措施。分析认为,按照“13组控制节点调整负荷控制方式”进行调整电解铝负荷时,由于安全稳定控制逻辑采取“与13组出口节点相接近的原则”下发调整负荷指令,势必在安稳装置出口前已经存在一定的偏差。例如:安稳计算需调整电解铝负荷百分比为29.5%,则安稳装置在实际出口节点选择时选择32%这一组出口节点,将产生调整负荷量的偏差。

4 电解铝模拟量调整负荷控制方式

由于受电解铝实际负荷特性所限,在进行调整电解铝负荷时(控制整流机组导通角),电解铝调整负荷时间过长和存在一定的超调量将无法避免,所以必须解决安稳装置出口前存在计算调整负荷量和指令调整负荷量之间的偏差问题,而采取4~20 mA模拟量来调整负荷方式恰恰避免了这一难题。

4.1 模拟量控制策略

(1)稳控装置“调整负荷逻辑”启动的同时通过硬接点发送“同步启动信息”至电解铝控制系统,电解铝控制系统锁定此时状态。

(2)稳控装置判断需调整电解铝负荷时,将需“调整负荷百分比信息”通过光纤信号发送至稳控接口控制装置,同时发送“模拟量控制动作信号”至电解铝控制系统;稳控接口控制装置将“需压负荷百分比信息”通过模拟量信号(两组)发至电解铝控制系统;电解铝控制系统根据“模拟量控制动作信号”以及“调整负荷模拟量信号”执行调整负荷指令。

4.2 安稳系统与电解铝控制系统的执行逻辑配合关系

(1)每次安稳装置动作时向电解铝控制系统发送“模拟量控制动作信号”(保持1 s),同时输出两组4~20 mA模拟量信号。

(2)针对短时间内安稳装置多次控制措施(1 s内连续两次控制措施),安稳装置“模拟量控制动作信号”展宽保持1 s。

(3)电解铝控制系统实时监测“模拟量控制动作信号”,满足条件①②则执行控制措施:

①接收到稳控装置“启动信号”;

②接收到“模拟量控制动作信号”;

③接收到两组“模拟量信号”(4 mA~20 mA),且该两组模拟量保持稳定(-1%~+1%),持续固定时间Ts2(Ts2为定值),取两者模拟量较大值执行。

4.3 实际电解铝控制系统接收安稳装置模拟量数据测试结果

表3 测试结果

5 结论

通过分析电解铝实际负荷特性,制定可行的调整控制电解铝负荷的方式,在直供电电网中当机组、升压变及输电线路等故障造成的电源损失时,改进后的安全控制系统可作为第二道防线可靠、精确动作,这样保证了电网的安全稳定运行,并且模拟量来调整电解铝负荷控制方式可适用于企业电网和常规电网。