地下管线群跨越地铁隧道的压载补偿预制管沟结构施工技术

王 鑫 周 竝 金国龙 林 靖

(1.中船第九设计研究院工程有限公司,200063,上海; 2.上海海洋工程与船厂水工特种工程技术研究中心,200063,上海//第一作者,工程师)

地铁区间隧道上方施工时引起的土方卸荷,往往是工程设计和施工中的重点和难点,必须严格控制施工对隧道产生的影响。目前,国内已有采用抗拔桩的方式进行位移控制,并得到实际工程应用[1]。土方卸荷对下部隧道结构引起的变形问题,通常采用数值分析方法进行研究,并通过设计优化加以解决[2-4]。对于软土地区地铁隧道上方有土方卸荷的工程,可采用预制管沟结构,结合分块开挖及堆载等措施,亦可达到较好的控制隧道结构变形效果[5]。本文以苏州中心广场项目中的市政管线施工为例,介绍地下管线群压载补偿预制结构的施工技术设计。

1 工程概况

苏州中心广场项目分为南、北两大分区。分区中部为苏州地铁1号线区间隧道。南、北分区之间需要布设众多市政地下管线,以满足供热、供电、供水等要求。

由于管线下方为已运行的地铁区间隧道,受周边基坑开挖影响,地铁隧道已呈现一定的隆起趋势,管线埋设及实施过程必须考虑对地铁隧道的严格保护,确保地铁运行安全。

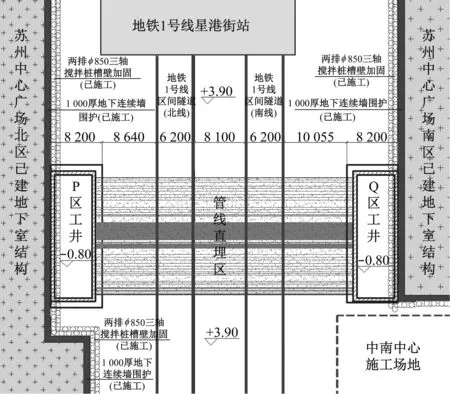

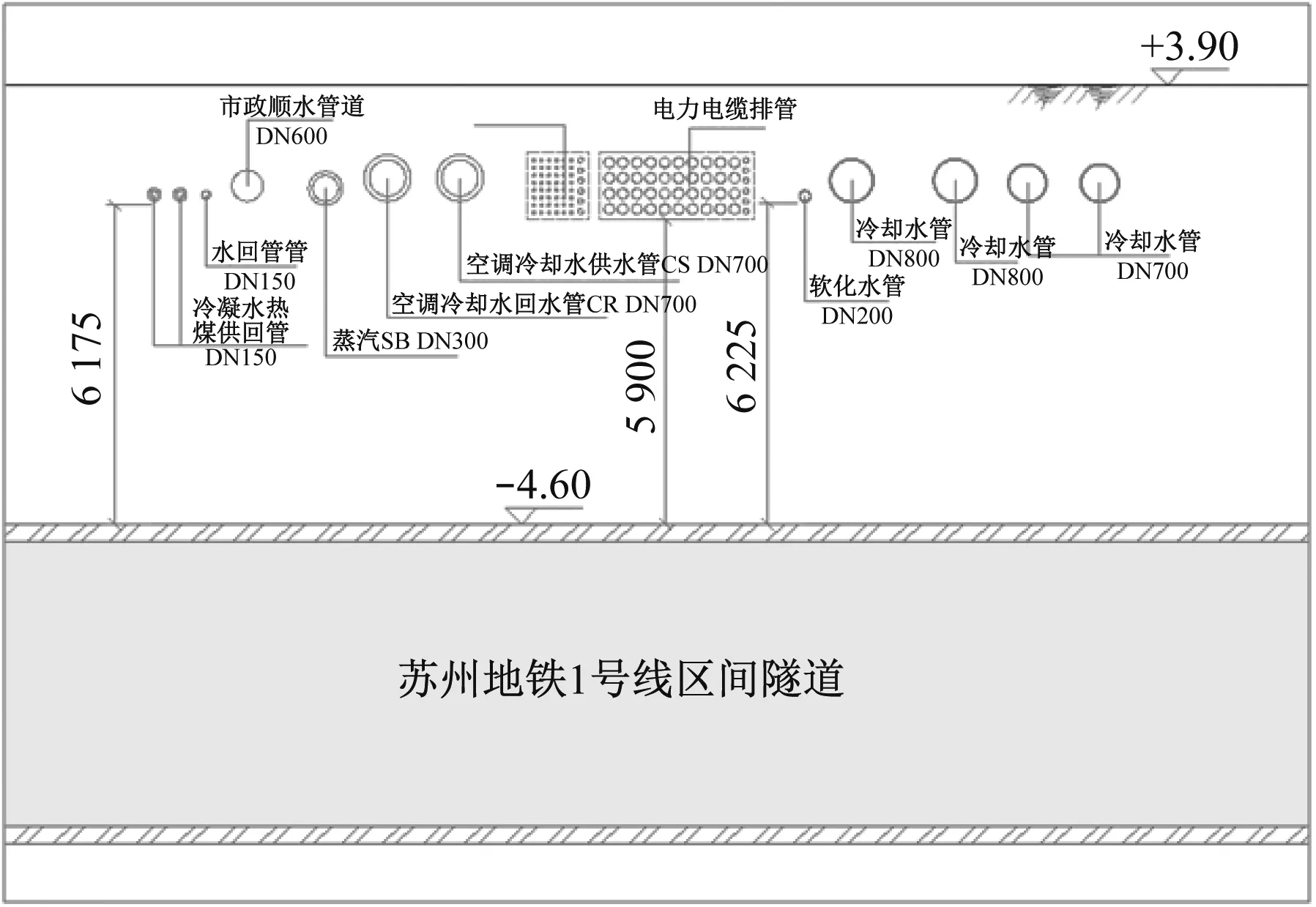

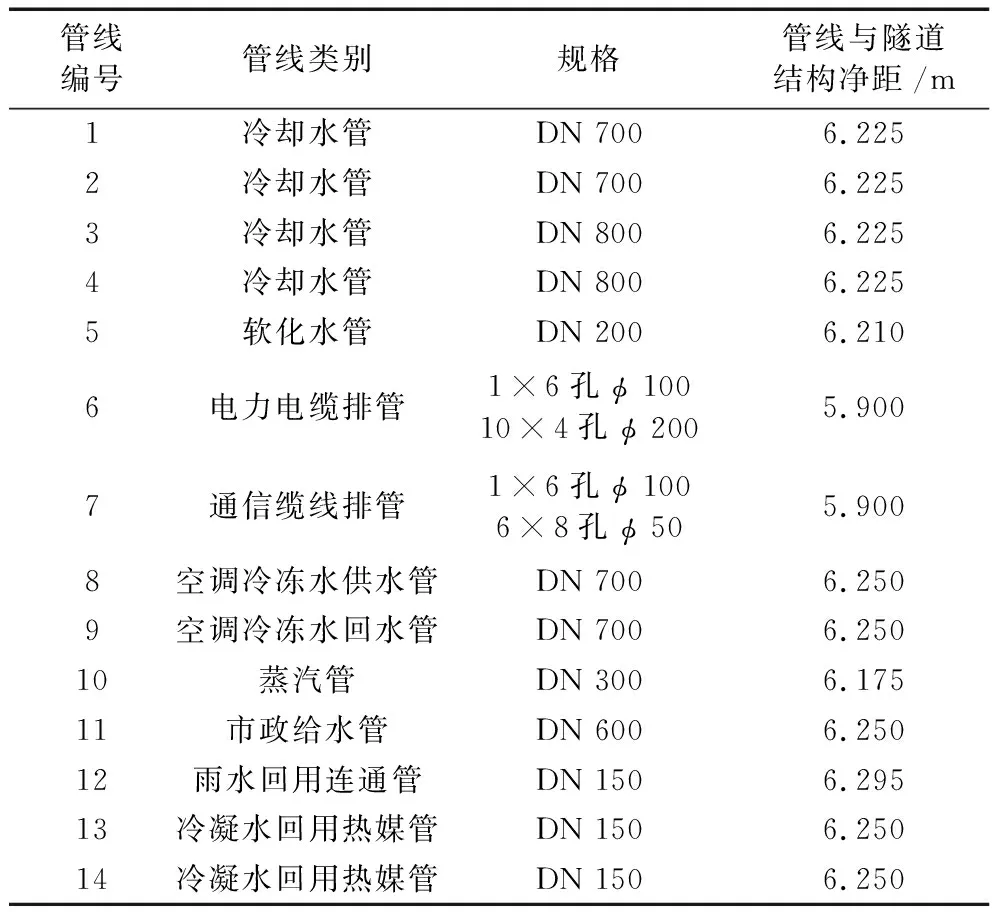

管线跨越隧道的平面及剖面示意图分别如图1、图2所示。工程埋设管线共14根,其中包括供水、供电、通信、热力、雨水等多种管线。电力电缆及通信线缆为排管,数量多,体量大。具体管线类别、规格及其与隧道结构的竖向净距见表1。

管线跨越苏州地铁1号线区间隧道上方,开挖深度约2.65 m,土方卸荷达45 kPa,因此,施工中只有严格控制基坑开挖卸荷所产生的回弹变形,辅助以合理的地下水控制措施,才能保证地铁区间隧道的安全。

在软土地层中,管线与隧道结构距离如此之小、管线数量如此众多的工程,国内尚属首例。为确保隧道变形能够得到严格控制,保证地铁运营安全,工程采用零卸荷设计理念,设计了一种由U型槽、底板与盖板组成的新型地下管沟结构。地下管沟结构上采用砂袋压载,补偿因土方开挖所造成的卸荷,以达到施工期间的基本零卸荷,从而较好地控制下方地铁隧道的隆起变形,确保地下管线安装期间的地铁隧道运营安全。

注:标高以m计,其余尺寸以mm计

图1 地下管线过隧道区间平面示意图

注:标高以m计,其余尺寸以mm计

图2 地下管线埋设剖面示意图表1 地下管线信息汇总表

2 管沟结构设计

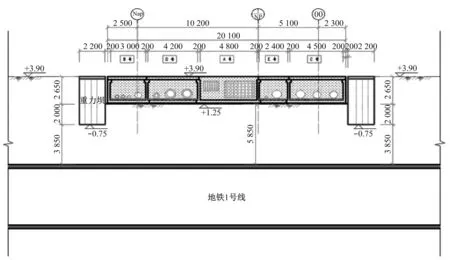

工程所采用的地下跨越地铁隧道的市政管线群结构,由若干U型槽、底板和盖板拼装而成。U型槽、底板和盖板为钢筋混凝土预制构件,U型槽间隔设置,各U型槽之间的底部由底板连接,盖板搁置在U型槽上。U型槽、底板和盖板3部分结构共同组成若干个箱型结构的管沟,用以布置管线。管沟净空高度大于2 m,可人工进入管沟内安装管线(见图3)。

U形槽结构两侧采用混凝土搅拌桩墙作为围护结构。基坑开挖深度为2.6 m,墙体插入深度为2.0 m,墙底与地铁隧道结构上方净距仅为3.85 m。围护墙宽度为2.2 m,基坑整体抗倾覆、抗滑移及抗隆起等各项稳定性安全系数均可满足规范要求。管沟底部与地铁隧道结构上方净距仅为5.85 m,小于1倍隧洞直径。基坑开挖深度为2.6 m,开挖土方卸荷达到45 kPa。

工程基本结构设计理念为,采用分条分块开挖方法,通过快速吊装预制管沟及盖板上堆载等措施,以达到施工期间的基本零卸荷,从而控制下方地铁隧道的隆起变形,并保证后期地下管线施工期间的地铁隧道安全[5]。具体结构设计及施工流程如下:

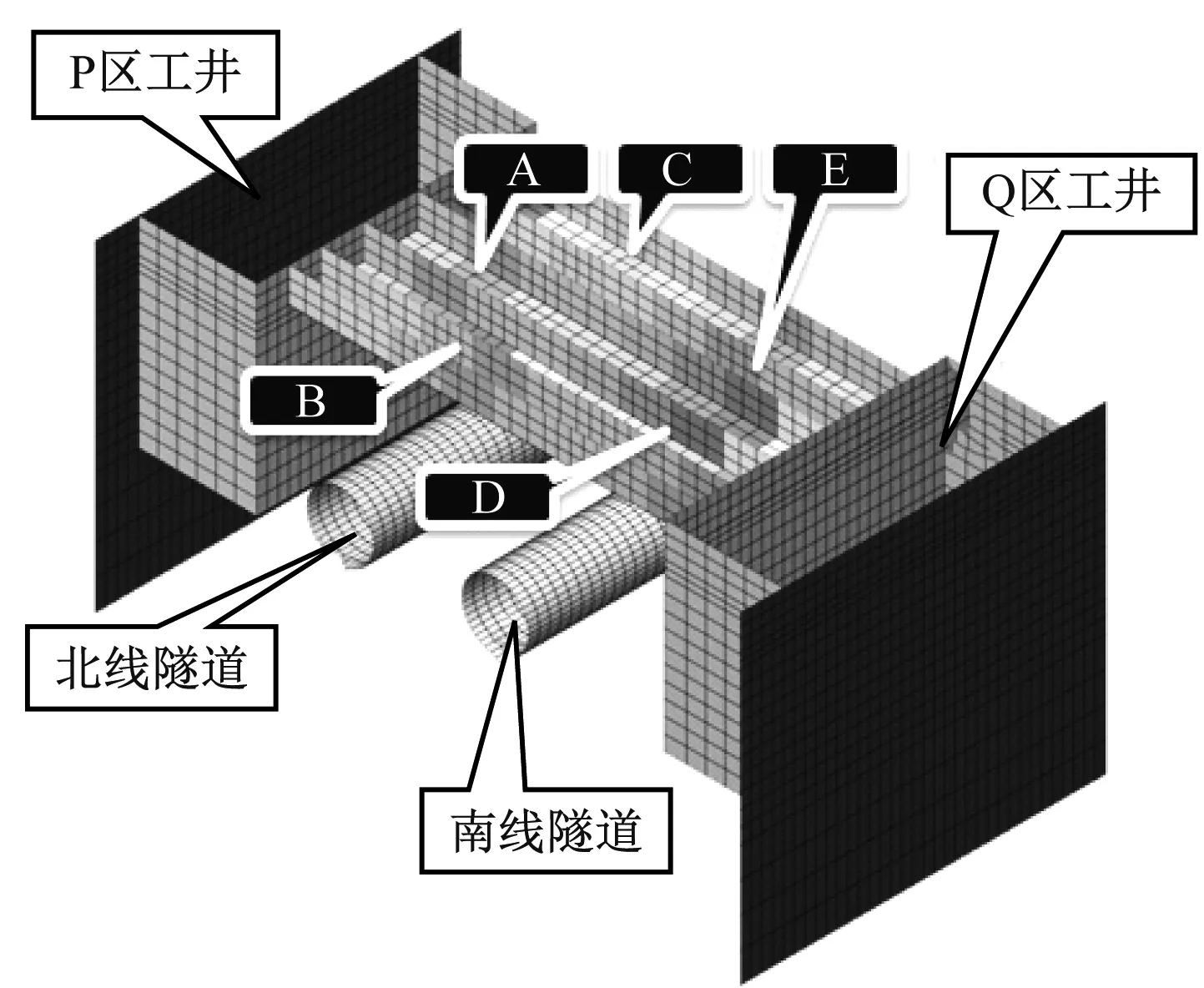

(1)将埋管区域沿隧道纵向(与埋管方向垂直)划分为5个槽段。其中3个相互间隔的槽段为预制管沟开挖和吊装槽段,即A、B、C 3段由U形槽及盖板组成,另外2个相互间隔的槽段为预制板开挖和吊装槽段,即D、E段利用相邻U形槽及顶板、底板组成(见图4、图5)。

(2)考虑到每个槽段的长度达到38 m,为减小土方开挖卸荷对下方地铁隧道的不利影响,将其中的A、B、C 3个槽段沿埋管方向划分为8个开挖区段,D、E 2个槽段沿埋管方向划分为5个开挖区段。各区段所划分的宽度及长度考虑了现有吊装设备能力(吊重最大约15 t),并能保证土方开挖、预制管沟(或预制板)和盖板吊装,以及袋装砂堆载等系列施工工序在地铁停运期间(6 h)完成。

注:标高以m计,其余尺寸以mm计

图3 U形槽结构及管线布置示意图

(3)在管沟内进行管线安装、布置及固定排管。管线安装完毕后,分段卸载并移除盖板,并尽快完成管沟内回填。

3 环境影响数值分析

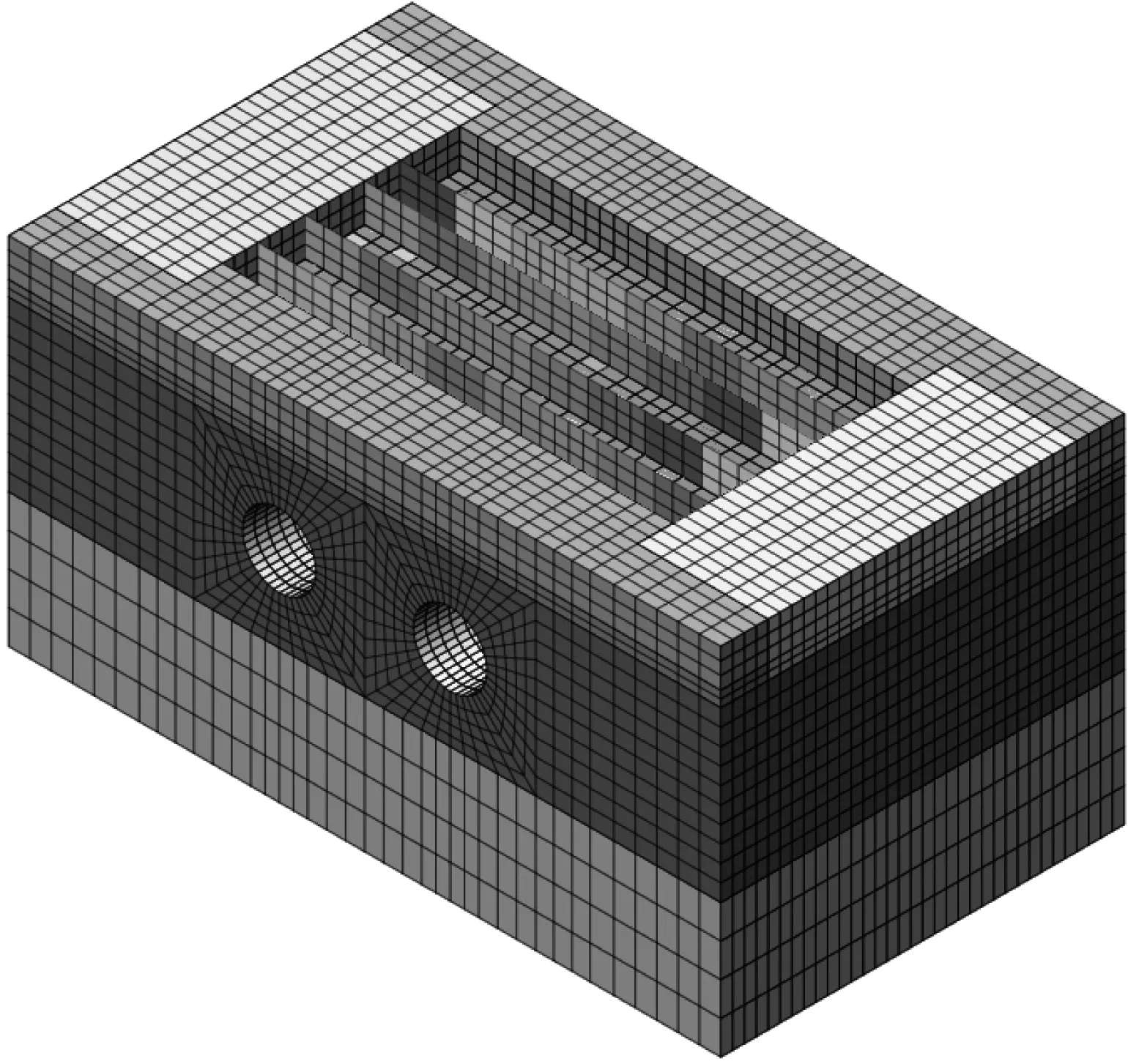

管沟结构施工中,由于会引发地铁上部土体卸荷,因此对地铁隧道结构将产生一定的影响。为评价该施工方案对坑底土体及地铁隧道隆起变形的影响,建立相应的数值分析模型进行环境影响分析。根据施工设计方案所建立的三维数值计算模型网格划分如图4、图5所示。为明了起见,图中均未显示预制盖板。

图4 管沟开挖计算模型网格划分(未显示盖板)

图5 地铁隧道与埋管区域网格单元划分(未显示盖板)

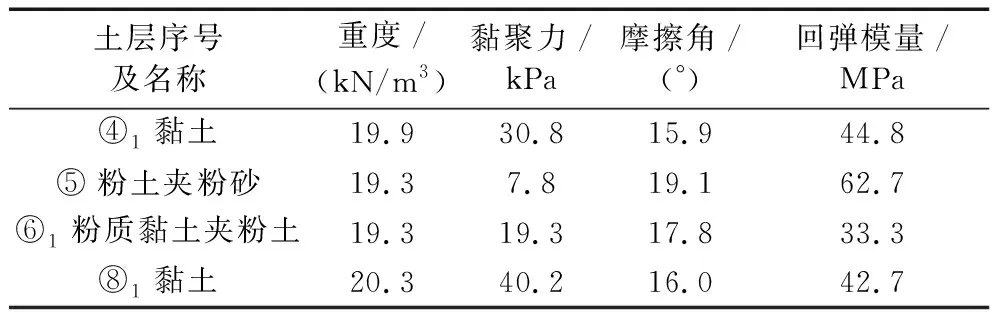

按照前述管沟结构设计方案进行土体开挖及埋管施工步骤的模拟,可以得到埋管区域坑底土体及地铁隧道的变形值。工程场地内土体物理力学特性如表2所示。

中国从事国际石油贸易的公司已经具备了在全球获取稳定配置资源的能力,但中国原油及成品油的进出口管理体制亟待变革和创新,以促进国内各类市场参与者充分参与全球资源的优化配置。为进一步提高中国企业的竞争力,保障中国能源供应安全,建议放开成品油进出口管制,以备案制替代配额制,充分发挥市场在资源配置中的调节作用。备案制的要点在于明确原油及成品油进出口企业必备的资质,例如对进口企业的储备能力要求、出口企业的炼油加工能力水平的要求等。企业只要具备资质,即可自行开展进出口贸易,并同时向政府有关部门进行报备。

表2 施工区土体物理力学参数

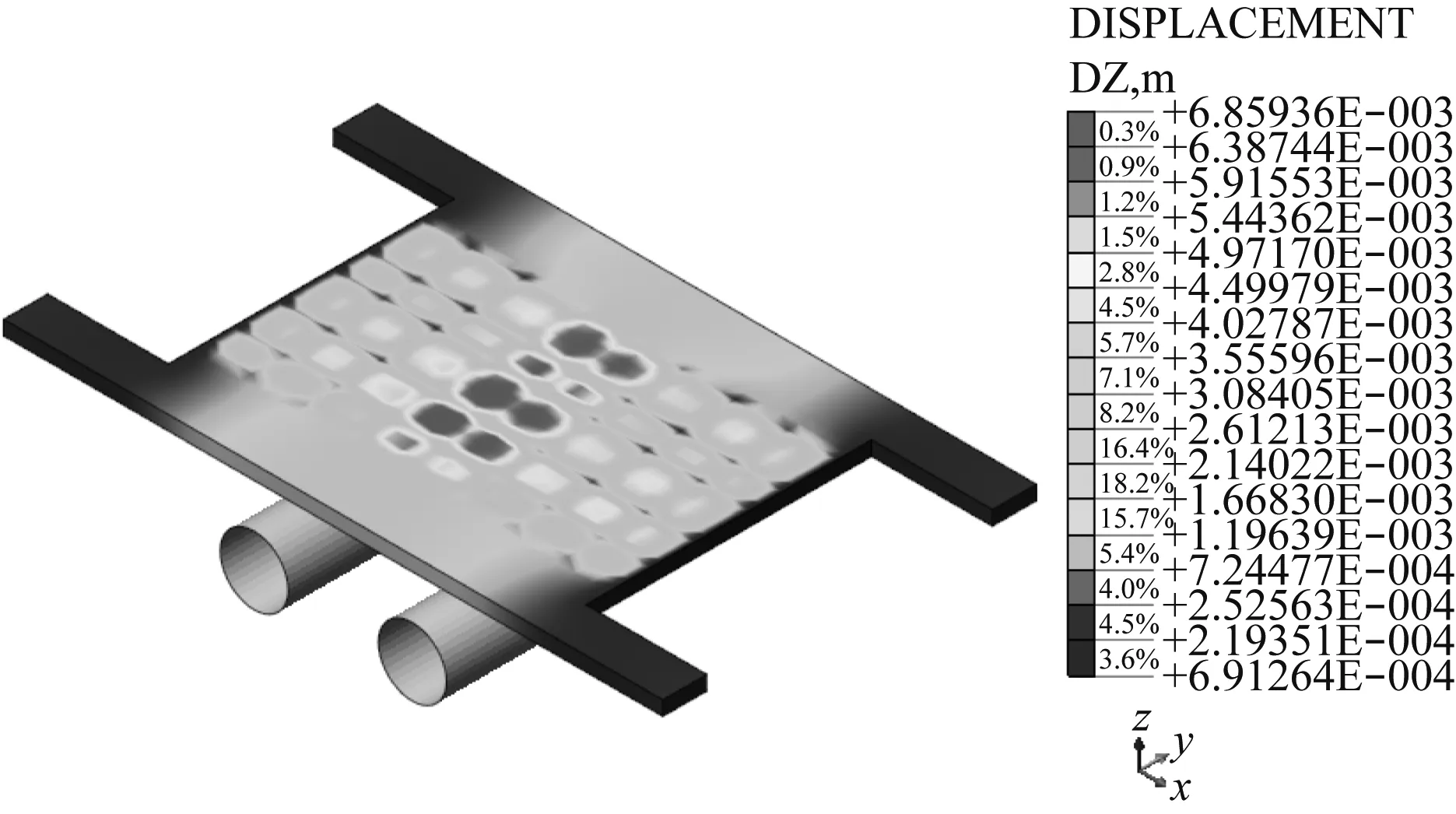

工程主要考虑土方开挖卸荷引起的土体及结构变形,故采用土体回弹模量。图6为开挖、管沟吊装及堆载完成后,坑底土体及隧道结构的竖向位移分布云图。

根据数值计算结果,可得到北线和南线隧道管片结构(预制管沟A中线下方剖面)的拱顶、拱底、左腰、右腰4个位置在管沟开挖施工阶段的隆起变形曲线,如图7所示。测点a、b、c、d的具体位置见图8。

图6 坑底土体及隧道竖向位移分布云图

图7 地铁隧道北线隆起变形曲线

图8 隧道隆起变形监测点示意图

计算结果中,南、北线两隧道隆起变形曲线数值及规律相近,限于篇幅,仅列出北线隧道隆起变形曲线。

由图7可知,管沟施工阶段,北线隧道结构测点d的隆起变形较大,该点隆起变形值在B段土方开挖完成后、盖板堆载之前为最大,其最大值达到2.28 mm。

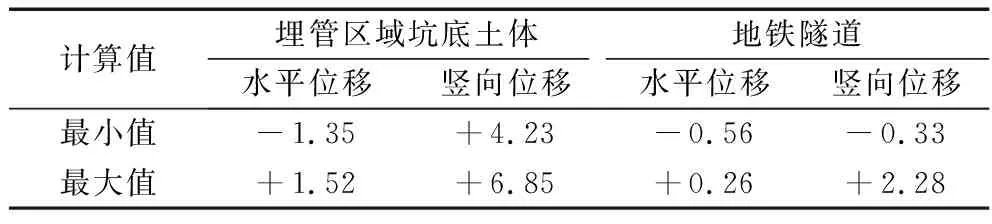

表3为坑底土体及隧道结构位移在施工阶段的最大值和最小值计算结果(结构发生隆起变形为正值)。

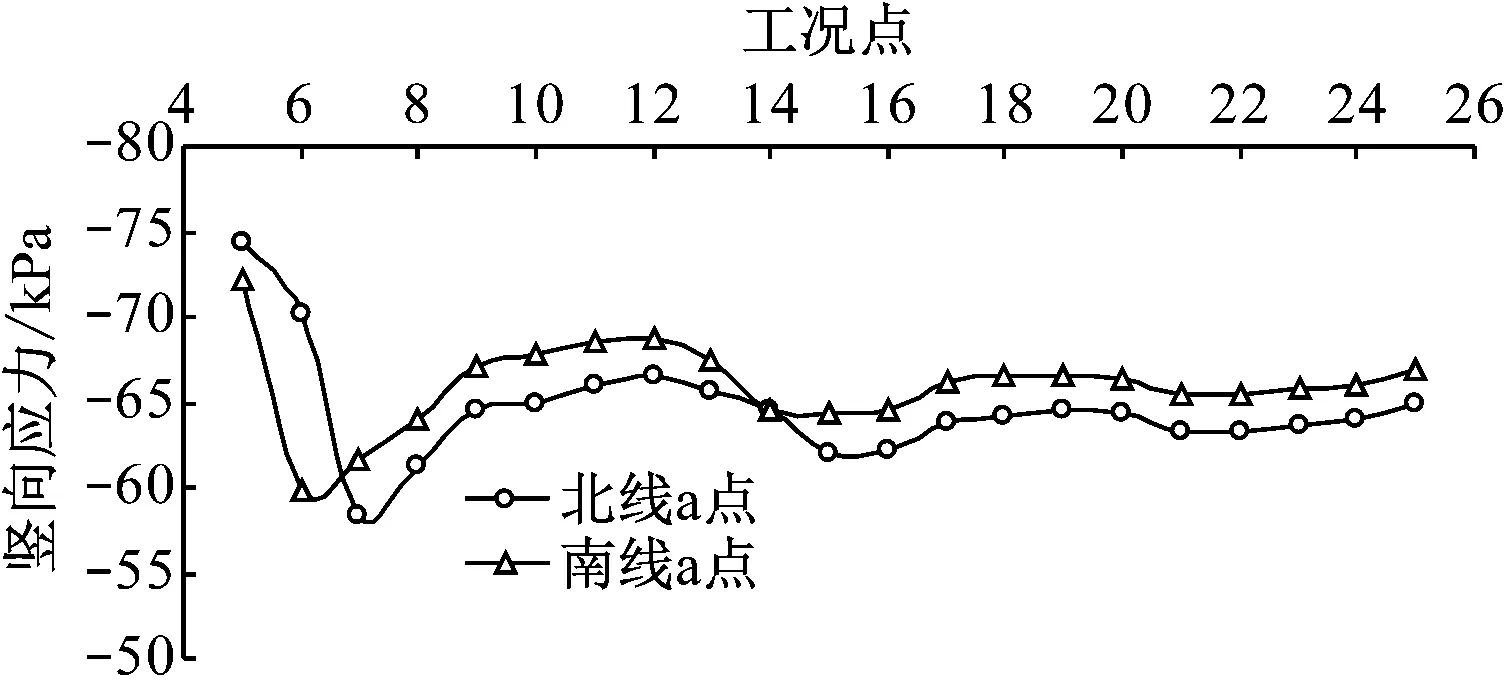

北线和南线管片顶部土体(图8中测点a位置)的竖向应力变化曲线如图9所示(土体应力受压为负值)。

表3 坑底土体及隧道结构位移计算结果 mm

图9 地铁隧道顶部土体竖向应力变化曲线

由图9可知,地铁隧道正上方土体发生卸荷时,管片顶部土体竖向应力明显减小。北线和南线a点的土体竖向应力变化量分别为16.13 kPa和12.39 kPa。土体应力变化较小,说明袋装砂堆载作用基本补偿了土方卸荷的影响。

4 工程实施效果

由于在地铁隧道顶部进行作业,对施工设备荷载控制要求较高,因此,拟采用中型挖机(重量15 t),由中间向两侧退挖,将土倒至两侧装车并运出场外。土方车在加固后的结构楼板上行走,不影响隧道安全。相应开挖区段的各种预制构件、堆载砂袋等须于正式开挖前运送堆放到位(见图10)。预制构件放置于履带吊两边暂未施工的工井区域。

图10 施工袋装砂堆载实景

除去预制管沟结构自重,预制盖板上要求砂袋堆载达到30 kPa(按每袋砂50 kg计,则每m2需要约60袋砂袋),但人工搬运砂袋速度慢,需投入大量劳动力资源。综合考虑后,根据叉车载重量,用钢筋焊制约1.0 m宽、1.6 m高的钢筋笼。钢筋笼由叉车运至指定部位,履带吊闲时也参与辅助吊运。

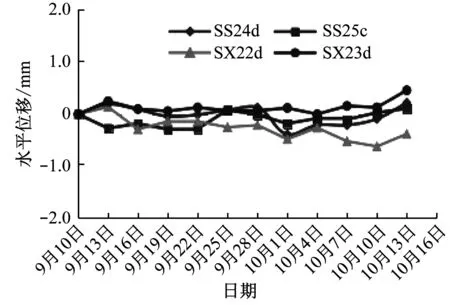

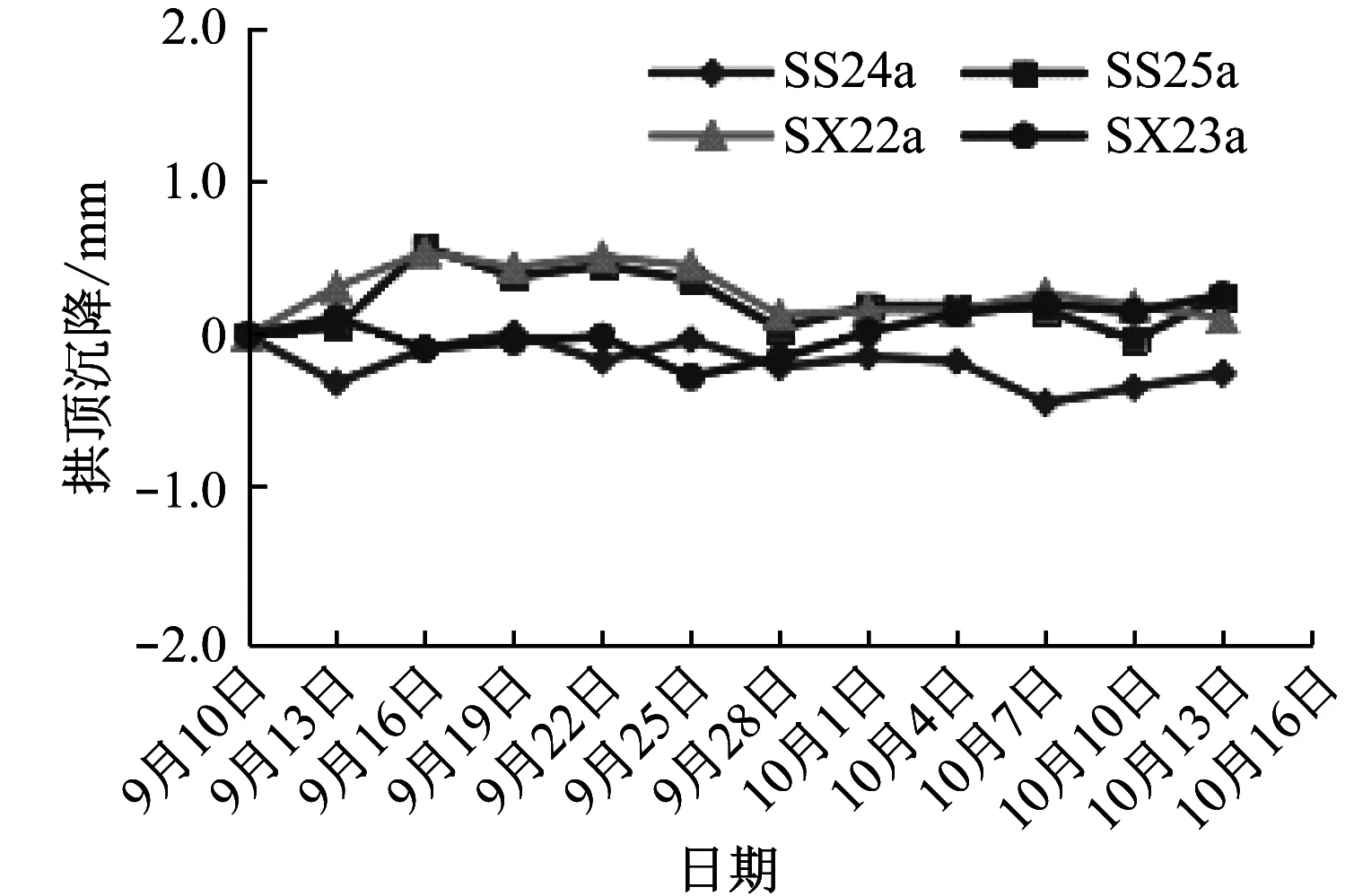

2015年9月9日开始,P、Q区工井及管沟区域围护施工;9月24日开始,管沟土方开挖及预制结构吊装。从第一块预制U型槽吊装至最后一块盖板安放完毕,共历时18 d。具体监测数据如图11、图12所示。

图11 隧道水平位移监测曲线

图12 隧道拱顶沉降监测曲线

图11、图12中监测点取自管沟施工区域中部下方两个断面,测点SS、SX分别表示为北线(上行线)及南线(下行线)监测点,测点位置与图8对应。监测数据表明:

(1)管沟施工期间,隧道结构的隆沉变形不超过±0.6 mm,隧道收敛值的变幅不超过±0.7 mm,隧道拱顶隆沉、水平位移曲线基本在0轴附近浮动,可以认为隧道变形基本稳定。

(2)隧道实际拱顶隆起值(+0.57 mm)远小于计算结果(+2.28 mm)。监测数据表明,在短期卸荷条件下,由于土体变形具有一定的时效性,土体隆起变形未完全发挥。

(3)总体而言,隧道实际变形较数值计算结果更为理想,隧道实际变形量远小于苏州地铁的10 mm变形控制要求,“零卸载”的预制管沟方案有效地控制了隧道区间因上方卸荷引起的隆起变形。

5 结论

(1)与常规基坑工程相比,预制管沟及预制板的制作精度要求较高,并且需要在尽可能短的时间内完成开挖吊装及堆载工作,对施工队伍的素质要求较高。

(2)数值分析及实践结果均表明,以“零卸荷”为基本设计理念,综合采用间隔分条、分块开挖、预制管沟吊装施工及袋装砂堆载等措施,能够有效控制坑底及地铁隧道的隆起变形。

(3)埋管区段的划分和预制管沟及预制板的应用,能够有效加快各施工工序之间的衔接,缩短整个施工工序的时间。

采用该项工程技术主要是为了保证地铁运营的绝对安全,其成功实施为今后此类工程提供了有力的理论支撑和工程经验,具有一定的实际指导作用。