形状记忆智能复合材料的发展与应用

蒋建军,胡 毅,陈 星,王林文,任恩毅,高新宇,邓国力

(西北工业大学 航空宇航制造系,西安710072)

作为材料科学的重要分支,智能复合材料已成为当今社会的时代焦点[1]。智能复合材料基于仿生学起步:蚂蚁可举起20倍自身质量的重物,于是出现了承重在百倍质量的记忆合金;独角仙的外壳会随外界空气湿度增加而由绿色变成黑色,由此研制了可作为湿度探测器的新型复合材料;荷叶微结构与高憎水表面减小了与固体微粒和小水滴的接触面积,使附着力大为降低,从而合成了具有自洁效应的防水防污复合材料。智能复合材料因自感知、自诊断、自修复、自驱动等诸多优良特性而备受关注[2],加之能实现生命智能基本功能——感知、决策和执行,具有类似于生物体体征的“活性”,被冠以智能复合材料之名。智能复合材料泛指能够感知外界环境并做出响应的材料[3],杨大智院士将其定义为“模仿生命系统,能感知环境变化,并能实时地改变自身的一种或多种性能参数,做出所期望的、能与变化后的环境相适应的复合材料或材料的复合”[4]。

形状记忆材料(Shape Memory Material,SMM)作为刺激-响应型智能材料,其初始形状在一定条件下发生变形并固定到另一种形状后,施加适当的温度、压力等外界刺激,材料能通过对形状、位置、应变等力学参数进行调整而恢复初始形状。作为智能复合材料中的重要组元,SMM在医疗[5-8]、航空[9]、机器人[10-11]、建筑[12]等领域变革了生产方式,极大地提高了生产力发展水平。SMM主要包括形状记忆合金(Shape Memory Alloy,SMA)、形状记忆聚合物(Shape Memory Polymer,SMP)、形状记忆陶瓷等几种类型。这里就最常见的SMA和SMP两种材料的最新研究进展和应用展开论述。

1 形状记忆合金

SMA具有极佳的机械属性,低温产生的变形能在适当的热刺激下完全恢复,这一形状记忆效应(Shape Memory Effect,SME)主要源于低温稳定结晶马氏体相到高温结晶奥氏体相的相位转变。超弹性是SMA另一特征,即在较大温度范围经历相对较高应变程度的加载然后卸载,材料经过迟滞回线恢复到初始形状[13]。

1.1 SMA历史发展进程

SMA最早可追溯到1932年,Ölander[14]首先发现了SMA的固相变形Au-Cd合金冷却时发生塑性变形,加热后恢复原始形状;1941年Kaeufer等[15]进行牙科聚合物材料的研究时给出了“形状记忆”的术语;20世纪60年代,SME概念被正式提出;1962年,Buehler等[16]揭示了近等原子比NiTi合金具有SME,这一发现在工程界和学术界引发了极大反响,为SMA的商业化应用提供了可能性。此后SMA步入快速发展阶段,1969年Grumman航空公司[17]为F-14喷气式战斗机配备了“缩紧到合适位置”的SMA管接头;1971年Andreasen 制备了正畸桥接SMA导线[18]。SMA优良的延展性能和抗疲劳性能以及高温下表现出的较大刚度,使其在航空航天、生物医学、工业、军事、建筑、汽车等领域都得到了广泛应用。

1.2 SMA最新研究进展

1.2.1 SMA增材制造技术进展

增材制造技术(AM)俗称3D打印技术,是一种与传统材料加工方法截然相反的,通过增加材料逐层制造的方式[19],是能实现三维结构快速、自由制造的先进制造技术,是制造技术、信息技术和新材料技术等多学科融合发展的产物。自20世纪80年代末提出AM概念以来,该技术取得了迅猛发展,给装备制造业带来了革命性的变化。美国成立了国家增材制造创新研究院,英国设立国家增材制造中心,德国建立直接制造研究中心,日本设立了新物造研究工作组,《中国制造2025战略》更是将3D打印技术列为未来智能制造的重点技术,使其在中国迎来了新的发展机遇期[20-23]。

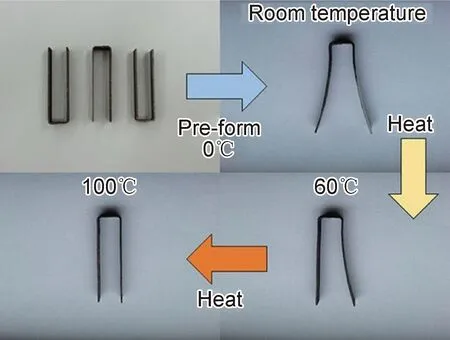

Ma 等[24]使用选择性激光熔化技术(Selective Laser Melting,SLM),在不同温度激活多个形状恢复阶段从而合成SMA零件。该方法实现了金属合金三维历史进程的局部控制,得到了功能特性受空间控制的新型材料。图1是用SLM和AM制成的U形NiTi合金的多阶段形状恢复过程。Haberland等[25]提出用AM生产高质量NiTi 形状记忆和超弹性工件的理念,并通过优化加工工艺和加工参数得到了形状记忆特性和超弹性优良的工件。Carreno-Morelli等[26]借助有机聚合物将NiTi粉末黏结在一起,逐点累加固化得到了三维立体SMA结构,其材料密度可达理论值的95%。Hehr等[27]使用超声增材制造技术(UAM),通过超声波将SMA结合到金属基体中,得到了可在外部刺激下实现变形的智能结构,并成功构建UAM动力学线性非时变模型。刘洪涛等[28]就冲击条件下NiTi基SMA的形变机制展开研究,发现受冲击的样品在第一次DSC热循环中出现了3个马氏体吸热峰,表现为三步逆马氏体相变,而在第二次热循环中两个应力诱发的马氏体吸热峰消失。龙大伟[29]采用激光熔覆技术(LC)在铝青铜表面制备了NiCu合金涂层,其磨损机制大为改观,磨损量降低90%,耐腐蚀性能也得到增强。徐鹏[30]在大气环境下用LC成功在不锈钢表面制备了Fe17Mn5Si10Cr5Ni记忆合金涂层,该涂层具有良好的SME和力学性能,耐磨性和接触疲劳强度均得到显著提高。

图1 制件两臂于不同温度下开始形状恢复进程并随之产生与位置相关的主动响应[24]Fig.2 Two “arms” of the piece activate their shape recovery at different temperatures, creating a location-dependent active response[24]

1.2.2 SMA生物相容性研究进展

NiTi合金暴露于体液可能会释放Ni进而对机体造成威胁使得NiTi合金的发展存在隐患。Toker等[31-32]将NiTi SMA放进人体不同部位的体液中,就生物相容性与样品结构和身体部位依赖性间的关系展开研究。结果显示样品形状和体液成分都会对生物相容性产生影响(如胃液会加剧离子释放等),显微观察揭示了NiTi合金在体液环境中局部腐蚀机制,对评估材料的生物相容性意义重大。

Sun等[33]对多孔型和致密型NiTi SMA在NaCl溶液中的腐蚀行为进行了对比,结果表明多孔NiTi合金更易局部腐蚀,孔的密度分布对侵蚀作用影响不大,但多孔NiTi合金的孔内电势分布对侵蚀作用影响巨大。Shabalovskaya等[34]对NiTi合金丝加工时形成的氧化物层对Ni释放的阻碍作用进行研究,证实了TiO2氧化层厚度越厚会释放越多的Ni,并且加工工艺对Ni的释放影响重大。Li等[35]研发了生物医用NiTiCu SMA,该合金较NiTi合金具有更好的生物相容性和抗菌性,腐蚀现象、力学性能和SME都得到了改善。Luo等[36]将Ag移植到NiTi合金中制得了NiTiAg SMA,该合金较NiTi合金具有更好的抗菌性能,两者抗腐蚀性能相当。

1.2.3 SMA在工程实际的发展

驱动速率慢是制约SMA发展的主要因素之一,就如何解决这一难题的讨论愈演愈烈。Teh等[37]提供了实现SMA线快速、精确控制的新型结构,实现了其在外部较大干扰下的快速、准确的闭环响应。Velzquez等[38]引入若干温度控制器来改善加热过程进而加快驱动速率,极大地改善了SMA热动力学特性。Granito等[39]使用基于半导体小型热泵的热电效应来改变SMA带的温度,该方法相较自然对流散热大幅缩短了冷却时间。Getters等[39]将硅胶袖套包覆SMA丝使得冷却效率较自然对流散热提高了10倍。Song等[40]研制的具备弯曲扭转功能的35Hz SMA制动器实现了快速弯曲致动和大变形。他们通过许多细SMA线加快散热速率,实现了快速冷却。

疲劳是影响SMA力学性能的重要因素。Scirè[41]和Dragoni等[42]对不同应力、应变条件下的SMA进行研究,发现恒应变条件相较于恒应力条件显著缩短了疲劳寿命。Matheus等[43]将不同碳、氧组分的NiTi丝在不同的应变幅值和旋转速率下进行弯扭疲劳测试,发现SMA丝的表面质量与疲劳性能密切相关。Takeda等[44]将高能氮离子接在NiTi丝表面得到了更好的热-机性能和更久的疲劳寿命,他们还将高能氮接在NiTi SMA带表面,得到了更久的弯曲疲劳寿命。

应变恢复大小是衡量SMA性能的重要指标。Tanaka等[45]合成了一种含铁多晶SMA,室温下可得到13%的恢复应变,远大于NiTi SMA。Wen等[46]发现FeMnSi基SMA恢复应变小是由于应力诱导型马氏体和高密度退火孪晶边界相接触引起的,降低孪晶边界密度对于获得较大恢复应变至关重要。

振动在工程领域扮演着重要角色。Kumbhar等[47]提出了基于磁流变弹性体(MRE)的SMA,并由实验证实了MRE-SMA材料可用作自适应吸振器的双向刚度调节元件,通过同时改变温度和磁场来调整组元刚度进而实现了吸振器相变区域的平滑调节,为消除振动提供了新思路。

1.2.4 其他领域研究进展

FeMnSi SMAs成本低,SM性能优异,一经问世就备受关注。Ghafoori等[48]对Fe17Mn5Si10Cr4Ni1(V,C)的循环应变和疲劳行为展开研究。通过循环拉伸试验表征材料的拉伸力学性能,并就应变速率对循环加载实验的影响进行分析,发现应变速率对合金应力应变行为有显著影响。

固态制冷作为传统压缩制冷的有效替代方案,吸引了愈多目光。Bonnot等[49]研究了CuZnAl SMAs的热弹性效应。Schmidt等[50]利用SMA开发了能独立控制应力、应变速率等变量的弹性热容式制冷的新型测试平台,并对SMA热弹性性能进行表征。Cui等[51]证实了NiTi合金丝在冷却应用中的可行性。Moya等[52]发现NiTi材料提供的潜热是22J/g,大于CuZnAl材料的6.2J/g,CuAlNi的6.8J/g。

SMA线和周围基体间的弱界面结合强度使SMA线增强聚合物应用大为受限。Yuan等[53]提出了“机械压痕”法,有效提高了SMA复合材料界面结合强度。拉拔实验显示,缩进SMA线的界面结合强度较手工磨砂SMA线提高了4.48~8.58倍。

1.3 SMA的应用

SMA研究进展所取得的累累硕果为实际工程应用奠定了坚实基础,其在宇航、医药、机器人等领域表现出巨大潜力。

1.3.1 SMA在航空航天领域的应用

太阳能电力系统为太空探测任务的顺利完成提供保障,为避免探测车进入洞穴或阳光照射不到区域后功能受到影响,Wang等[54]发明了一种环形可伸展镜子结构,用于将太阳光反射到太阳能电池板,实现连续作业。这种镜子结构主要依靠SMA驱动器来完成伸展,SMA丝可在低刚度状态下完成结构变形,并能在变刚度结构冷却过程维持变形,在不耗能情况下保持理想结构,如图2所示。NASA近日公布了2020年新型火星车的设计细节,其轮胎将采用NiTi SMA制得的非充气式网状轮胎,该轮胎能记住自己最理想的形状并在遇到外力后自动变形,并能于第一时间恢复原来形状,因此将能承受更大变形与更多荷载,寿命大为延长。

图2 可伸展镜子的左、俯视图(a),(b)和反射原理示意图(c)[54]Fig.2 Oblique and top down views (a),(b) and reflecting theory diagram of the deployable mirror(c)[54]

Brailovski等[55]设计了一种可变形层流机翼(MLW),通过改善机翼外层的层流状态而降低飞机燃料消耗和减少温室气体排放。亚音速巡航变形机翼由3部分组成,整体结构变形是SMA单元,偏置弹簧和灵活拱背共同作用的结果,通过材料理想状态的几何变形可以提高空气动力学效率,降低燃耗。

波音公司开发了含SMA制动器的智能锯齿式气动装置VGC,并成功应用于777-300ER商用飞机。其V型排气结构可通过SMA主动调节形状。该装置已被证明可通过最大化V形偏转来减少起飞过程中产生的噪音,其余时间还能通过最小化V形弯曲来提高巡航效率。NASA的展向自适应机翼(SAW)项目近期取得了一定进展,该项目利用创新型轻量级SMA实现飞机飞行中机翼外部组件的折叠,因不需要液压系统驱动使其质量显著减轻。温度驱动下,利用复合管内的热记忆进行移动并作为制动器,加热后合金在管内实现扭转运动并使得机翼外部完成上下移动。实验表明通过加热或冷却SAW驱动器可使机翼面板在0°~70°之间变化,且机翼每次折叠都能在3min内完成。Dong等[56]通过将SMA弹簧布铺设到机翼刚性翼盒与蒙皮之间并对合金弹簧进行加热和冷却处理,成功实现了翼形的调节。孟祥龙等[57]将NiTi合金用于卫星的减振防松和解锁机构,超弹性NiTi合金制得的弧形板簧在卫星机箱中用于固定线路板,可防止发射时因振动而导致的电子器件破损,而高恢复应变则使得NiTi合金取代传统爆炸解锁,避免爆炸冲击。

1.3.2 SMA在医学领域的应用

磁共振成像(MRI)和软体机器人被誉为下一代脑瘤诊断和治疗的关键性技术。Kim等[58]研发了一种MRI相容性弹簧基微创治疗柔性颅内机器人。内、外弹簧与主动冷却SMA制动器通过腱驱动机制构成了整体结构。采用将压缩气流导入冷却通道来保证SMA制动器的快速冷却,该方法增大了驱动带宽,而且冷却机制结构紧凑,节省空间,可实现对每一制动器的精确控制。该机器人为脑科手术提供了更为有效的方案。

SMA医用腔内支架经预压缩变形后,能够经过很小的腔隙安放到人体血管、消化道、呼吸道以及尿道等各种狭窄部位,支架扩展后形成一定形状的骨架,在人体腔内支撑起狭小的腔道,起到很好的治疗效果。AM制造的多孔NiTi装置在细胞培养方面具有独特优势[59],将NiTi多孔支架进行8天的细胞培养后可在支架表面得到一层活细胞,这对于盐性介质和载荷作用下干细胞的成骨活动意义重大。NiTi合金因自身良好的相容性还可用于制造凝血过滤器、骨折固定板和脊椎矫正棒等。

1.3.3 SMA在机器人行业的应用

Jin等[60]用SMA制造了一种能在恶劣环境工作的放射形五臂软体多功能机器人。其能在地面以每秒0.7倍体长的速度爬行,在水中以2.5倍身长的速度游动,并能平稳抓取、移动自身质量15倍的脆性物品。Seok等[61]受寡毛类蠕虫通过径向和长度方向肌肉的收缩和扩展实现蠕动的启发,将NiTi SMA线圈驱动器以螺旋状包覆网管编织结构制备了虫状软体爬行机器人,整体结构除电池和电路板均采用灵活的机械组元,避免了刚性连接件,具备了抗摔和越障功能。Bartlett等[62]将NiTi SMA结合液态金属介电弹性体(LMEE)制造了软体机器人的尾鳍,实现了驱动频率、变形和持久性的大幅改善。

Loh等[63]设计了一种用于假肢手的新型SMA制动器,其出色地完成了手指屈曲和伸展动作。Gaissert等[64]研发了仿生蜻蜓,他们在翼长63cm的蜻蜓上配备了4个SMA制动器,用以保证头部摆动和尾巴上下起伏的稳定性,这种飞行机器人具有13个自由度,可在半空盘旋并实现各种复杂运动。Kim等[65]基于SMA研发了仿生海龟软体机器人,最大游动速度达22.8mm/s,他们的新款仿生龟的游动速度已经突破了11.5cm/s。

2 形状记忆聚合物

形状记忆聚合物(SMP)作为一种重要的刺激响应型聚合物,通过对聚合物进行分子组合和改性,在一定条件下赋予它们一定的初始形态。当受到光、热等外部刺激时,其形状会做出相应的变化并固定在变形态,随着外部环境以特定规律和方式再次变化,材料能够可逆地恢复到原始形态(如图3所示)[66]。整个过程完成了“记忆起始态—固定变形态—恢复起始态”的循环,其形变量最大可达200%。

图3 SMP在热和光刺激下发生变形[66]Fig.3 Deformation of SMP under external thermal and light stimuli[66]

2.1 SMP历史发展进程

聚合物的SME最早追溯到1941年,Vernon[67]在专利中指出甲基丙烯酸酯具有“弹性记忆”效应;1960年Charlesby[68]在《原子辐射与聚合物》一书中就辐射交联聚乙烯的记忆效应现象进行了描述;20世纪60年代,聚合物的SME概念在商业产品中得到应用,主要以电绝缘热收缩聚乙烯管的形式出现[69];1984年,法国CDF-Chimei(现今的ORKEM)公司成功开发了含有双键和五元环交替键合的无定形聚降冰片烯,后由日本杰昂公司发现SME而投入市场。这被认为是SMP的首次官方应用[70]。SMP在近十年来得到了极大关注,投身此领域的专家学者迅速增加,各个方面的潜在应用不断被发掘,在航空航天、生物医药等领域展示出优异性能。

2.2 SMP最新研究进展

2.2.1 SMP增材制造技术研究进展

4D打印是智能材料与3D打印的结合体,在3D打印基础上增加了时间维度,即3D打印智能材料的结构在特定激励下可随时间发生变化,这种三维实体结构不再保持静止、无生命,而是具备了动态、智能化特征[71]。4D打印引发了国内外广大学者对于增材制造技术的新一轮研究热潮。

Ding等[72]提出一种全新的直接4D打印技术,大大简化了高分辨率复杂3D可重复编程结构的加工过程。他们采用由玻璃态SMP和光聚化弹性体组成的复合材料,经过加热SMP变软,弹性体的张紧应力得到释放使得物体转化为一种新的形状,并且可通过编程实现形状的多次改变。这种方法克服了先前4D打印时间久、过程复杂、需要支撑材料等缺陷,为产品设计提供了一种新的可能性。直接4D打印能够打印多材料复合材料,将4D打印的5个步骤合为1个。

浙江大学Huang等[73]采用数字光投影型立体光刻技术实现了SMP的快速4D打印,成型时间只需20s。Qi等[74]提出利用多种材料3D打印技术来实现4D打印。他们使用SMP纤维来增强弹性基体,通过3D打印SMP纤维和有机聚合物基体,实现了二者的完美结合,制备了结构随时间变化的智能材料。他们还将该智能材料与另一聚合物材料层结合制得了双层结构,通过改变温度实现了结构在原状和弯曲变形间的自由转换。Samuel等[75]用3D打印将SMP逐点累加固化到硬质基板,固化成型的SMP与基板紧密结合为平板结构,在温度、电流等激励下,SMP发生收缩或膨胀而使得平面结构变形为三维结构。Shaffer等[76]将聚乳酸与辐射敏化剂三烯丙基三聚异氰酸酯混合加工为丝状,并用熔融沉积技术将其制备成复杂结构,γ射线引发了该结构的辐射交联反应,形成了热固性SMP,这种交联结构的力学性能和变形能力较未交联前得到大幅提升。

2.2.2 SMP在生物医学的研究进展

具有特定表面湿度的材料在医用领域表现不凡。Wang等[77]提出了基于SM石墨烯海绵的可调湿度滑移膜。他们用 SMP 包覆多孔石墨烯海绵来限定惰性润滑剂,并建造滑移面来排斥各种不同液体。当液滴滑到覆盖润滑剂的压膜表面,由于SM石墨烯膜在电刺激下的回弹效应,液滴便被滞留,使得润滑剂浸入气孔。因此SM石墨烯膜具备了可控的滑移特性和功能,很好地解决了使用医用微孔板时需将不同液滴置入多个孔井的耗时,低效率和对人力的严苛要求。

生物医疗领域对温度范围的严苛要求限制了传统热致型SMP的发展。Chen等[78]合成了pH敏感型SMP膜。该膜在pH=1.3的酸性条件下呈带状,环境转为pH=10时变形为环状,随pH值再变为1.3,结构也逐渐恢复带状。该SME可用作可逆开关来控制复杂生理环境中药物的抓取与释放。酸性环境下SMP膜展开为环状并释放药物,碱性条件SMP膜呈环状可用于药物的抓取与传递。

Shen等[79]研制了具备多重SME的离子聚合物-金属复合材料制动器,成功实现了电、热双重刺激下的弯曲、扭转、振荡等复杂动作,首次同步实现制动器的多重输入控制,分别独立完成机-电驱动和热-力驱动。加之该制动器优良的恢复力和柔韧度以及随温度而变化的电特性,促进了医疗事业的发展。

2.2.3 SMP在纳米领域研究进展

光子学的发展也面临着与其灵活性、多功能性和智能开关机制相关的重大挑战。Li 等[80]就此提出了一种具有热感应光束功率分配器功效的新型可编程SM聚苯乙烯薄膜。通过将双面SM聚苯乙烯薄膜构造成可擦除和可切换的微槽光栅,借助形变微光栅在整个热激活恢复过程中的光学衍射效应,透射光从一个设计的分光方向和光束功率分布切换到另一个。这一原理得到了实验验证,可进一步扩展微/纳米光电子器件,实现纳米光学中的新功能。Xu等[81]用PDMS转印技术在SMP表面完成了透射光栅微纳结构阵列的复刻工作,并通过加热对样品进行拉伸、压缩变形,冷却后形状得到固定,重新加热后结构恢复到初始阵列形状,光学特性也实现了回复,实现了光学性能的调谐作用。

Lu等[82]就碳纳米纤维(CNF)和碳纳米纸对SMP复合材料的形状恢复的协同作用展开研究。他们将CNF和碳纳米纸相结合来改善SMP的导热性和导电性,通过碳纳米纸涂覆SMP表面并通过电阻加热进行致动,结果显示SMP表面涂覆含有1.8g CNF的碳纳米纸使得电阻率降低了1016倍。并且将CNF与SMP树脂相混合来改善热传导率,促进从纳米纸到底层SMP的热传递效应,进而加速电化学反应。

2.2.4 其他领域研究进展

SMP自修复是工程界经久不衰的话题。Rodriguez等[83]研发了SM自愈系统。他们通过在ε-聚己内酯(PCL)表面旋涂环氧形状记忆聚合物(ESMP)合成了SM辅助自愈功能的涂层薄膜。当发生破裂或损伤,PCL纤维就会融化并借助SME流向破损部位进行愈合。Wei等[84]基于ESMP和PCL制备了热导双向SM和自愈合复合材料。结果显示23.3%的PCL含量可得到最佳整体性能,6次测试后形状恢复率达98%,自愈能力随温度升高而增强,无外力作用下在玻璃化转变温度以上可得最佳愈合效果, 图4从宏观和微观角度展现了单边缺口弯曲样本在三点弯测试后和热愈合后的不同形貌。

图4 样本裂纹自愈合恢复前(a),(c)后(b),(d)的宏观图像和扫描电镜形貌[84]Fig.4 Macroscopic pictures and SEM images of specimen crawl before(a),(c) and after (b),(d) self-curing[84]

强度低、刚度小和导电性差已成为SMP发展面临的难题。Leng等[85]采用混合颗粒和碳纤维填料作为增强材料来改善苯乙烯基SMP,该方法使得7%混合填料含量的SMP的机械强度和热导电性分别较未加填料前提高了160%和200%;Rodriguez等[86]报道了一种热固性SMP石墨,其所含的可再生材料经3D打印能成为随时间和温度变形的复杂结构(如图5所示)。该结构质轻且具有良好的SM恢复能力。通过改变热固性树脂和碳纳米纤维(CNF)填充物的含量,得到了力学性能、热和导电性质各不相同的产品。Wei等[87]用Kevlar纤维、碳纤维和玻璃纤维分别制得了环氧SMP,结果显示其强度和刚度都较原基体有显著提高。Ohki等[88]发现聚氨酯SM复合材料中加入玻璃纤维使材料的拉伸强度得到了加强。

图5 预编程哑铃形(a)和热刺激下恢复到圆柱状(b)的3D打印支架[86]Fig.5 Programmed dumbbell shape(a) 3D stent and its cylindrical recovery (b) under thermal simulation[86]

热固性SMP在橡胶态具有较低水平的应力和能量输出值,阻碍了SMP的发展。Fan等[89]基于由机械变形或程序设计实现熵减功能的应力和储能机制提出了借助拉伸键实现焓增效用的新型储能机制,实现了恢复应力和能量输出的极大飞跃。

2.3 SMP的应用

近年来SMP发展迅速,诸多难题得到切实解决,并在航空航天、医用、机器人等领域均得到了广泛应用。

2.3.1 SMP在航空航天领域的应用

哈尔滨工业大学的刘立武等[90-92]提出了基于SMP并由多个可伸缩单元和立方体连接端部组成的框架式空间可展开结构。可伸缩单元两端分别与立方体端部的一个面相连接,形成了析架式的立方体空间可展开框架。构件加热时SMP温度升高,发生变形伸展,伸缩套筒随之伸长,从而完成了立方体式空间可展开框架结构的展开过程。此外,他们还研究了弹性纤维增强SMP的制备方法和力学性能并利用该材料和主动蜂窝结构制备了不同类型的变形机翼结构。他们基于剪式变形机构制备的大尺度变后掠机翼在风洞实验中实现了很好的气动性能。

美国的CTD公司[93]研发了一种SM可展开天线。该型天线反射面呈旋转抛物面,能收缩折叠成伞形结构。该公司还开发了由条状SMP支撑的天线反射面,此天线反射面背面的上下边缘处各固定连接有条状SMP环向加强件。美国ILC Dover公司和Langley中心[94]联合制备了一个充气式月球居住站,其居住舱的框架全部使用了SMP,实现了结构折叠和充气热展开,以较小发射体积获得了较大的使用体积。

2.3.2 SMP在医用领域的应用

Rodriguez等[95]合成了SM聚氨酯泡沫用于颅内动脉瘤治疗,解决了传统铂金支架慢性发炎,线圈收缩和肿瘤长大等因素造成的不稳定。通过将该泡沫植入猪的动脉瘤模型对生物相容性、局部凝血活性和作为充填材料的稳定性进行测试,结果表明这种材料完全符合临床医学的动脉肿瘤充填设备的需要,为血管内介入治疗提供了新思路。图6展现了SMP泡沫在动脉瘤充填进程的不同形态。

图6 SMP泡沫在动脉瘤充填进程中的初始褶皱形状(a),外部刺激下的中间形状(b)以及最终完全扩展形状(c)[95]Fig.6 Original crimped shape(a), and intermediate form via stimuli (b) and fully expanded terminal configuration of SMP foam(c) in the aneurysm filling process[95]

Zhao等[96]用SMP制备了新型骨折固定夹持装置。使用前将固定器浸入高于SMP玻璃化转变温度的水中,待结构变软烘干后将其贴合于骨折位置并冷却到玻璃化转变温度以下,此时结构在释放外部压力后保持一定形状,起到很好的夹持作用。

血栓会剥夺大脑的氧气,引起缺铁性中风,甚至引发永久性残疾。Small等[97]开发了基于SMP的血管内激光治疗装置——血管血栓切除微制动器,以机械形式取回血栓,使血液恢复流向大脑,去除脑血栓的操作得到简化。

Nakasima等[98]将SMP的弓形线应用在牙齿矫正,SMP产生的持续性的恢复力能牵引牙齿进行移动,达到治疗效果。Jung等[99]通过熔融纺丝聚氨酯嵌段共聚物制备了用于正牙治疗的SMP丝线,其能在一个月内保持0.7N的高形状恢复力,足以矫正正畸测试中的不对准牙齿。Lendlein等[100]通过挤出成型的方式制得了聚己内酯SMP可降解手术缝合线,拉直和冷冻处理使其保持变形后的临时形状,温度作用下该缝合线自发卷曲打结,实现了伤口缝合。Szewczyk等[101]提出的SMA智能导尿管具有很强的适用性。Abadie等[102]设计的SMA微型驱动器可用于内窥镜。Zhang等[103]提出的SMA新型人造骨骼肌具备了致动、储能和自感应等功能。

2.3.3 SMP在自折叠机器人方面的应用

Mu等[104]克服聚合物活性材料响应慢、操作形式过激等缺陷,将功能石墨烯氧化物作为基本单元构成了自折叠石墨烯纸。应用该石墨烯纸的装置能达成预变形,执行行走、变角度等动作,并且该过程可通过柔光照射和加热等方式实现远程控制。抓持自身质量5倍的重物进行移动的仿生石墨烯已得到了实验验证,而且石墨烯微型机器人还能在狭小、密封环境中执行特定的爬行动作。

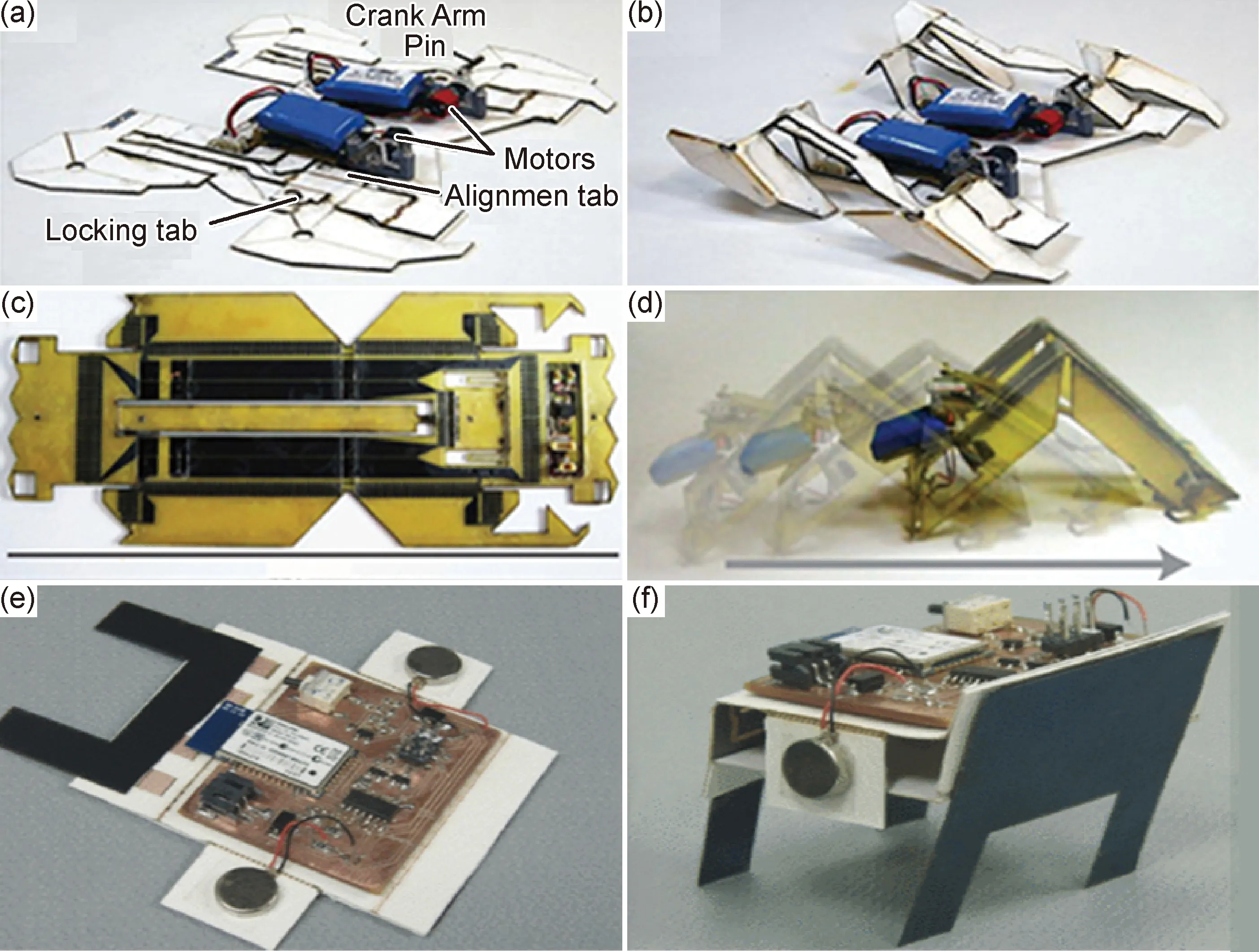

Felton等[105]设计了一种爬行机器人,如图7(a),(b)所示,它的初始形态呈内嵌电子设备的板型结构,借助于能沿内嵌铰链变形的SMP,可在4min内自发完成折叠组装,并在无人工干预下执行动作,这为机电系统的快速原型制造以及太空中的卫星变形提供了切实依据。该课题组还使用3D打印技术将SMP与硬质基体材料相结合制备了自执行蠕虫机器人,如图7(c),(d)所示,通过控制蠕虫的反复弯曲折叠变形成功实现了前进运动。Tolley等[106]采用了一种SMP驱动的线性层压板结构设计,保证了机器人4条腿折叠动作的一致性,他们还通过改变参数实现了自折叠机器人线速度和角速度的精确控制,其线速度达到23cm/s,旋转速率为2rad/s,如图 7(e),(f)所示。

图7 爬行机器人(a),(b)和蠕虫机器人(c),(d)以及四足机器人(e),(f)在变形前、后的图像[105-106]Fig.7 Images of crawling robot (a),(b) and worm robot (c),(d) as well as 4-feet robot (e),(f) before and after deformation[105-106]

3 结束语

迄今为止,SMM的发展已经跨越了多半个世纪,并且取得了长足进步,基于记忆机理,功能结构和应用范畴建立的研究框架也基本成型,但这个领域的研究同样面临一些发展难题:单一热致型SMM逐渐不能满足多元化的市场需求,SMM单一学科的发展面临瓶颈,缺乏科学有效的研究手段,现实应用远滞后于理论研究。未来SMM在分子设计、形状恢复精度控制和实现产业化等方面具有光明的前景。具体可概述为以下几个方面:

(1)开发新SMM,拓宽市场份额。打破传统热致型材料束缚,发现、研发更多的非热致类型SMM(如磁场、光照、pH、湿度刺激响应型);积极寻求水凝胶和交联半结晶聚合物之外其他的双向记忆材料;探索更稳定高效的材料制造技术和加工工艺。

(2)与其他学科领域交叉互融,实现SME的高精度控制。4D打印技术将智能材料与3D打印相结合制备出更具智能化的结构,未来SMM与4D打印将碰撞出更加绚烂的火花;随着发展深入,还将和其他领域的尖端科学交融,如面向柔性电子的SMM。

(3)建立更加完善的SMM本构模型,更加精确地模拟SM行为,实现从理论上准确预测材料性能。

(4)实现产业化。SMM前沿进展日新月异,但现实应用相对滞后,许多研究成果都没有实现产业化,未来将更加注重寻求SMM潜在应用,推进产业化进程。

(5)新型增强SMM(纳米颗粒增强材料等)的研究深度和广度有待提高,未来会更加注重增强材料对产品性能的改善幅度并且追求成本的大幅降低。

(6)材料的复合化将是未来的发展趋势之一,复合后的材料性能更加优良,功能更加强大,应用更加广泛。

SMP和SMA已然跻身科技发展的最前沿,具有重要的实用价值和广阔的应用前景[107]。作为一个充满无限可能的领域,相信SMM在未来的研究中,依然能占据重要地位,给工业社会带来更为深刻的变革,更好地为人类造福。