气焊焊丝矫直切断机的矫直机构

许定侠, 袁海波, 冯根城, 陈一杰, 柯世金, 谈毅

(华南理工大学广州学院,广州510800)

0 引言

1986-1995年是我国焊接材料行业迅速发展的时期。焊丝行业在这10 a里通过技术引进、消化和企业技术改造,其生产专用设备已接近国际先进水平[1]。在20世纪80年代,实心焊丝在焊接材料中仅占2.5%,然而进入21世纪,实心焊丝的产量迅速发展,到目前为止,实心焊丝产量在焊接材料中占30%。2000-2010年我国MAG焊实心焊丝产量见图1[2]。

由此可见,焊丝使用效率的提高非常必要。在实际焊接过程中发现,焊丝从焊丝盘上剪下来的焊丝是弯的,在使用时通常会受到阻碍,严重影响焊接效率。矫直后的焊丝与未矫直的焊丝相比,不仅节省焊接的时间,还使焊接的质量有所提高。虽然可以手工矫直,但矫直效果不理想,浪费时间。

图1 2000-2010年来我国MAG焊实心焊丝产量

矫直理论的研究工作早期主要集中于欧、美、日本等西方发达国家及前苏联等地区,进入本世纪以来国内在矫直理论研究方面成果显著。通过近几年的研究,国内外取得的成果丰硕,在矫直理论模型的完善、矫直过程的认识、实际生产问题的解决等方面都有所突破[3]。然而,在国外已有计算机用压弯量数学模型的开发使用,国内也已开始这方面的研究工作[4-5]。将矫直理论应用到焊丝矫直机构中,提高了焊丝的使用效率,还能减少手工操作,为将来的自动化发展起到一定的作用。

传统实心焊丝是在半成品钢丝表面镀上一层铜,可增强焊丝与焊嘴接触处的导电性能、防腐能力,以及减少与送丝软管、焊嘴的摩擦力[6]。但镀铜焊丝就像一把双刃剑,既有好处,又有其不足之处。在焊接过程中,部分铜会融入焊缝,降低焊缝的力学性能和低温冲击韧性。镀铜焊丝在生产过程还会产生废酸,处理不好会污染环境,并增加了治污成本。然而无铜焊丝使用时不会产生铜粉而影响焊接;提高熔敷效率,降低消耗;焊接时飞溅少。由于无镀铜焊丝有诸多优点,可以认为是实心焊丝的发展方向[7]。

1 矫直原理

国内矫直器的主要类型有两种,即辊轮式和回转式矫直[8]。不同的矫直对象有多种矫直方法,对于线、管、板等长条状的金属普遍使用辊式矫直,型材在各种加工过程中因外力作用、温度变化及内力消长而产生的弯曲或扭转变形[9]。目前,现有的矫直器种类较多,根据对比,发现钢丝矫直器的矫直方式适用于焊丝矫直,但二者的不同点在于材料的成分和力学性能,在矫直参数设计过程中也有一些差异。

关于矫直方法,到目前为止,在常温状态下进行矫直的方法基本上有3种:1)反弯矫直法。应用最广泛,在反弯矫直方法中分为平面相位的反弯方法与旋转相位的反弯方法。2)拉伸矫直方法。3)拉弯矫直方法。是前面两种方法的结合。

反弯矫直方法的反弯量主要依靠矫直材料的屈服极限和弯曲度来决定,其次还有矫直材料的直径、环境温度等一系列次要因素。要矫直就要有矫直器,其中矫直辊的直径大小与矫直材料相关,当矫直材料的直径越小或越薄,强度越高,弹性模数越少,所需的矫直辊的直径就越小,否则得不到足够的塑形变形来达到矫直效果。拉伸方法也是一种应用广泛的矫直方法,但在矫直条状材料时,由于存在材料两边在矫直过程中容易产生应力集中的缺点,在拉力过大的情况下材料容易断裂,从而使材料报废。由于本次矫直的焊丝的直径小,抗拉强度不大,所以本次设计不宜采用拉伸矫直方法。但将两种方法结合,其矫直效果提升的同时,也避免了单种矫直方法的缺点,所以这种既拉伸又反弯变形的方法,我们称之为拉弯矫直法,适合于本次设计。

2 焊丝参数

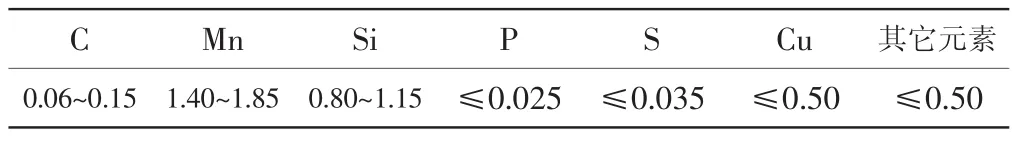

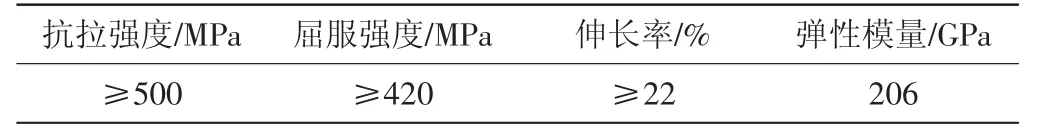

本次设计需要矫直的焊丝为一般的气焊焊丝,选定的规格为ER50-6,其结构形状为圆柱体,属于碳钢类焊丝。ER50-6焊丝是常用焊丝的一种,它具有良好的电弧稳定性和焊接性能,在焊接过程中,熔敷效率高、飞溅较少,操作方便。焊缝抗锈蚀和抗氧化能力强,成形美观。另外,在焊丝加工过程中可忽略退火工艺,降低成本[10-11]。随着现代科技的迅猛发展和自动化生产水平的不断提高,实心焊丝的需求量逐年快速增加。根据用户的使用情况表明,ER50-6焊丝的电弧稳定性和焊接性能良好,化学成分分配合理,价格合理。ER50-6的化学成分及力学性能,分别如表1、表2所示。

表1 ER50-6化学成分质量分数 %

表2 ER50-6力学性能

3 矫直机构的参数设计

目前,国外对矫直研究已经取得了一定的研究成果,国内也有一部分技术人员从理论角度对矫直技术进行了基础实验,通过实验结果分析计算总结出下压量参数的作用以及如何设定压下量参数的数值[12-13]。然而弹塑性弯曲是一种典型的截面不均匀变形状态,矫直过程中金属丝发生的连续反向弯曲变形会使金属丝截面产生残余应力[14]。通过矫直轮数及其排布不断减小应力,最终达到矫直的效果。矫直机构的重点和难点均在于保证焊丝的矫直精度,提高矫直精度成了矫直工艺迫切需要解决的问题[15],矫直参数的计算是保证矫直质量的关键。

由矫直原理明显看出,矫直器的主要影响参数有矫直轮轮距t、直径D、压下量A和轮数n。

3.1 矫直轮的直径设计

矫直轮直径为

式中:D为矫直轮直径;K为焊丝塑变深度系数;E为弹性模量;d为焊丝直径;σs为焊丝的屈服强度。

根据机械手册查得,这里取低碳钢K=0.063,将表2中,σs=420 MPa,E=206 GPa,取焊丝直径d=1 mm代入式(1)中,得D=29.9 mm。为了合理选取矫直轮的型号,取矫直轮直径D=30 mm。

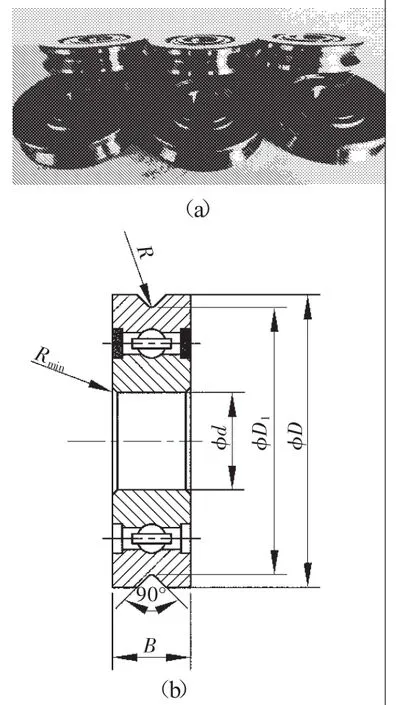

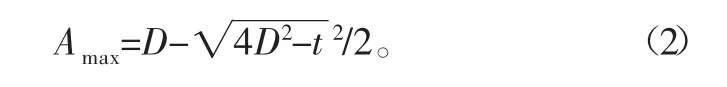

矫直轮本身就是轴承的一种,不需要另外装配轴承。根据其槽的形状,矫直轮可分为V型矫直轮和U型矫直轮,价格便宜,安装方便,适合焊丝的矫直使用。为了防止焊丝因自身重力而影响焊丝矫直的稳定性,采用V型矫直轮,其图样如图2所示。

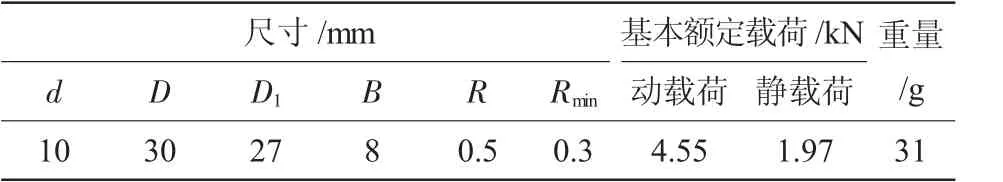

矫直轮采用宁波百川轴承公司生产的A1500.2Z矫直轮,其主要参数见表3。

3.2 轮距和下压量设计

在确定矫直轮的型号和规格后,参照现有的矫直理论计算方法,计算轮距和下压量。轮径与轮距的关系公式为1.4D≤t≤2D,本次设计使用的矫直轮的直径为30 mm。得轮距42≤t≤60,为保证矫直质量,取轮距t=50 mm。

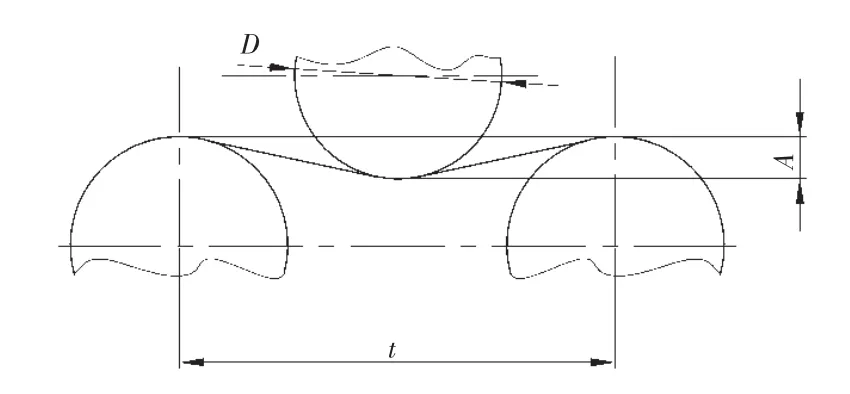

焊丝在矫直时的形状如图3所示。

图2 矫直轮图样

表3 UBMA1001.2Z规格矫直参数

图3 焊丝矫直时的截面形状

矫直辊个数n,可根据具体情况而定,一般来讲,矫直辊数越多,则消除焊丝残余曲率的范围越宽,调节余地大,有利提高矫直效果。但实践证明,调整难度与矫直辊数成正比,矫直辊数越多,越难调节,对矫直质量也难以控制。实验证明,矫直辊数一般取5~7,基本能解决矫直的问题。所以取n=5,下压量计算公式如下:

将D=30 mm、t=50 mm代入式(2)中,得Amax=13.4 mm。

4 矫直机构的结构设计

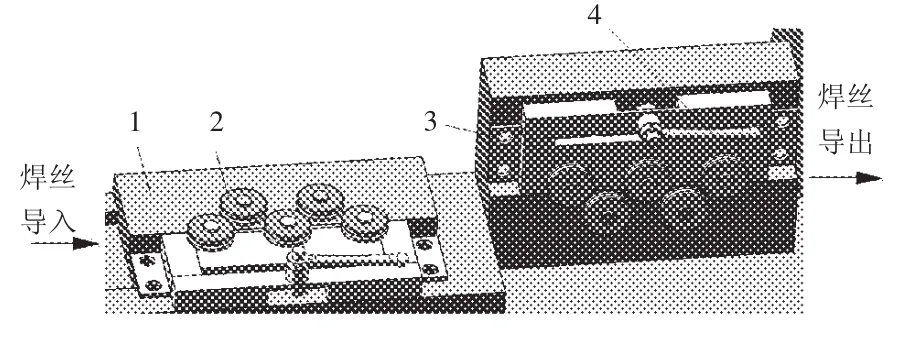

气焊焊丝矫直剪断机的矫直机构如图4所示。

图4 矫直机构

矫直机构由水平和竖直平面的矫直轮部分组成,每个平面均由5个矫直轮组成,其中有3个为活动矫直轮,2个为固定矫直轮。活动矫直轮安装在动底板3上,固定矫直轮安装在机架底座1上,始终固定不动。通过调节锁定手柄4调节矫直轮的下压量,并锁定动底板,保证矫直的平稳性和矫直效果。随着焊丝直径大小的不同,通过调节锁定手柄改变动底板的位置,从而调节矫直轮的下压量。

5 结语

通过本次设计解决了气焊焊接时焊丝不直所带来的不良影响,通过焊丝矫直机构将弯曲的焊丝矫直,大大缩短了工作时间,提高了焊接效率,同时也避免了手工矫直的费时费力方法。对于焊丝的矫直质量可以通过控制矫直机构的下压量来调整。该机构的设计使气焊焊丝矫直剪断机的实现成为可能。