基于循环工况的电动汽车动力电池性能模拟测试试验台设计

王 龙,孙瑾哲,王 鑫,2,裴 豪,2

(1.西安航空学院,西安 710077;2.西安航空学院 汽车检测工程技术中心,西安 710077;3.清华大学 汽车安全与节能国家重点实验室,北京 100084)

随着电动汽车技术的不断发展,在电动汽车的开发工程中用行驶的不同工况模拟电动汽车使用的实际道路状况显得越来越重要[1]。电动汽车的实际使用过程中,需要时刻检测电动汽车动力电池的工作电压、容量、温度、车速(驱动电机的转速)等参数[1-2]。电动汽车用的动力电池通常由多个单电池串联或者并联构成,一般串联的单电池数可达到十至几十个[5-8]。在动力电池工作状态参数中,动力电池荷电状态值的准确监测是难点。实际的荷电状态值会受许多因素的影响而表现出不规律的非线性变化[1,9-10],如环境温度、电池老化、充放电电流、充放电深度、充放电效率、自放电等。为了对电动汽车实际行驶过程中动力电池的相关参数进行精确检测,本研究设计了一种基于循环工况的电动汽车动力电池性能模拟测试试验台。该试验台是一套高精度、高可靠性的监测系统,能实时准确地监测到电动汽车动力电池的在线使用状态,并且带有一个可联网的远程监控系统,防止危险情况的发生。它不仅能够模拟电动汽车在不同速度下的行驶工况,并且可以按照事先编制好的循环工况进行不同速度下的曲线运行[2,4,11]。

1 电池性能模拟试验台组成

1.1 试验台结构设计

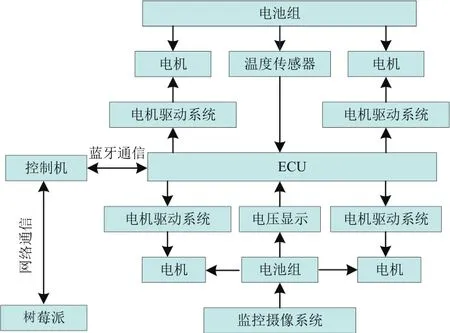

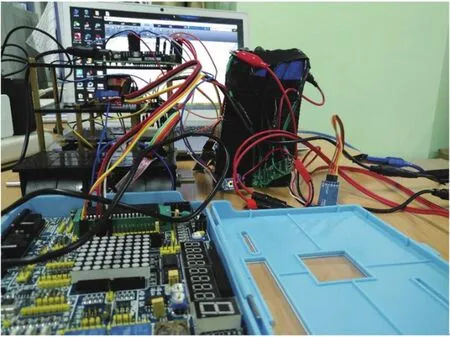

基于循环工况的电动汽车动力电池性能模拟测试试验台主要由树莓派监视控制器、单片机控制器、电机、电机驱动系统、电压与温度传感器、磷酸亚铁锂电池组、蓝牙模块、监测系统等部分组成,整个动力电池性能测试试验台的结构框架设计如图1所示,试验台实物如图2所示。

图1 电动汽车动力电池性能模拟试验台结构框图

图2 电动汽车动力电池性能模拟试验台实物图

本研究主要采用电动智能小车作为试验平台模拟车,该模拟车主要以比亚迪e5作为参考对象,选取电压12 V,电机功率400 W的永磁直流减速电机,前后各安装两个,共4个电机,模拟40 kW的电机转速,同比例缩小160倍。同时对电池进行选择,参考现有的国家相关电池单体、模块或电池包的标准,通过对比亚迪e5电池组进行理论计算,选取磷酸铁锂电池来组装电池组。本次试验使用3.2 V 20 Ah磷酸铁锂单体电池,对其进行4个单体电池串联成12 V的组装,使用B-L4001型磷酸铁锂电池组专用保护板。

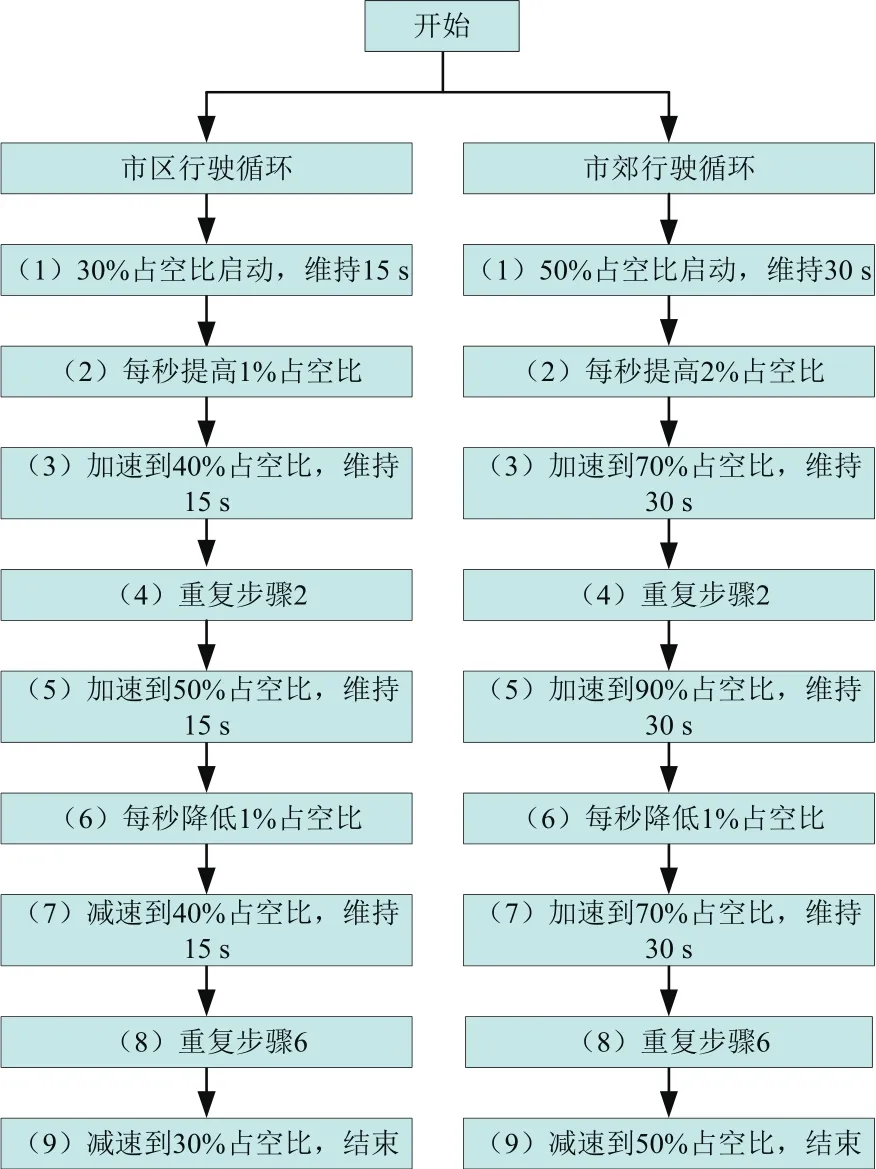

新能源汽车配备的都是单级变速器或减速器,电动汽车的电机转速与车速成固定正比,所以电机的转速越高,车速越快。直流减速电机采用电枢电压调节法控制电机转速,只需要控制电机的占空比(PWM)就可以将电机转速控制在试验所用的运转循环工况范围内。通过对燃油车试验用的市区运转循环与市郊运转循环工况的分析,将车速120 km/h作为电机占空比达到100%的最高车速,按比例加减速,时间间隔15 s为市区一个循环单元,30 s为市郊一个循环单元,提出了基于占空比的电机转速控制循环工况法,具体运转循环工况如图3所示。

采用磷酸亚铁锂电池组作为试验对象,针对电动汽车在循环工况(市区工况和市郊工况不断循环)下动力电池性能参数的检测来搭建动力电池性能模拟测试试验台。利用单片机控制驱动板,改变电机转速来模拟电动汽车市区工况和市郊工况,同时对磷酸亚铁锂电池组的电压及温度参数进行实时检测[11-12]。然后用单片机、电压、温度等传感器元件建立数据采集系统,将采集到的电机转速、电池组温度和电压信息数据在Matlab上编程,分区域实时动态曲线绘图。最后电脑与单片机的数据传递使用无线蓝牙连接,使用树莓派硬件实现局域网内对试验过程的实时监控[13-14]。可联网的监视图像如图4所示。

图3 电机控制流程图

图4 可联网的监视图像

1.2 软件系统设计

电动汽车动力电池性能模拟试验台的软件系统设计参照试验功能要求,主要分为脉冲调速、电压与温度传感器的数据检测、试验台数据处理的GUI画面实时显示三大部分。

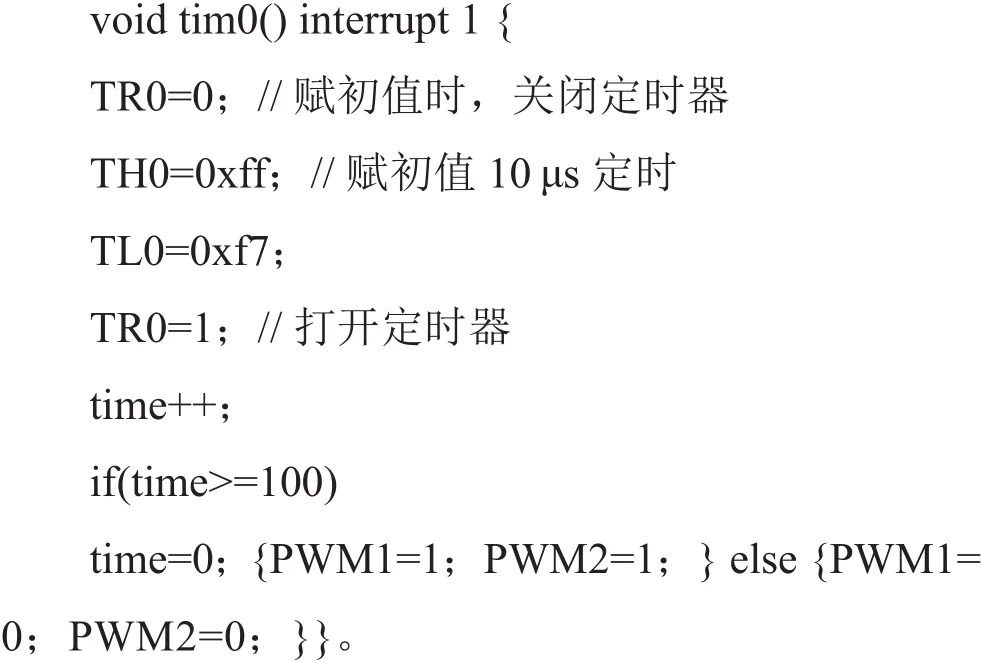

软件系统设计的单片机控制器自带PWM输出口,analogWrite的PWM输出操作本身要占用一个定时器,电压与温度传感器的编程操作使用MSTimer2定时器进行全局中断和attachInterrupt外部中断,并进行AB相编码器的计数操作,与全局循环体内使用analogWrite自动进行PWM占空比变化功能相互影响,所以将PWM调节功能转移至单片机上实现[10]。利用单片机实现指定PWM波形的输出,采用定时器实现对IO口高速通断和延时函数保持波形持续时间。对定时器控制的IO口的通断频率进行调节以改变输出PWM波形的占空比,从而调节电压改变电机转速,使用Arduino单片机对数据进行采集。

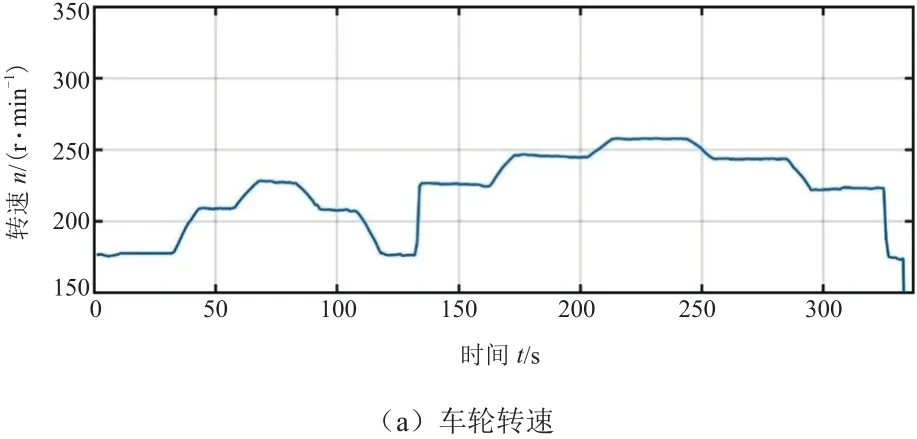

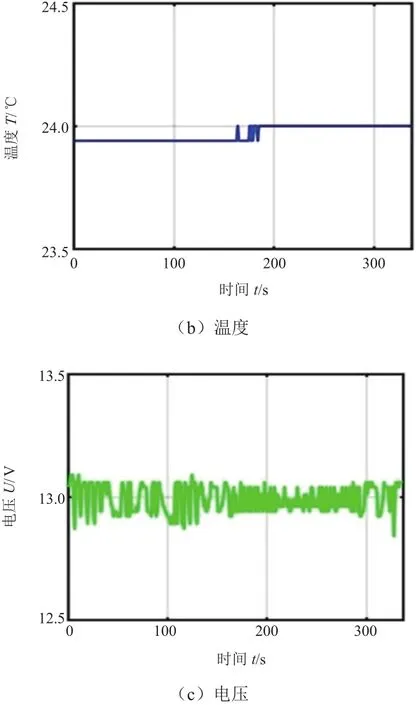

对于温度数据的读取,Arduino控制器支持添加OneWire库文件,通过添加OneWire和Dallas Temperature两个头文件,免去对温度传感器的时序操作,直接通过相应指令来读取温度。读取电压时,通过对电压传感器模块的工作原理进行分析和相应的数据计算,然后程序化。使用电机自带的AB相编码器对电机转速进行检测。单片机通过检测AB相编码器输出的脉冲波形,波形的高低沿突变触发外部中断操作进行计数,从而得出电机转速。最后采用无线蓝牙模块,把数据传回给电脑,使用Matlab进行GUI绘图。Matlab的编程主要分为三大步骤:(1)对全局变量的初始化以及串口的配置如串口号、波特率等[11]。(2)进入主循环,循环内容包括按照指定格式保存试验数据以及创建图形窗口实时绘制动态曲线。(3)结束主循环后,使用importdata函数将保存的完整文本数据提取到矩阵,进行图谱分析。为防止试验过程中操作失误造成电路对电脑的损伤,试验采用蓝牙无线通讯传递试验数据。车轮转速、电压和温度信息实时动态图如图5所示。

图5 车轮转速、电压和温度信息实时动态图

1.2.1 PWM脉冲控制的循环工况

通过单片机内部的两个定时器来实现PWM功能,分别使用T0和T1控制占空比和频率。设置T0和T1的初值,改变输出PWM波形的频率和占空比,在T0定时中断使控制的IO口输出高电平,在这个中断过程中使用T1使IO口输出低电平。本试验台的设计需要固定频率、不同占空比的波形,使用一个定时器。确定本试验使用的PWM工作频率,输入PWM频率太高电机会产生异响,太低电机易产生抖动,借鉴其它试验台的设计,频率采取1 000 Hz。设置一个全局变量p作为主题函数和中断子程序的参数传递。在中断程序中设置一个变量t,当t到达100时清零,保证频率为1 000 Hz。主体函数中改变p的值来影响PWM占空比的改变,p取值范围为0~100。在中断子程序中设定判断条件,如果t≤p则IO口通,否则IO口关,这样PWM的占空比即为p%。借鉴六工况循环,设定以下两种循环模拟形式。如图5所示,模拟市区行驶循环,有中低速行驶频繁加速、减速的特点;模拟市郊行驶循环,特点是中高速长时间行驶,加速度大频率低[12]。

单片机的P2.0和P2.1为PWM脉冲波输出口,声明单片机的P2.4~P2.7为L298N的逻辑控制口。L298N与单片机的电路连接如图6所示,主体函数中置IN2和IN4对应脚为高电平,IN1和IN3对应脚为低电平,L298N电机电源端即可正常供电。然后操作定时器,利用中断函数实现PWM占空比的转换。开启中断后编写中断函数功能实现占空比的控制,代码如下:

1.2.2 温度、电压数据采集系统

温度数据采集系统软件设计主要分为三大步骤:初始化、数据写、数据读。首先进行初始化操作,单片机给传感器发出一个低电平脉冲,时间在480~960 μs之间,然后恢复总线为高电平,可以看作是复位脉冲。紧接着在传感器正常工作的情况下,480 μs内单片机会在单总线上检测到低电平,即传感器应答的存在脉冲。当收到低电平“复位脉冲”信号时,总线恢复高电平后延迟15~60 μs,响应回复“存在脉冲”信号,在初始化之后对温度传感器进行数据写操作,最后进行数据读。执行读暂存器指令(指令代码0BEH),读取传感器内部RAM的9字节内容。转换温度后存储的温度值都是补码,读取存储值后进行转换原码操作。温度采集流程如图6 所示。

电压传感器基于分压原理工作,将输入端电压缩小5倍转换为模拟电压。Arduino通过读取到的模拟值计算得出实际电压。因为Arduino所使用的AVR处理器采用10位AD,所以将0~5 V的模拟电压转换为0~1 024的模拟值。

图6 温度采集流程图

2 试验台性能测试

2.1 试验台电压精度测试

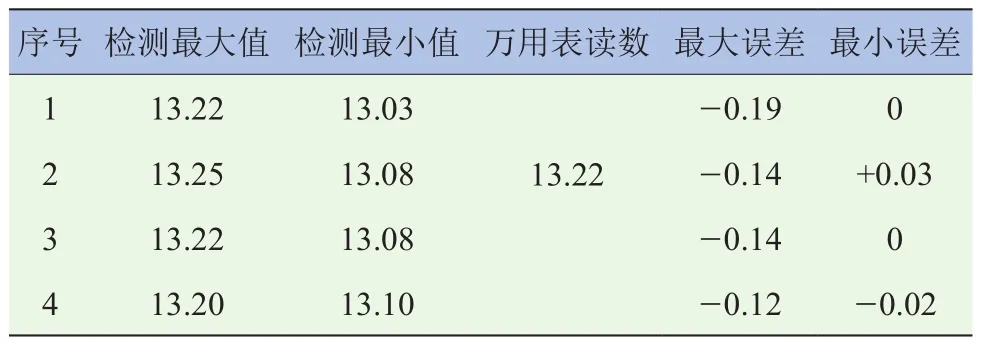

对于电压精度检测,试验一是在动态下检测串联不同单体电池个数的电池组电压,每个电池组测量60次作为一次样本,和高档数字显示万用表的对比结果见表1。

表1 静态检测精度数据 V

试验二是在电机模拟工况时检测电压传感器精度,随机采样60组数据为一次样本,和万用表的对比结果见表2。

表2 动态检测精度数据 V

通过上述试验得知电压检测模块在静态检测时最小误差0 V,最大误差0.07 V。由于电机通电瞬间电池组有压降,并且在单片机通过PWM控制电机时产生高频噪音,造成动态检测时电压传感器波动幅度较大,不过最小误差在检测范围内,说明不影响模块的精确测量。

2.2 试验台温度精度测试

对于温度精度检测,也进行了两个试验。试验一是在动态下检测串联不同单体电池个数的电池组温度,每个电池组测量60次作为一次样本,和高档数字显示万用表测量的真实值进行对比。试验二在电机模拟工况时检测电压传感器精度,随机采样60组数据为一次样本,和万用表测量的真实值进行对比。由于电动汽车工作过程中电池组温度变化短时间不是很剧烈,长时间使用变化剧烈,温度测量检测最大误差为 ±0.5 ℃,工作范围为-10 ℃~85 ℃,设计中精度设置取用12位精度,0.062 5 ℃增量递增。最终电动汽车动力电池电压检测的最大测量误差为0.28%,温度检测的最大误差为0.625%。

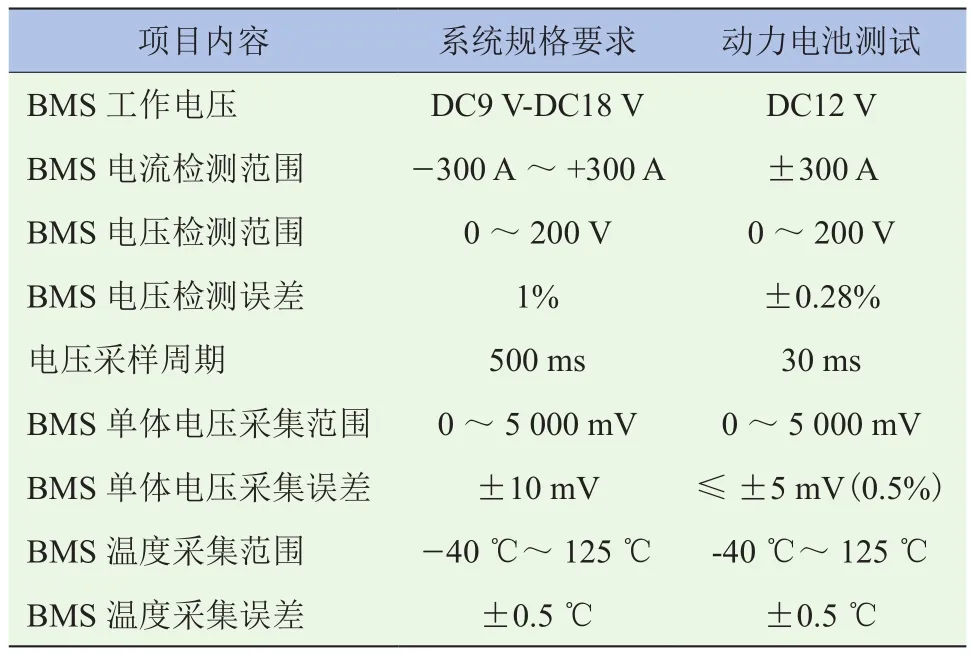

2.3 国家标准与试验数据对比

该试验台的磷酸铁锂电池组有5个(图2中给出的实物图只是一个动力电池组),每个磷酸铁锂电池组有4个单体电池。也可以把磷酸铁锂电池组用8个单体电池做成一组,一般纯电动汽车动力电池的数量是根据车辆使用要求来确定的,一个动力电池包由几十甚至上百个动力电池组构成,一个动力组由4~10个左右的动力电池单体组成。对于动力电池管理系统的精度来说,该试验台主要考虑动力电池组的总电压、总温度的精度,文中针对磷酸铁锂电池组测试的结果,只是代表此电池组类型在循环工况下的总电压、总温度的精度符合国家相关电池单体、模块或电池包的标准,对于更复杂的工况需要下一步继续深入研究。表3为动力电池检测国家标准与试验数据的对比。

表3 动力电池检测国家标准与试验数据对比

3 循环工况的电动汽车动力电池性能模拟试验

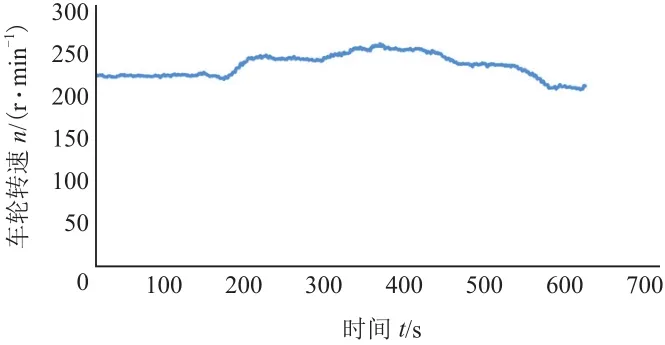

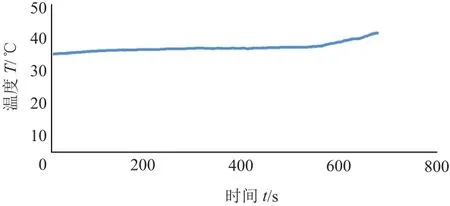

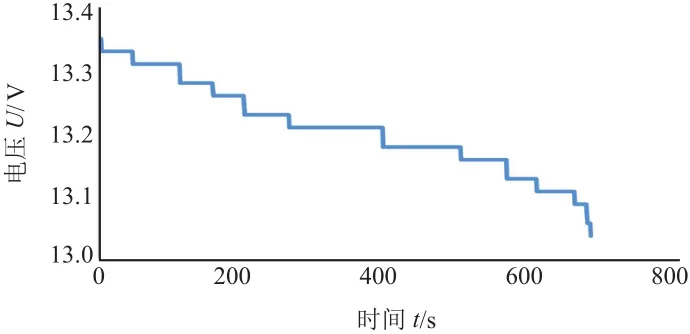

基于循环工况的电动汽车动力电池性能模拟试验台可以模拟电动汽车市区工况和市郊工况时动力电池的车轮转速、电压和温度信息,实时绘制数据的动态曲线图并完成对试验数据的文本存储,如图5所示。循环工况下的车轮转速、动力电池温度、动力电池电压变化情况如图7~9所示。

图7 循环工况下的车轮转速变化情况

图8 循环工况下的动力电池温度变化情况

图9 循环工况下的动力电池电压变化情况

4 结论

本文设计了基于循环工况的电动汽车动力电池性能模拟试验台,包括试验台的结构组成和软件设计,搭建了具有模拟电动汽车市区工况和市郊工况的动力电池电压和温度数据的检测平台。通过测试试验分析验证了试验台设计的有效性,试验数据表明:该试验台可用于模拟电动汽车实际使用过程中动力电池的性能测试,能够有效地检测电压、温度,电压检测的最大测量误差为0.28%,温度检测的最大误差为0.625%。该试验台不仅能够模拟电动汽车在不同速度下的行驶工况,还可以按照事先编制好的循环工况进行不同速度下的曲线运行。该试验台结构设计合理,软件设计及数据采集方法科学可靠,除在室内使用外,可在此基础上小型化并进一步完善,能够满足电动汽车使用中的动力电池监测和保证正常运行的需要,有利于提高电动汽车的使用性能和安全性。电动汽车动力电池性能的好坏极大地影响着电动汽车的续驶里程,对于动力电池性能的检测不光是动力电池生产企业充放电检测,更应该在汽车整个运行过程中进行检测,如何更好地模拟汽车在各种运行工况下的动力电池性能和安全性检测,是未来电动汽车动力电池方面重要的研究内容之一。