大功率逆变器散热设计

赵红璐 朱永元 张 银

大功率逆变器散热设计

赵红璐1朱永元2张 银1

(1. 中国矿业大学电气与动力工程学院,江苏 徐州 221000;2. 国网张家港市供电公司,江苏 张家港 215600)

本文研究了大功率逆变器中IGBT模块的散热设计。大功率IGBT模块在功率变换系统、无功补偿系统等领域有着广泛的应用,随着系统尺寸重量向着轻小化方向发展,IGBT模块单位体积内的散热量越来越高,严重危害了系统的稳定运行,因而对IGBT模块的热分析、热管理成为大容量IGBT技术发展的重要研究方向。本文提供了一整套的散热设计方法:首先对IGBT模块在实际工作电压电流下的损耗进行了分析计算,接下来提出了一种考虑IGBT模块内NTC热敏电阻的新型等效热路图,通过该等效热路图可较快速准确地进行结温以及热阻的计算,最后利用ANSYS的DesignXplorer模块对影响散热器热阻的关键参数进行了定量分析,并对散热系统的散热效果进行了仿真和试验分析,证明散热设计的准确性。

逆变器;IGBT模块;散热设计;等效热路图

用于功率转换和电机控制的绝缘栅双极晶体管(IGBT)模块在电动汽车、火车、不间断电源以及风力涡轮机中有着非常广泛应用。近些年来,随着功率等级的提高以及功率模块小型化的不断推进,IGBT功率模块不可避免地要散发出更多的热量,也就是功率损耗体现为功率模块发热。在混合电动汽车的应用中[1],IGBT模块的热流密度已经达到100~150W/cm2[2],并且随着容量的增大和开关频率的增高,下一代的IGBT模块的热流密度有计划上升至500W/cm2[3]。在这种情况下,对IGBT模块的热分析成为大容量先进IGBT模块技术发展的主要壁垒。

现阶段的对大功率IGBT模块的研究主要集中3个方向。

1)对IGBT模块的损耗计算。文献[4-5]在分析损耗计算时忽略了功率器件结温对损耗的影响。文献[4]结论的成立的条件是器件的开关能量损耗与其承受的电压呈线性关系。文献[5]在对NPC型IGBT模块进行分析的时候认为中间的钳位二极管和上下两个反恢复二极管的损耗完全相同,实际上它们的导通时间是不同的,因而产生的损耗也是不同的。

2)对整个散热模型的等效热路图进行精确化等效。文献[6-7]等对现阶段的等效热路图进行了改进,提出了3-D热阻抗等效模型,并将热耦合等因素考虑了进去,但是这种热阻抗模型过于复杂,而且只对IGBT芯片内部结构进行了等效,因而适用于外围电路简单的散热。

3)对新型散热方式的研究。文献[8]提出了新型的水冷风冷相结合的冷却办法,但造价较高。现如今的热管冷却,微通道冷却效果都很好,但是缺点在于前期的经济成本过高。

本文第一部分对IGBT模块在实际工作电压电流下的损耗进行了分析计算,第二部分提出了一种考虑IGBT模块内NTC热敏电阻的新型等效热路图,通过该等效热路图可较快速准确地进行结温以及热阻的计算,第三部分利用有限元分析软件ANSYS中的DesignXplorer模块对影响散热器热阻的多个关键参数进行了定量分析,最后一部分对各个参数影响下散热系统的散热效果进行了仿真和试验分析,仿真和实验结果证明了等效热路图的实用性以及散热设计的准确性。

1 损耗计算

1.1 器件及散热方式的选择

大功率逆变器这样一个集众多电力电子器件于一身的装置,其内部的器件如果不能够在自己正常的温度区域内动作,不仅不能够对电网进行补偿,反而会对电网的正常工作带来影响。本文主要研究的是三电平中点钳位拓扑结构大功率逆变器,逆变器工作时的额定电路参数见表1。

表1 额定工作参数

为了能够满足这些参数要求,选择的开关器件是SKIM601TML12E4B型号的三电平IGBT模块。

强迫风冷散热技术是目前技术最成熟也是最常用的技术,对于中、大功率转换应用来说,强迫风冷散热技术也是最为经济的一种散热方式。

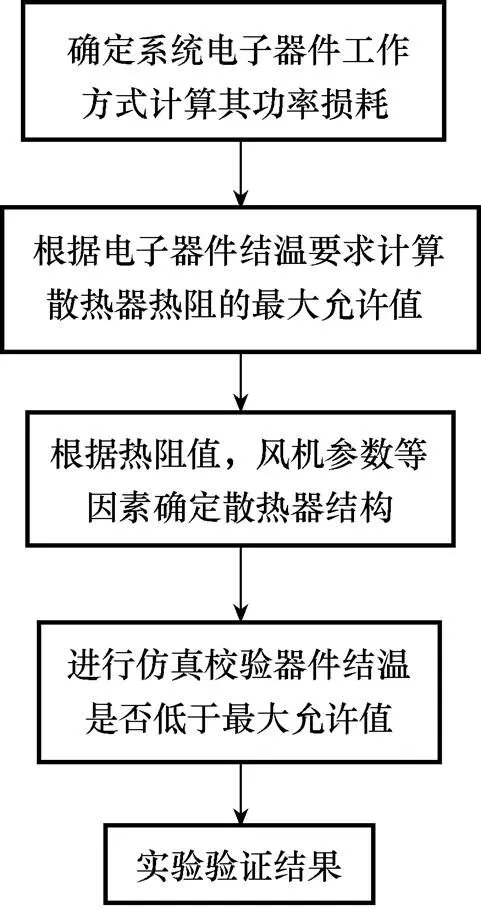

目前对于强迫风冷散热技术已经有了部分研究,图1是强迫风冷散热设计的一般步骤[9-11]。

图1 散热设计流程图

1.2 损耗计算

在IGBT模块选定后,根据逆变器的工作状态参数就可以进行损耗计算。

IGBT模块中产生损耗的主要器件是IGBT及其反并联的二极管,二极管钳位式三电平变换器还包括钳位二极管,反并联二极管和钳位二极管一般都使用快恢复二极管。损耗计算一般包括三个部分:导通损耗、断态损耗和开关损耗。在这其中断态损耗时的电流非常小,因而包含电流电压乘积值的损耗值将会很小,完全可以忽略不计。

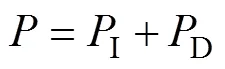

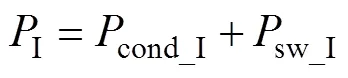

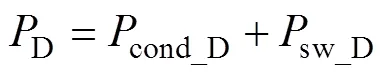

IGBT模块的总损耗包括开关器件IGBT的损耗I和快恢复二极管的损耗D,如式(1)所示。

开关器件IGBT的损耗I又包括导通损耗cond_IGBT开关损耗sw_IGBT如式(2)所示;同理,快恢复二极管的损耗D可由式(3)表示。

1)导通损耗计算

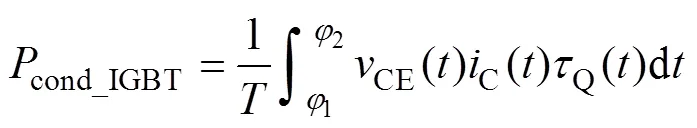

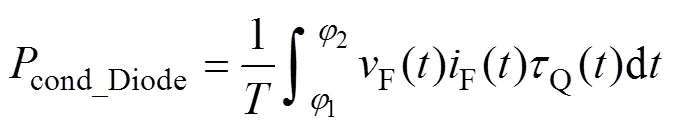

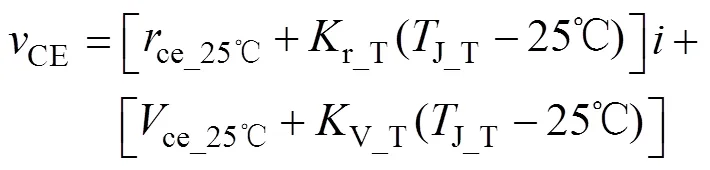

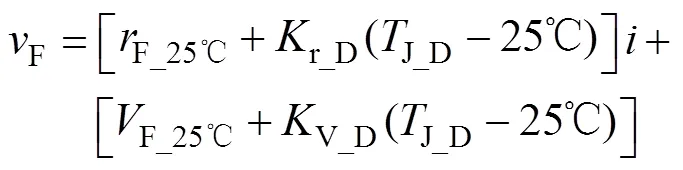

导通损耗的产生是因为初始饱和压降和导通电阻的存在,当有电流通过的时候,这些比理想开关器件多出来的物理量便以损耗的形式表现出来,单个IGBT、快恢复二极管的导通损耗表达式如下:

电流的实时表达式为

上述通式中存在的未知量1和2,它们其实就是各个开关器件的导通时间。不处于对称结构的开关器件的导通时间是不同的,例如同一上半桥臂的两IGBT或二极管,以及中间的钳位二极管,本文可以根据文献[14-15]中的分析方法得到各个器件的导通时间,进而可以计算出损耗值。

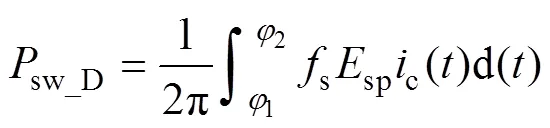

2)开关损耗计算

开关损耗来自于半导体器件开关过程中的能量损耗。开关损耗可以通过对开通或者关断时的电压以及流过的电流的乘积进行积分来得到。一个开关周期内IGBT和快恢复二极管的开关损耗[16-17]如下:

式中,s表示载波频率;on、off分别表示额定条件下单个IGBT的开通损耗和关断损耗;SP表示额定条件下单个快恢复二极管的关断损耗;swT_VI、swD_VI分别表示电压电流对IGBT和二极管开关损耗的影响系数;rated表示额定电流,rated表示额定电压;dc指的是桥臂电压;swT_T、swD_T指的是IGBT和二极管开关损耗的温度影响系数。

与通态损耗类似,计算开关损耗时,由于各个开关器件的导通时间不同,上述公式中的1和2也是不同的,同样也是根据文献[14-15]中的各个器件导通时间分析法进行分别计算。

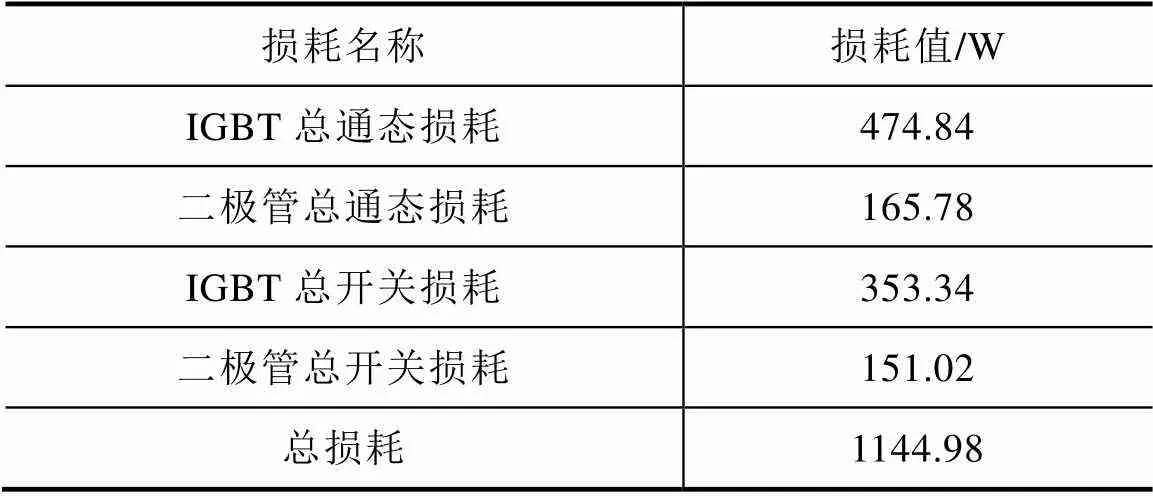

表2 损耗计算值

2 等效热路图

在决定散热器具体参数这个环节中,最主要的部分是散热器热阻的确定,而得到散热器热阻的方法一般是通过等效热路图[18]。

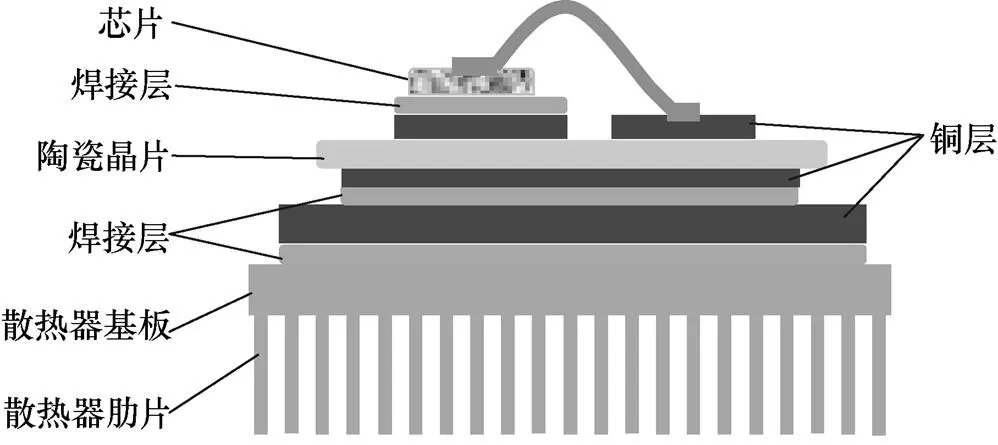

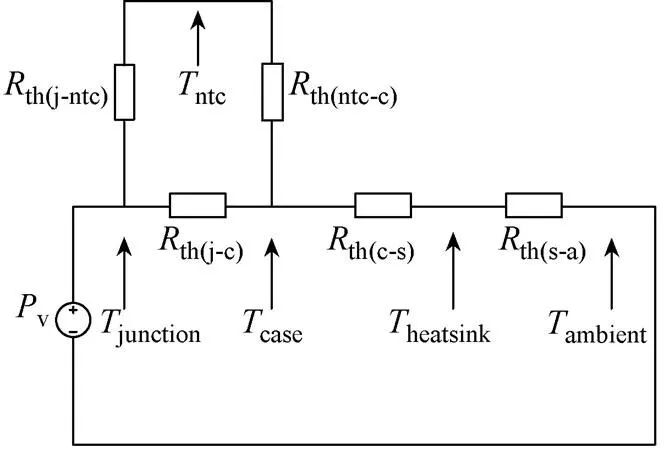

图2是IGBT模块的散热器模型,热量从IGBT芯片经过一层层的封装、焊层通过热传导的传热方式到达散热器的基板以及散热器翅片,最后经过热对流的传热方式将热量扩散到空气中。如果将电流源等效为IGBT模块的功率损耗v,箭头所指的节点电压等效为该节点的温度,将电阻等效为散热系统各个器件的热阻[19]。根据这个模型能够总结出热阻等效电路图,如图3所示。

图2 IGBT模块散热器模型

图3 等效热路图

图3中,ntc表示NTC热敏电阻的温度;junction可简写为j表示IGBT或二极管芯片的结温;case可简写为c表示IGBT模块封装外壳的壳温;heatsink可以简写为s表示散热器的温度;ambient可简写为a表示大气温度。th(j-ntc)为开关器件与NTC热敏电阻之间的热阻;th(ntc-c)为NTC热敏电阻与IGBT封装外壳之间的热阻;th(j-c)为开关器件与IGBT模块封装外壳之间的热阻;th(c-s)为IGBT封装外壳和散热器之间的热阻;th(s-a)为散热器到大气的热阻。

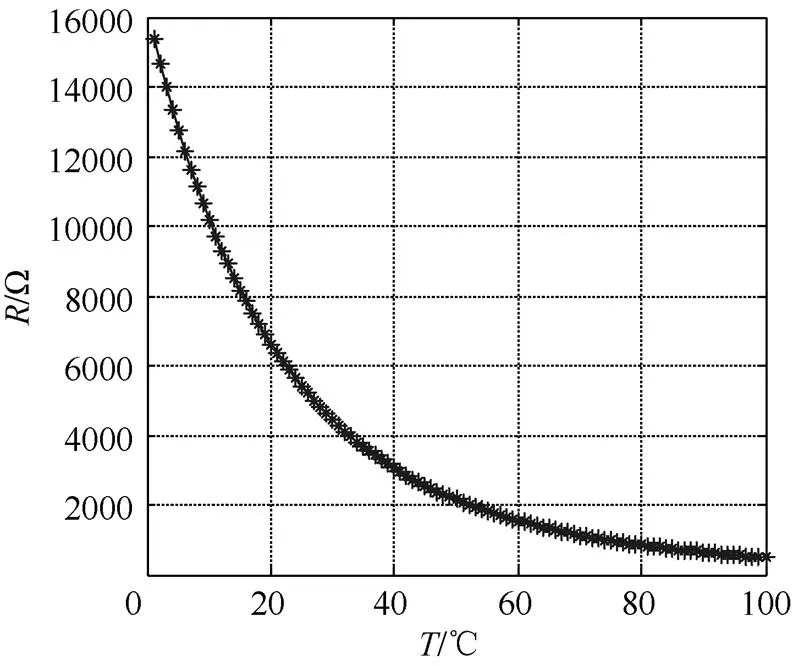

图3是考虑了NTC热敏电阻芯片的热路模型。NTC热敏邦定芯片是安装在硅芯片附近,可以视为一个温度传感器,用来精确测量温度装置的设计。由于热阻th(j-ntc)的值很小,所以在这里我们忽略这个热阻值,近似地认为NTC热敏电阻的温度就是IGBT模块开关器件的结温。这里NTC热敏电阻的温度是可以测量的,把IGBT模块内的热敏电阻作为分压电路的一部分,通过测量其电压值来得到电阻值。一般数据手册中会给出热敏电阻的电阻值和温度值的关系式,由此得到的热阻随温度变化的曲线图如图4所示。

图4 热敏电阻温度特性图

根据实时测量的电压值,就可以得到热敏电阻的温度值了,也就相当于得到IGBT模块的结温。

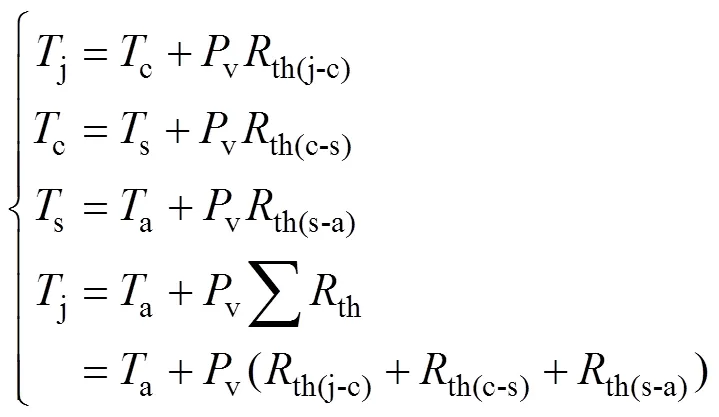

从上述等效热路图3可总结得到各个节点的温度情况:

由上述式(12)可以看出,某一节点温度、功率损耗以及热阻这三个变量中,知道其中任意两个就能够得到另一个参量的值,在这里IGBT模块的最大结温是已知量:150℃,总损耗值已经由上一小节给出,那么我们可以得到最大结温允许值下的热阻值,只要各个部分的热阻值之和小于该值,理论上该器件工作时的结温就不会超过最大允许值,也就是器件能够稳定运行。在上述等效热路图中的所有热阻中,th(c-s)是管壳与散热器界面的热阻,这个热阻值取决于接触面的大小以及压紧程度等,在接触界面涂抹导热性能较好的导热硅胶可以减少热阻值。其他的相关的热阻值th(j-c)、th(j-ntc)、th(ntc-c)一般都由IGBT模块内部芯片的安装以及其封装技术决定的,因而为了减小结温j能够减小的就是散热器到空气的热阻th(s-a)。

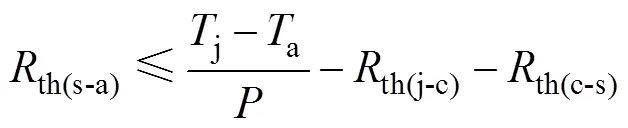

那么由上式(12)可得

其中数据手册可知该型号的IGBT封装模块从芯片到散热器的热阻th(j-c)、th(c-s)。由此得到散热器最大热阻不超过0.05。

3 散热器热阻数学模型

强迫风冷散热系统中的轴流风机风量参数一个重要的影响因素,其能够决定散热器肋片间的对流强度。本文选用的风扇是CROWN品牌DP201A 2123HST.GN型号的交流风扇,具体参数见表3。

表3 风机参数

上文已经给出了散热器的最大热阻,接下来就来分析散热器的具体参数是怎样影响散热器热阻值的。本文讨论的散热器的材料是铝,因而材料性能包括导热系数、气流导热率和散热材料的密度对散热器热阻的影响不在本文的考虑范围内。在散热器材料的热阻确定的情况下,尽可能地去均衡散热肋片数目、肋片厚度以及基板厚度之间的关系使得总的表面积更大是散热设计环节最为重要的一部分。下文就来研究如何建立散热器热阻的数学模型。

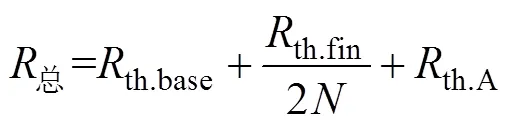

根据文献[5],散热器到空气的总热阻包括散热器基板热阻th_base、散热器翅片热阻th.fin以及散热器翅片间的对流热阻th.A,如图5所示。

式中,N表示散热器翅片数目。

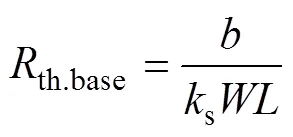

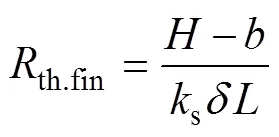

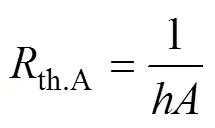

而基板热阻、翅片热阻以及翅片间的对流热阻又可以表示为

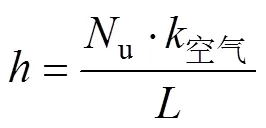

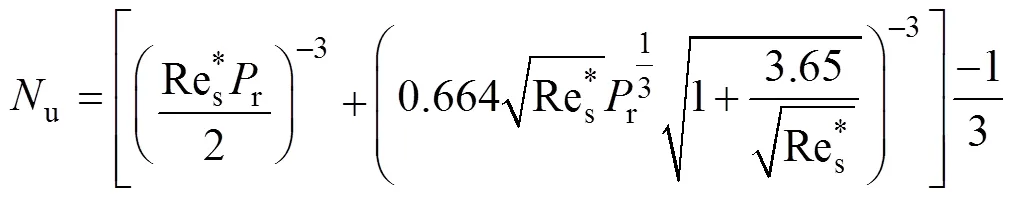

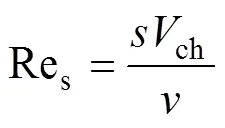

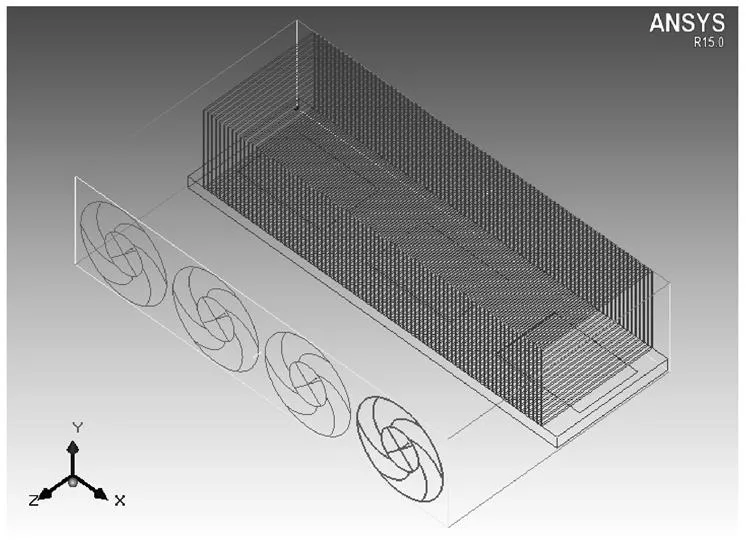

对流热阻中的对流传热系数可以由下式得到

式中,ch为平均通道流速;为冷却空气的运动粘度,一般取值1.91×10-5m2/s。

经过上述减少变量的过程,接下来就可以利用ANSYS软件的DesignXplorer模块,以散热器的最小热阻为目标函数定量地分析基板厚度、散热器翅片数目以及散热器翅片厚度对散热器热阻的影响。

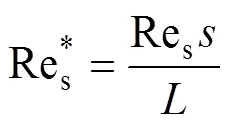

首先在ICEPAK中搭建出整个的散热系统的模型,如图6所示。为了使散热效果更好,本文充分利用散热器的空间,在散热器的侧面装配了4个轴流风机。

图6 仿真模型图

4 仿真实验

本小节分析了采用控制变量的方法,在ANSYS中DesignXplorer模块中只改变散热器基板厚度、翅片数目、翅片厚度其中一个变量,研究其对散热器热阻的影响。

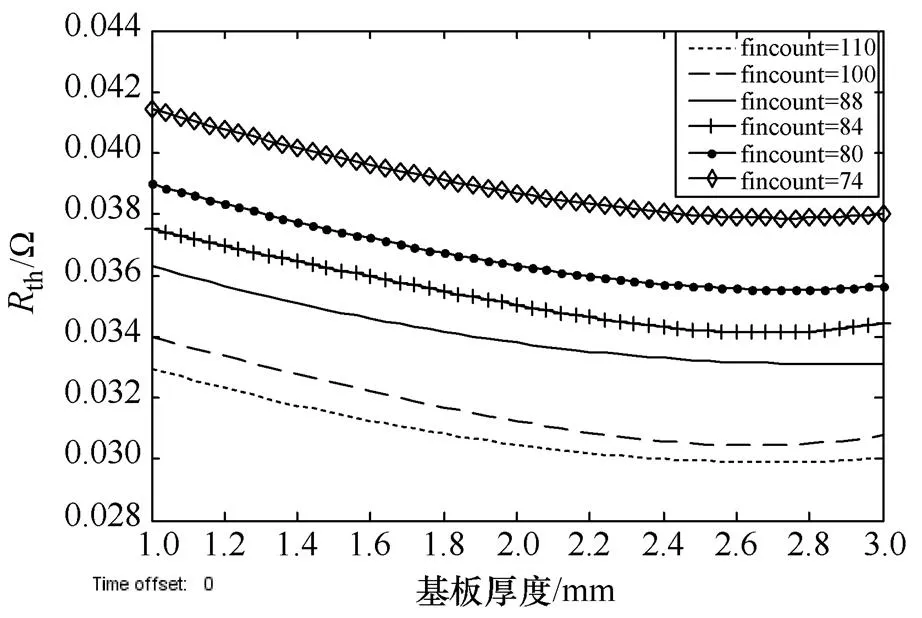

图7为散热器翅片厚度为2mm时不同翅片数目下基板厚度对散热器热阻的影响曲线。设定散热器的基板在1~3mm之间变化。随着基板厚度的增加,散热器热阻均是先减小,但是当基板厚度超过2.5mm之后散热器的热阻开始慢慢增大了,这是因为如果基板过厚,散热器的翅片会变短这样一来,散热器的散热面积减小,不利于散热。从图7中还可以看出,翅片数目的增大会使整个热阻曲线下移,也就是使得整个散热器的热阻减小,这是因为翅片数目的增多会使散热面积增大,利于散热。其他翅片厚度下的热阻曲线的变化规律类似。

图7 基板厚度对散热器热阻的影响

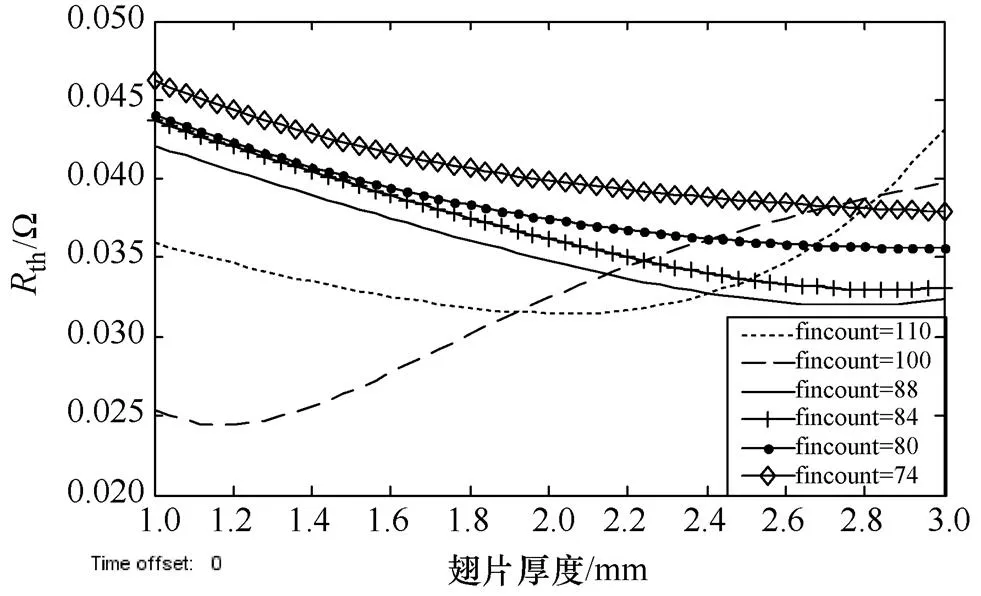

图8为散热器基板厚度为1.5mm时不同翅片数目下翅片厚度对散热器热阻的影响曲线。设定翅片厚度在0.5~3.5mm之间变化。这组曲线是存在共同点的,那就是随着散热器翅片厚度的增加,散热器热阻先减小,但是当翅片厚度增加到一定厚度时散热器的热阻就开始增大了,这是因为翅片厚度的增加伴随的是翅片数量的减小以及过厚的翅片不利于热量快速地通过热对流被带到空气中。从这一组曲线还可以看出不同的翅片数目对下的翅片厚度对热阻的影响还是有较大的不同的,随着翅片数目的增大,散热器热阻曲线会下移,当翅片数量为110时,热阻就开始增大了,并且随着翅片变厚的曲线接近与指数增长,这是因为如果翅片数目很多加上翅片厚度很厚,那么散热器的风道就会变得很窄,不利于热量热对流到空气中。

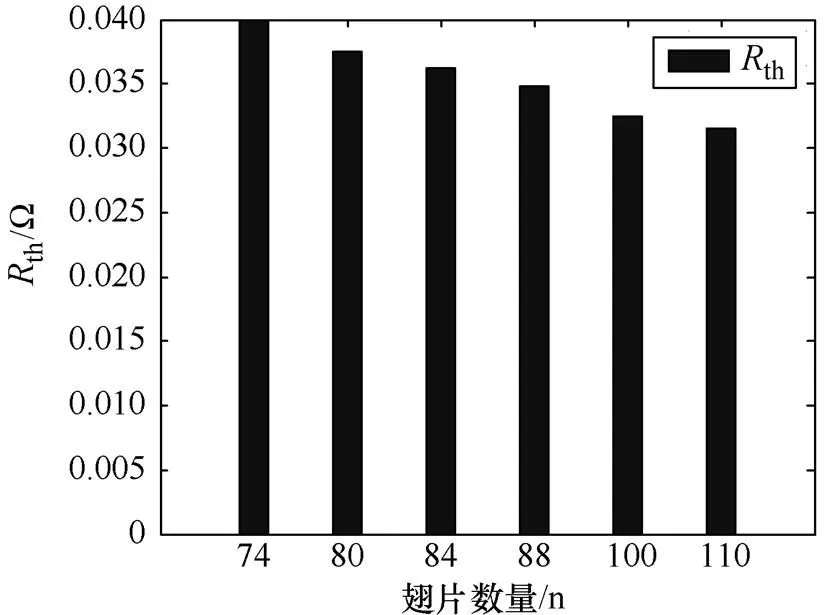

图9为散热器翅片厚度为2mm,基板厚度为1.5mm时翅片数目对散热器热阻的影响柱状图。设定散热器的翅片数目在74到110个之间变化。随着翅片数目的增加,散热器热阻单调减小。这是因为翅片数目的增多带来的是散热面积的增大,利于热量散出。但是如果翅片数目继续增大的话,对散热器热阻的影响就比较小了。

图8 翅片厚度对散热器热阻的影响

图9 翅片数量对散热器热阻的影响

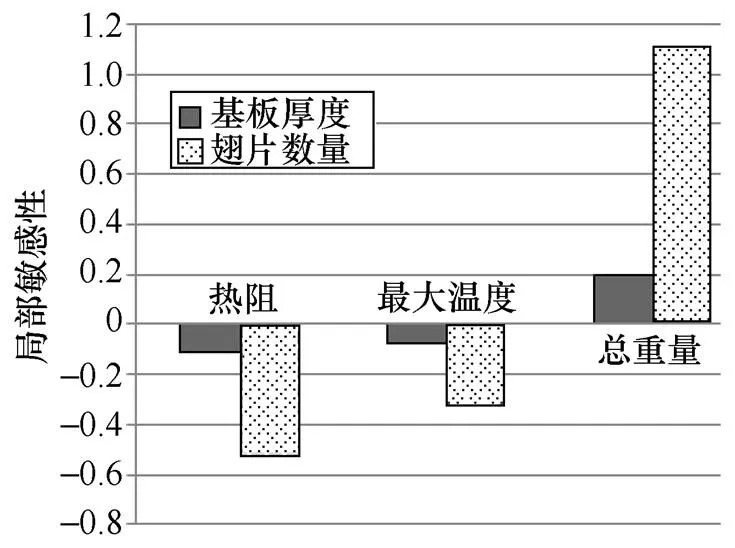

图10为散热器热阻的局部敏感性图表,反映了散热器基板厚度和翅片厚度两个连续变量对散热器热阻、系统最大温度以及散热器总重量的影响程度,可见相对于翅片数量,散热器的基板厚度对这3个变量的影响较小。

图10 局部敏感性图表

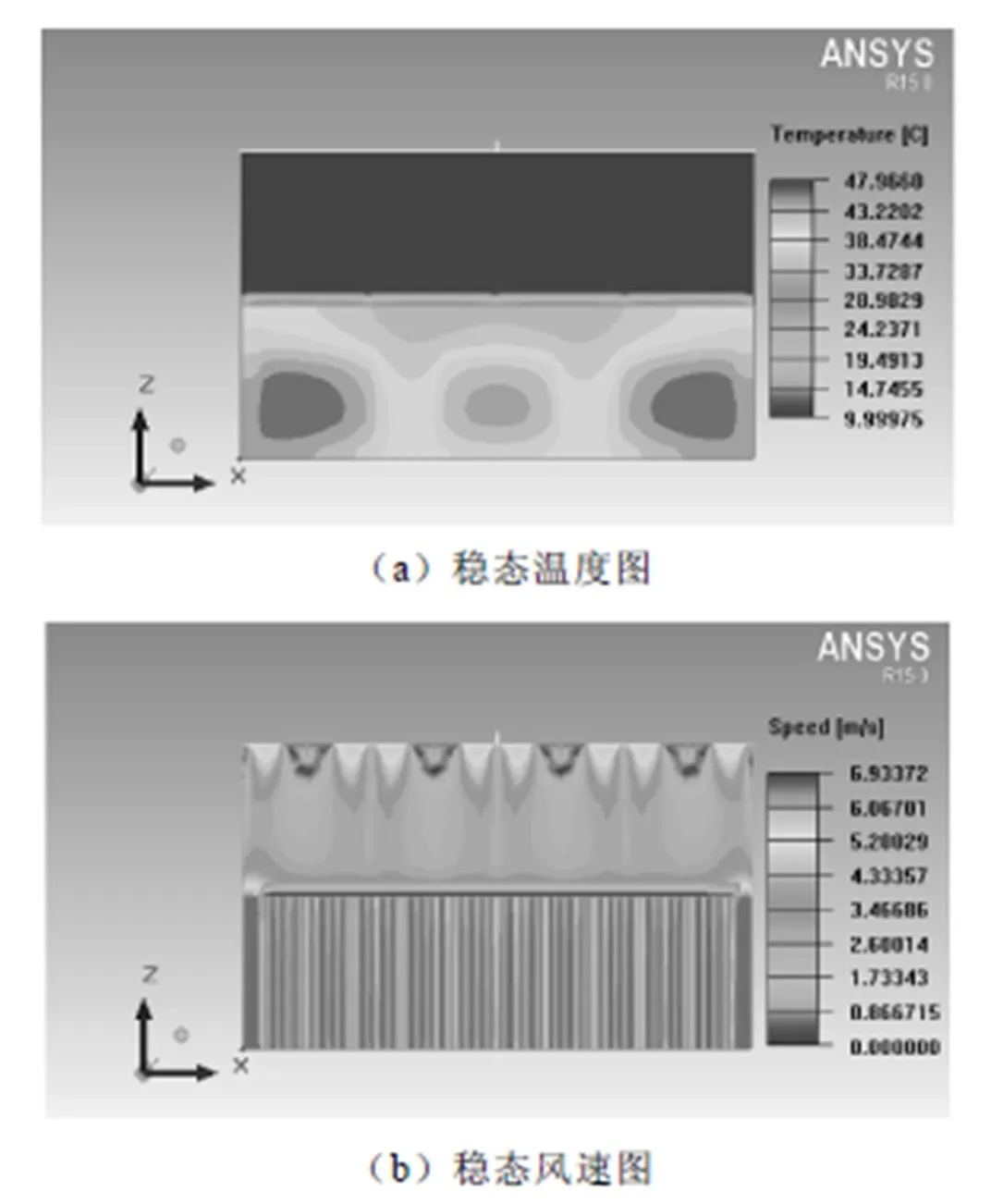

通过上述分析的最佳基板厚度:2.8mm、最佳翅片数目:100个,以及最佳翅片厚度:1.16mm搭建模型,仿真的稳定温度图以及风速矢量图如图11所示。在这组散热器参数下的热阻值为0.02,小于第3小节由式15推算出的最大热阻值。

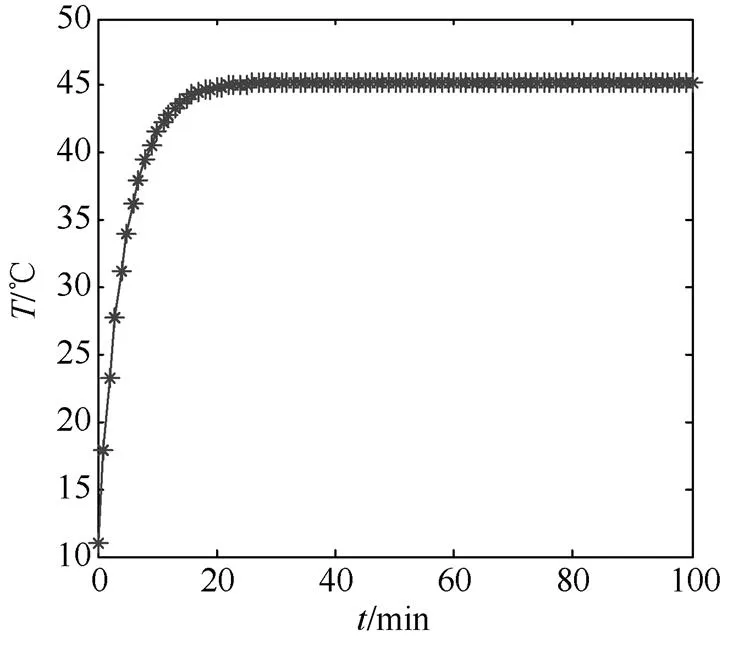

图12为根据模型搭建的实验台。图13为使用红外成像仪拍摄的稳定时的温度图。图14为根据等效热路图读取的NTC热敏电阻的温度数据图。

图11 逆变器稳态仿真结果图

图12 实验平台

图13 实验温度图

综合观察仿真结果图、实验红外成像仪图像以及实验热敏电阻温度图,显示最终的稳定温度均在45℃~50℃之间,温升约40℃,充分说明了散热设计的有效性以及热阻抗电路图的准确性。

图14 NTC热敏电阻温度图

5 结论

本文主要分析了大功率逆变器在工作电流为200A时的损耗计算方法,以及在损耗计算基础上提出了基于NTC热敏电阻的热阻等效热路图,并进行了散热设计。在理论分析后进行了实际的仿真及实验检验,最终证明了散热设计的有效性。

[1] Mudawar I, Bharathan D, Kelly K, et al. Use of graphene-based film for efficient cooling of electronics[J]. Science Foundation in China, 2015, 32(4): 18.

[2] Liu Chunkai, Chao Yunlin, Yang Shujung, et al. Direct liquid cooling for IGBT power module[C]// International Microsystems, Packaging. Assembly and Circuits Technology Conference, 2014 9th.

[3] Peng, Lei, Liu, et al. Sequential RBF surrogate-based efficient optimization method for engineering design problems with expensive Black-Box functions[J]. Chinese Journal of Mechanical Engineering, 2014, 4(6): 1099-1111.

[4] Diekerhoff S, Bernet S, Krug D. New perturb- ation technique for transient analysis and its applications in DC-DC pwm switching power converters[J]. Journal of Electronics(China), 1997, 20(4): 357-366.

[5] 陈权, 王群京, 姜卫东, 等. 二极管钳位型三电平变换器开关损耗分析[J]. 电工技术学报, 2008, 23(2): 68-75.

[6] Hui Li, Liao Xinglin, Zheng Zeng, et al. Wind-induced response analysis of a wind turbine Tower including the blade-tower coupling effect[J]. IEEE Transactions on Energy Conversion, 2009, 32(11): 1573-1580.

[7] Amir S B, Ke Ma, Pramod G, et al. A spatially weighted degree model for network vulnerability analysis[J]. Geo-Spatial Information Science, 2011, 4(4): 274-281.

[8] Chen Yiyi, Yan Yuying, Li Bo, et al. Thermal characterization analysis of IGBT power module integrated with a vapour chamber and pin-fin heat sink[C]//PCIM Europe 2017, 16-18 May 2017, Nuremberg, Germany.

[9] Liu Jian, Quan Quanbao. Optimization design of the stratospheric airship's power system based on the methodology of orthogonal experiment[J]. Journal of Zhejiang University-Science A (Applied Physics & Engineering), 2013, 16(1): 38-46.

[10] 刘建设, 申涛. 电子元器件散热器的设计与研究[J]. 机电信息, 2010, 15(24): 125-126.

[11] 毛志云, 王艳, 姚志国, 等. 基于ICEPAK的SVG功率柜散热系统分析[J]. 电气技术, 2016, 17(1): 72-75, 86.

[12] 杨旭, 马静, 张新武, 等. 电力电子装置强制风冷散热方式的研究[J]. 电力电子技术, 2000(4): 36-38.

[13] 王群京, 陈权, 姜卫东, 等. 中点钳位型三电平逆变器通态损耗分析[J]. 电工技术学报, 2007, 22(3): 66-71, 90.

[14] 景巍. 大功率三电平变频器功率器件损耗研究[D]. 中国矿业大学, 2011.

[15] 徐世周. 大功率三电平逆变器热稳定性分析与控制关键技术研究[D]. 中国矿业大学, 2016.

[16] 陈权, 王群京, 姜卫东, 等. 二极管钳位型三电平变换器开关损耗分析[J]. 电工技术学报, 2008, 23(2): 68-75.

[17] 景巍, 谭国俊, 叶宗彬. 大功率三电平变频器损耗计算及散热分析[J]. 电工技术学报, 2011, 26(2): 134-140.

[18] 白保东, 陈德志, 王鑫博. 逆变器IGBT损耗计算及冷却装置设计[J]. 电工技术学报, 2013, 28(8): 97- 106.

[19] 胡建辉, 李锦庚, 邹继斌, 等. 变频器中的IGBT模块损耗计算及散热系统设计[J]. 电工技术学报, 2009, 24(3): 159-163.

[20] 张健. 电力电子器件及其装置的散热结构优化研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

Thermal design of high-power inverter

Zhao Honglu1Zhu Yongyuan2Zhang Yin1

(1. School of Information and Electrical Engineering, China University of Mining and Technology, Xuzhou, Jiangsu 221000; 2. Zhangjiagang City Power Supple Company of the State Grid Electric Power Co., Ltd, Zhangjiagang, Jiangsu 215600)

This paper focuses on the thermal design of High-power inverter. IGBT modules have been widely used in power systems, as well as in reactive power compensation systems. With the trend of smaller size and lighter weight of the system, the heat dissipation within unit volume is consequently becoming higher, endangering the operation of the system. This paper provides a full set of thermal design: first, the loss of IGBT module in real working condition is analyzed; Then, a new type of thermal impedance network of NTC thermistor is put forward, with the help of the circuit, the junction temperature and thermal resistance could be calculated more quickly and accurately; finally, we use the DesignXplorer module of ANSYS to analyze the key parameters that influence the thermal resistance quantitatively. The cooling effect of the cooling system has been simulated and experimented to prove the accuracy of the thermal design.

inverter; IGBT module; thermal design; thermal impedance network

2018-01-25

赵红璐(1994-),女,中国矿业大学硕士研究生,研究方向为大功率电力电子器件散热设计。