降低凝汽器排汽阻力的措施

刘克为,高金麟,张 晨

(1.哈尔滨汽轮机厂有限责任公司,黑龙江 哈尔滨 150046;2.中国航空油料有限责任公司黑龙江分公司,黑龙江 哈尔滨150036)

0 概 述

在理论上,应利用汽轮机排汽口压力P1作为汽轮机的设计边界,而利用凝汽器压力P2作为凝汽器的设计边界。将P2与P1的差值ΔP称之为排汽阻力。在工程设计中,一般将汽轮机排汽口压力P1与凝汽器压力P2假定为同一数值P。这一假定,在大型化电站机组的设计方案中,已不适用。随着机组大型化的建造趋势,机组的发电功率提升迅速。同时,低压缸排汽口至凝汽器管束上方的连接结构也日趋复杂。因此,这些因素导致了与凝汽器压力相关的机组指标的偏差也越来越大。在常规火电机组中,背压每变化1 kPa,机组热耗将变化4‰~7‰,而大型机组的排汽阻力,时常超过1 kPa,因而汽轮机排汽阻力对热耗的影响,可达到50 kJ/kW·h。

1 降低凝汽器排汽阻力的设想

降低凝汽器排汽阻力的研究,主要集中在管束形式、循环水的流程设置、抽空气区的分布及凝汽器上部结构的优化等方面。随着数值模拟技术的进步,不少研究机构提出了改善凝汽器喉部阻力以降低整个凝汽器排汽阻力的设想。

1.1 蒸汽流动均匀性

越来越多的技术研究,着重于解决汽轮机低压缸排汽口及凝汽器喉部流动的均匀性问题,并有很多设备制造商以提高凝汽器喉部流动均匀性为目标,对凝汽器的喉部结构进行了改造,以提升机组的运行效率。

降低蒸汽流动阻力与提高蒸汽流动均匀性,虽有一定关系,但不宜等同而论,更不能将降低蒸汽在低压缸排汽口和凝汽器管束上排之间的阻力问题,转化为提高蒸汽流动均匀性问题。提高低压缸排汽的均匀性,也不是凝汽器设计和优化的最终目标。通过分析,理清多个因素的相互关系。

(1)蒸汽在喉部流动的均匀性,并不是衡量凝汽器性能优劣的指标。

(2)至今,没有对均匀性指标提出合理且可操作的衡量标准。

(3)均匀性与凝汽器的优化目标(背压)之间,存在着一定关系,但两者之间没有明确的相关性。以凝汽器喉部流动更均匀为优化目标,不能得到凝汽器压力更低、传热特性更佳及性能更优的结论。

1.2 凝汽器喉部的排汽阻力

低压缸和凝汽器喉部的排汽阻力与凝汽器壳侧阻力存在一定的关系。某些观点认为,低压缸和凝汽器喉部排汽阻力与凝汽器壳侧阻力是正相关的。也就是说,排汽阻力增大,则凝汽器壳侧阻力增加,反之亦然。

蒸汽自凝汽器压力测量点(管束上排约300 mm处)至凝汽器出口(凝结或空气抽出口)之间存在一定的压差(0.2~1 kPa)。这部分压差提高了凝汽器的背压,也利于形成较高的传热系数。对这部分阻力的讨论结果,在现有凝汽器的研究中较为复杂。在前苏联的研究文献中,对凝汽器管束区阻力的计算,给出了较为粗略的估算方法。至今,还没有关于管束区阻力与管束区传热特性相互影响或相关的研究成果。

在凝汽器压力测量点至低压缸排汽口之间的蒸汽,也存在一定的压差(200~500 Pa)。这部分的压差,直接提高了汽轮机排汽口的压力,同时,也会影响凝汽器管束区域流动阻力的分布。

目前,在新建大型机组中,凝汽器喉部的支撑结构越发复杂,不仅在喉部内布置了低压加热器,还接入了旁路和小汽机排汽。由于各种抽汽管组的加入,加剧了凝汽器喉部流场的不均匀性。

针对凝汽器排汽阻力的研究,不仅要计算蒸汽在凝汽器喉部的流动阻力,还应以蒸汽在凝汽器喉部的流量为研究变量,以降低凝汽器的压力为优化目标,综合考虑蒸汽在凝汽器喉部及管束区的流动阻力,同时,还需考虑凝汽器管束的传热特性。

2 主要研究成果

2.1 流动阻力与传热特性的关系

以300 MW、600 MW、1 000 MW等级的凝汽器为例,对凝汽器喉部流动特性进行了研究,解析了各阻力与蒸汽流动特性之间的相互关系。

(1)凝汽器喉部内蒸汽的流动特性,将影响喉部阻力、管束阻力和管束区域的传热特性,这些因素又综合影响了凝汽器进口处的压力变化。

(2)各种因素的改变,将引起凝汽器进口处压力的变化。影响因素的排序,依次为管束阻力、管束传热特性、喉部阻力。

(3)利用特定方式改变凝汽器喉部的流动特性,可降低凝汽器进口处蒸汽的平均压力。

2.2 降低凝汽器阻力的技术方案

2.2.1 增设导流板

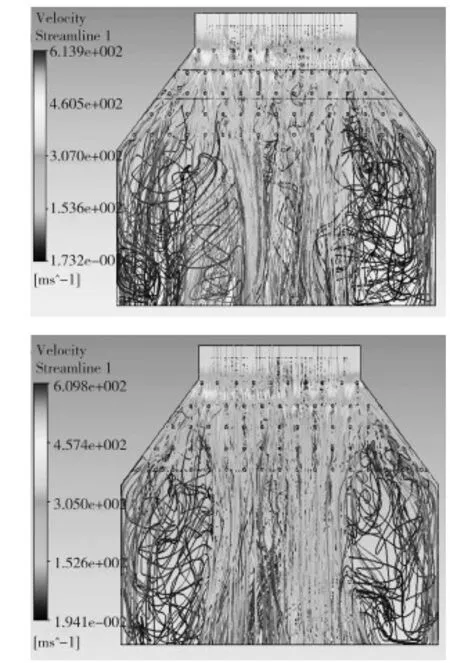

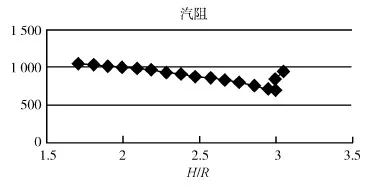

降低凝汽器的排汽阻力,首先应关注管束区域的阻力和管束区域的传热效率,其次是增设导流板,从而可降低蒸汽在喉部的流动阻力。对喉部阻力的仿真结果,是建立在对凝汽器喉部蒸汽均匀性研究的基础上。增设导流板后对喉部阻力的影响,如图1所示。

图1增设导流板对凝汽器喉部阻力的影响

图2 压降等值线图

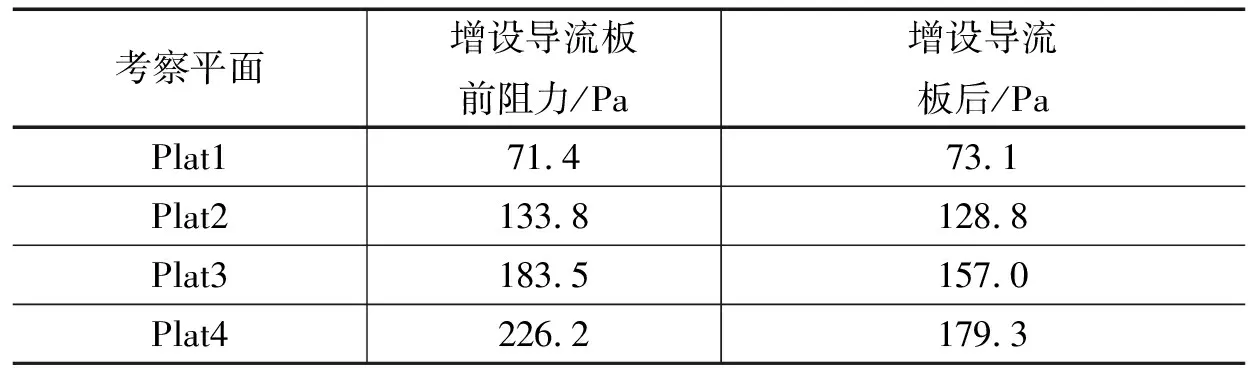

在不考虑管束阻力分布和管束传热特性的前提下,单纯以蒸汽在喉部流动阻力为研究对象,分别计算了增设导流板前后的喉部阻力。在竖直方向上,以每排支撑管为计算对象,增设导流板前后的阻力分布,如表1所示。

表1增设导流板前后的阻力分布

考察平面增设导流板前阻力/Pa增设导流板后/PaPlat171.473.1Plat2133.8128.8Plat3183.5157.0Plat4226.2179.3

某凝汽器喉部结构在特定的流量下,增设导流板后,蒸汽在喉部形成的静压损失,由216.2 Pa降低至179.3 Pa,最高约有50 Pa的阻力降。增设导流板后,可直接降低喉部阻力,虽有一定价值,但在凝汽器整体阻力中所占比例,还是较小的。

2.2.2 凝汽器内件对喉部阻力的影响

在凝汽器喉部内设置有低压加热器及减温减压器等设备。在凝汽器的上部,还设有各种形式的支撑管,这些结构件都将对凝汽器的喉部流场产生直接的影响。

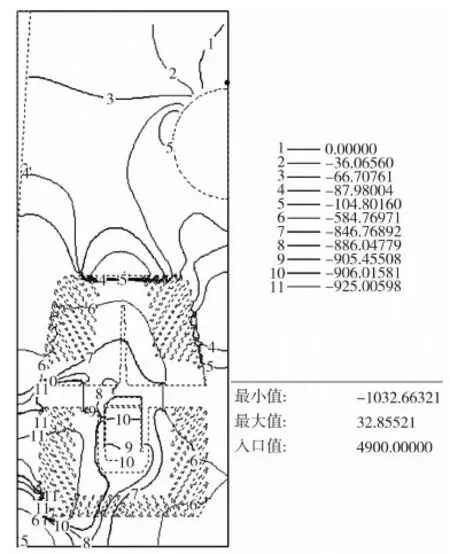

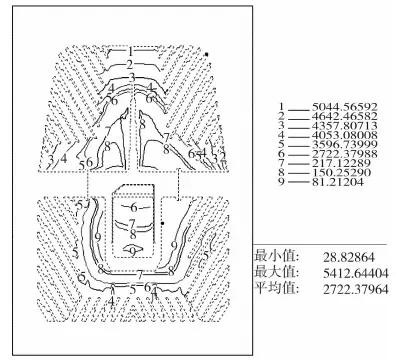

对凝汽器喉部低压加热器在竖直方向的位置变化进行了仿真计算,各组件的压降等值线,如图2所示。计算结果表明,低压加热器的布置位置,对凝汽器的整体阻力有较大影响,汽阻变化值为100~300Pa,如图3所示。抽气管组、内插式的减温减压器、喉部支撑等组件,也对凝汽器的整体阻力有较大影响,为50~200 Pa。

图3 低加不同位置汽阻

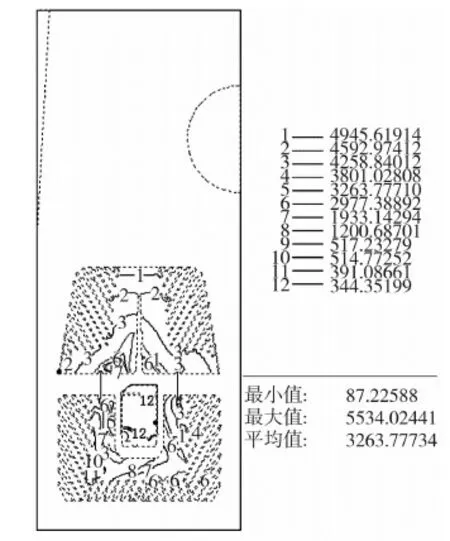

图4 均匀流场下的传热系数

2.2.3 流场均匀性对阻力和传热特性的影响

蒸汽在喉部流动的均匀性,对凝汽器喉部蒸汽阻力有直接影响,变化值约为50 Pa。同时,蒸汽流动的均匀性,也影响着蒸汽在管束区的阻力和凝汽器的传热特性。在均匀流场下的传热系数,如图4所示。流场不均匀时的传热系数,如图5所示。

图5流场不均匀时的传热系数

研究结果表明,流动不均匀时,将大大提高凝汽器的平均传热系数。在均匀流场下,凝汽器上部管束区的算术平均传热系数,为3 112.88 W/(m2·℃),下部管束区的算术平均传热系数,为2 576.81 W/(m2·℃)。考虑凝汽器流场的不均匀性,凝汽器上部管束区的算术平均传热系数,为4 368.82 W/(m2·℃),而下部管束区的算术平均传热系数,为2 441.74 W/(m2·℃)。

经综合考虑,在凝汽器喉部蒸汽完全均匀分布的情况下,凝汽器的整体传热系数,为2 884.85 W/(m2·℃)。在某个特定不均匀分布的工况下,凝汽器的整体传热系数,为3 405.28 W/(m2·℃),与完全均匀分布工况下的整体传热系数相比,相差18%。

3 结构与参数匹配

喉部流场的分布问题,关系到凝汽器整体运行的效率,涉及的内容很多,研究的难度也较高。根据研究结果分析,凝汽器设计时各参数的选取与匹配,影响了凝汽器最终入口处的平均压力。

(1)凝汽器管束形式与凝汽器喉部内件结构的匹配。

(2)凝汽器面积余量的选取与凝汽器喉部内件结构的匹配。

(3)凝汽器导流板的增设方式、数量、位置与凝汽器喉部内件结构、凝汽器管束形式、凝汽器面积余量的匹配。

4 结 语

研究凝汽器的汽侧阻力时,单纯分析凝汽器的上部阻力并不合理。整体考虑凝汽器特定管束形式及喉部流场的分布,才是降低凝汽器汽侧阻力合理手段。除了增设导流板之外,合理布置凝汽器内件位置及形式,同时合理地考虑凝汽器喉部内件布置和凝汽器管束的参数匹配,是降低凝汽器蒸汽阻力的有效手段。