直投式高黏度改性沥青的拌和工艺

刘霞

(上海公路桥梁(集团)有限公司,上海市 200433)

0 引言

采用大空隙沥青混合料铺筑的排水性沥青路面,雨天能将路表积水迅速排出路面结构,提高路面与车辆轮胎间的摩阻力,改善路面抗滑性能,且能够减少水雾的产生。此外,还具有降噪的功能[1],是一种安全绿色的路面结构。由于排水性沥青路面空隙率大,沥青混合料为骨架空隙结构,石料互嵌形成骨架。石料之间以点接触为主,要求沥青胶结料具有优异的黏附性和耐老化性能[2],因此需使用高黏度改性沥青。

高黏度改性沥青按改性剂的添加方式分为成品改性沥青和直投式改性沥青。所谓直投式高黏度改性沥青,是指在混合料拌和过程中直接投入高黏添加剂。一般来讲,沥青混合料拌和站的沥青罐有限,只有石油沥青和I-D改性沥青是常备的沥青。当使用其他沥青时,则需要外来供给,一些小规模的施工需要的沥青少,用油罐车不经济,而采用直投改性剂,可方便地制得各种等级的沥青混合料[3]。

2000年前后,日本大有株式会社开始在中国推广其TPS(Taf-Pack Super)高黏添加剂。日本经验的推广,推动了我国高黏添加剂的研究。目前不少公司已开发出国产的高黏添加剂。但沥青与混合料性能及拌和均匀性良莠不齐。相对于成品改性沥青,要求高黏添加剂在沥青混合料拌和过程中能够快速分散并混合均匀,除材料本身的因素外,拌和工艺也是一个重要的影响因素。而我国目前对直投式高黏度改性沥青的拌和工艺主要依赖经验,缺少研究。与成品高黏度改性沥青进行对比,从干拌时间、湿拌时间、压实温度等因素研究直投式高黏度改性沥青的最优拌和工艺。

1 实验部分

1.1 原材料

70#东海基质沥青,中国石油化工股份有限公司;HVK-II型高黏添加剂、成品高黏度改性沥青,上海城建日沥特种沥青有限公司;矿粉,湖州东润矿粉有限公司;细集料,石灰岩,湖北赤壁市润天矿业有限公司;粗集料,玄武岩,江苏亚邦矿业有限公司。

1.2 仪器设备

LYY-9A型沥青延伸度仪、WSY-025B型沥青软化点测定仪、WSY-026型沥青针入度试验仪、WSY-018型沥青黏韧性试验仪、WSY-102型自动混合料拌和机、WSY-101型全自动马歇尔稳定度测定仪、WSY-103型马歇尔电动击实仪、WSY-077型液压车辙试样成型机、WSY-078型自动车辙试验仪,无锡市石油仪器设备有限公司;RVDV-II+型布氏黏度仪,美国Brookfield公司;高速剪切乳化机,BME100LT,上海埃东机电设备有限公司;肯塔堡飞散试验仪,上海申锐测试设备制造有限公司;步入式恒温恒湿试验箱,上海广品试验设备制造有限公司。

1.3 试样制备

高黏度改性沥青制备:将12 in%高黏添加剂加入到熔融的沥青中,然后开启高速剪切设备。加工温度 180℃,5 000 r/min,时间 30 min。

排水性沥青混合料制备:采用自动混合料拌和机将达到拌和温度的集料与沥青拌和90 s,加入矿粉后再拌和90 s。采用高黏添加剂时,先将高黏添加剂与集料干拌,然后加入基质沥青拌和。拌和后采用击实仪成型马歇尔试件,采用轮碾法成型车辙试件。

1.4 性能测试

沥青的针入度、延度、软化点、布氏黏度、黏韧性分别按照 T0604、T0605、T0606、T0625、T0624 进行。

沥青混合料的马歇尔稳定度与残留稳定度、、肯塔堡飞散损失、动稳定度、冻融劈裂强度比分别按照 T0709、T0733、T0719、T0729 进行[4]。

2 结果和讨论

2.1 高黏度改性沥青的性能

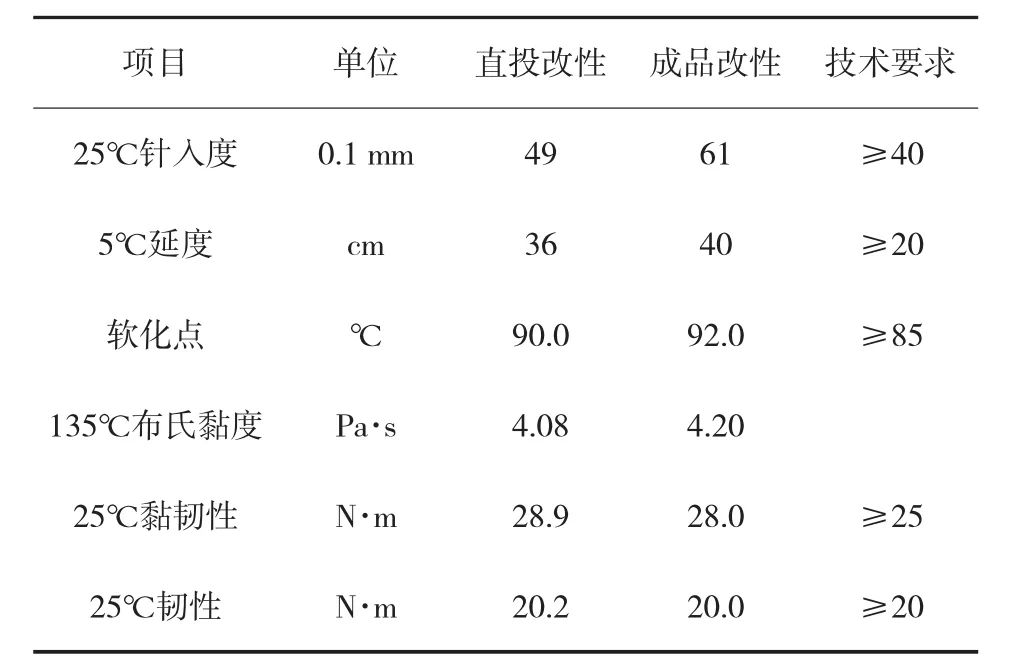

将12 in%高黏添加剂加入到熔融的沥青中,剪切制得高黏度改性沥青,与成品高黏度改性沥青对比其性能,如表1所列。可见,直投改性与成品改性均满足高黏度改性沥青的技术要求。

表 1高黏度改性沥青的性能一览表

2.2 OGFC-13级配设计

根据上海地标[5]和日本《铺装调查·试验法便览》[6]进行目标空隙率20%的OGFC-13沥青混合料级配设计。为方便试验、减小误差,用成品高黏度改性沥青进行试验。首先测定集料及矿粉的表观相对密度和毛体积相对密度并进行筛分。然后根据规定的设计级配范围,调整各种矿料比例,设计3组不同的初试矿料级配。一组级配的2.36 mm筛孔通过百分率处于设计级配范围中值,另两组通过率分别增加减少3.0%,如图 1所示。对每组初试矿料级配,计算集料的表面积,进而计算初始沥青用量。按照初试矿料级配和初始沥青用量制作马歇尔试件,测得试件的毛体积相对密度并计算最大理论相对密度,从而计算得到各级配的空隙率,如表2所列。绘制试件空隙率与2.36 mm通过百分率的关系曲线,如图 2所示,推算期望的20%空隙率对应的2.36 mm通过百分率,重新设计混合料级配,验证空隙率为期望空隙率。上海地标[5]的设计方法为至此即确定混合料设计级配。但日本的方法与此不同,至此仅确定矿料级配,还要通过谢伦堡析漏试验确定最佳沥青用量[6]。

图1 初试合成级配及规范级配曲线图

表2 目标级配检验一览表

图 2 2.36 mm筛孔通过率与空隙率关系曲线图

具体方法为根据经验选定一个沥青用量的范围,按0.5%间隔变化沥青用量5~7个点,测定对应的谢伦堡析漏损失,绘制油石比与析漏损失的关系曲线,以曲线变曲点为最佳沥青用量。该测定的油石比(%)为 4.0、4.5、5.0、5.5、6.0 时的谢伦堡析漏损失,如图 3所示,得到最佳油石比为5.0%。从而确定混合料级配。

图 3油石比与析漏损失关系曲线图

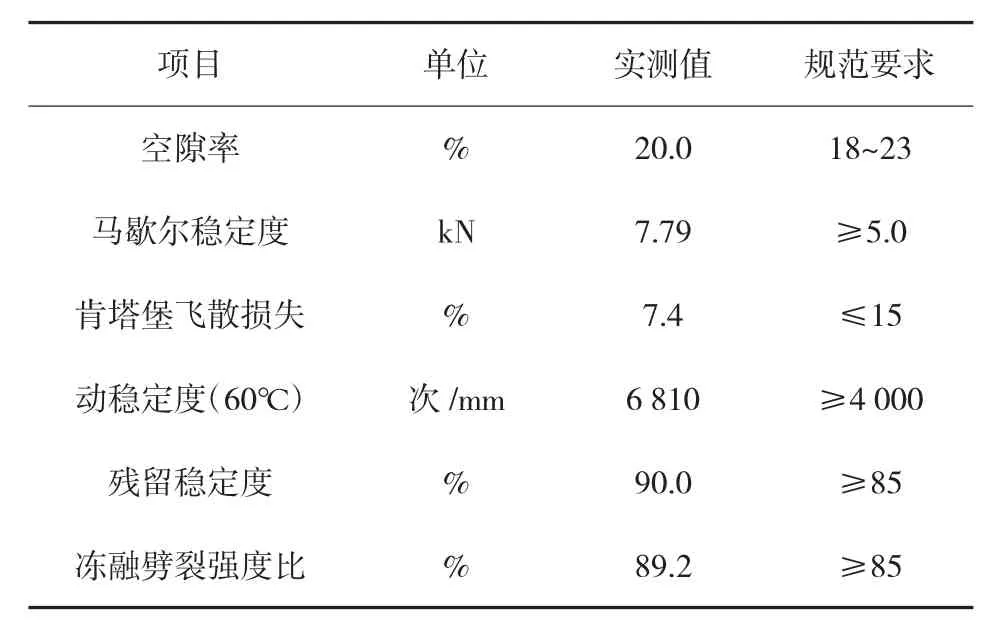

根据确定的级配检验使用高黏添加剂制备的OGFC-13各项混合料性能,如表 3所列。可见各项指标均满足规范要求。高黏添加剂与基质沥青的质量比为12:88,亦算作胶结料的成分,加入基质沥青时,应在油石比中扣除高黏添加剂。

表3 混合料性能一览表

2.3 干拌时间

直投式改性沥青没有经过成品改性沥青长达数小时的剪切发育的过程,能否在短时间高效地混合,很多人对此存在疑问。简单的办法是用直投改性剂制备混合料,取不同位置的混合料测试性能,如各组试验结果在试验本身的重复性误差之内,即可认为拌和均匀。

根据研究,生产沥青混合料时,可以在干拌过程中投入改性剂,增加5~15 s干拌时间;也可以在湿拌过程中,沥青喷射开始10 s后投入,延长一定的湿拌时间。一般推荐在干拌过程中加入,这样需要增加的拌和时间短[7]。因此,在干拌过程中投入改性剂,增加干拌时间或湿拌时间,分别研究干拌时间和湿拌时间对拌和均匀性的影响,采用5℃肯塔堡飞散损失率来表征拌和效果。这是由于肯塔堡飞散损失随着温度的降低而增大[8],从表 3可知高黏添加剂制得的混合料飞散损失仅有7.4%,性能优异。为提高区分度,将肯塔堡试验条件从标准的20℃降低为5℃。试件在5℃水浴中保温20h后进行测试,试验在步入式恒温恒湿试验箱中进行。

为研究干拌时间对高黏添加剂拌和效果的影响,固定湿拌时间为 90 s,干拌 5 s、60 s、90 s、120 s时成型试件,测试5℃飞散损失,如图 4所示。

图4 干拌时间对5℃飞散损失的影响曲线图

从飞散损失的平均值来看,干拌时间的影响存在但不大,都在16%附近。但从单个数据的测试结果看,随着干拌时间的延长,飞散损失的离散更小,说明延长干拌时间可以提高拌和的均匀性。

2.4 湿拌时间

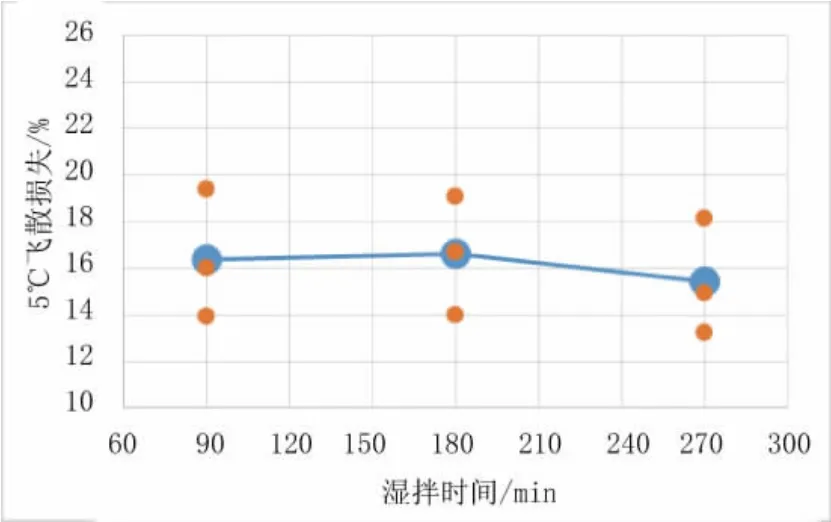

为研究湿拌时间对拌和效果的影响,固定干拌时间为 5 s,湿拌 90 s、180 s、270 s时成型试件,测试5℃肯塔堡飞散损失,如图 5所示。

图 5湿拌时间对5℃飞散损失的影响曲线图

不论是从飞散损失的平均值还是单个数据来看,湿拌时间对飞散损失的影响都不大。

综合干拌时间和湿拌时间对飞散损失的影响,可知该高黏添加剂能够快速分散均匀,具有良好的拌和效果。综合性能与生产成本和效率,推荐干拌时间5 s,湿拌时间90 s的拌和工艺。干拌时间对拌和效果的影响略大于湿拌时间。

生产直投改性剂时是一个混合的过程,将聚合物预先分散在相容剂小分子中,代替在成品改性沥青制造过程中剪切发育的过程,制得的混合物与集料混合后,能够迅速升温,达到熔融状态,具有良好的流动性,均匀地裹附在集料上。加入基质沥青后,高黏改性剂与基质沥青在集料表面混合均匀,形成高黏度改性沥青裹附在集料上。相容剂小分子的种类和含量是比较关键的因素:既要与聚合物有良好的相容性,能够形成均相的混合物,又要与基质沥青有良好的相容性,能够在湿拌过程中形成分散均匀的改性沥青;含量如果过低,则高黏添加剂的熔体流动性不足,不能快速分散,含量如果过高,则高黏添加剂中聚合物含量小,改性效果不明显。

2.5 压实温度

在计算改性沥青混合料的压实度时,我国一般根据经验确定压实温度,然后采用实验室密度作为标准密度[9]。日本计算压实度的方法是,由于改性沥青的压实温度不能通过黏温曲线确定,首先通过基质沥青的黏温曲线确定基质沥青的拌和温度和压实温度,然后在该拌和温度和压实温度用基质沥青成型马歇尔试件,测试其密度,作为标准密度。然后用改性沥青做出压实温度与压实度的关系曲线,压实度为100%时对应的压实温度为最优压实温度[10]。相对于我国的方法更为科学。现采用日本的方法计算压实度和确定压实温度。一般情况下,拌和温度180℃,压实温度150℃。但如有寒冷季节需要施工的情况,沥青混合料在运输、摊铺过程中温度可能下降较快。通过提高拌和温度的方法可能会造成沥青老化,影响性能。采用加入温拌剂的方法则会增加成本。为此,研究在不同压实温度下成型对压实度和混合料性能的影响,从而论证直投改性沥青能否应对寒冷季节施工的情况。

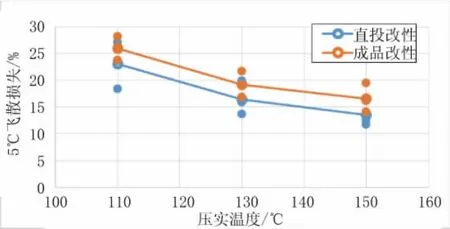

拌和温度155℃,压实温度145℃,用基质沥青成型马歇尔试件,测试其毛体积相对密度,作为标准密度。固定拌和温度180℃,压实温度为110℃、130℃、150℃时用直投式改性沥青成型马歇尔试件,测试其毛体积相对密度,计算压实度,如图 6所示。测试其5℃肯塔堡飞散损失,如图 7所示。

图6 压实温度对压实度的影响曲线图

图 7压实温度对5℃飞散损失的影响曲线图

可知,相对于成品改性沥青,直投式改性沥青的压实度受压实温度影响较小,甚至在压实温度降低40℃时,仍能满足压实度大于98%的要求。从飞散损失来看,降低压实温度导致飞散损失的增大,因此保证施工质量对混合料性能是至关重要的。由于规范中未规定5℃肯塔堡飞散损失的技术要求,对此,以成品改性沥青在150℃压实温度下成型试件的飞散损失作为标准,对比可知,直投改性沥青在压实温度降低20℃时仍有优异的抗飞散能力。

综合压实温度对压实度和飞散损失的影响,可知直投改性沥青的合适压实温度范围更宽,更能应对寒冷季节施工的情况。这是由于高黏添加剂要求能够快速分散,为提高其熔体流动性,其相容剂含量要高于成品改性沥青,从而有一定的降粘效果,起到一定程度的温拌剂作用。

3 结论

通过研究干拌时间、湿拌时间、压实温度等拌和工艺对直投式高黏度改性沥青混合料拌和均匀性和性能的影响,并与成品高黏度改性沥青对比,可知:

在增加5 s干拌时间的情况下,直投式高黏度改性沥青混合料即可拌和均匀,达到预期的性能。

由于增加5 s干拌时间,直投式高黏度改性沥青混合料即已拌和均匀,延长干拌时间和湿拌时间对混合料性能和拌和均匀性的增加效果并不明显。相对于湿拌时间,增加干拌时间效果略为明显,可以提高拌和均匀性。

相对于成品高黏度改性沥青,直投式高黏度改性沥青由于相容剂含量较高,合适压实温度范围更宽。在压实温度降低20℃时,仍能达到预期的压实度和混合料性能,因此更能应对寒冷地区施工的情况。