垃圾破碎机液压系统清洁度控制

文/姚俊娟

液压介质的清洁度对于液压系统的工作可靠性和使用寿命有很重大的影响,液压系统70%~80%的故障是因为液压介质污染造成的。随着工业的不断发展,液压系统逐渐向高精尖方向发展,对系统的控制精度,可靠性等要求也越来越高,液压伺服控制也越来越普遍。液压伺服控制系统对液压介质的清洁度要求更高,通常需要达到NAS1638中的6级以上的清洁度。这就对液压系统的设计,安装,维护提出了更高要求。垃圾破碎机的主工作回路即为液压闭式伺服控制系统,此系统为整个破碎机的核心系统,该系统能否安全可靠地运行,决定了破碎机的产能。因此,探讨该液压系统污染的原因与控制措施具有重要的现实意义。

1.垃圾破碎机伺服液压系统污染源的分析与研究

1.1 伺服液压系统简介

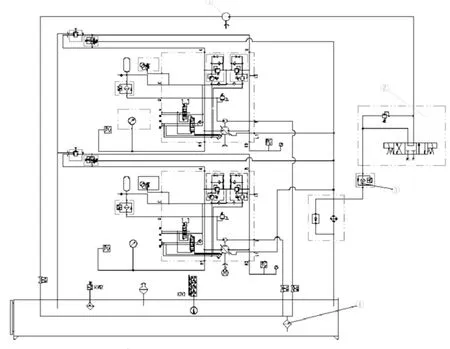

图1是HZPS001垃圾破碎机液压系统原理图。该液压系统是为垃圾破碎机的破碎刀轴提供动力油,即为液压马达提供动力油,其配备两台液压泵,一个液压油箱,两只蓄能器,两只压油过滤器,两个冲洗阀和一台散热器。

1.2 运行现状分析

根据系统要求液压油的污染度不高于NAS1638中6级以上的清洁度。该破碎机液压系统经过一段时间的运行,发现压油过滤器出现频繁报警,伺服阀失灵,不能正常使用,导致变量系统不能实现恒功率控制。经多次解体发现,泵控伺服阀出现污染物堵塞,系液压油清洁度下降导致。通过研究总结发现问题如下:

1)原设计中油箱无过滤系统,液压泵进口未设置过滤器,外界杂质容易通过空气滤清器进入油箱,产生污染, 加速泵磨损。

图1

2)原设计中采用的是长城L~HM68抗磨液压油,经过加油小车过滤后直接加入油箱。新油的清洁度为NAS10级,经过滤油小车过滤后清洁度只能达到NAS9级,远远达不到系统的要求,因而容易导致伺服阀失灵。

3)该系统为闭式回路,冲洗出来的液压油直接回油箱,导致油箱内杂质沉积,加速泵损坏。

4)设备工作环境恶劣,飞尘较多,在液压检修维护时极易将污染物带入系统,造成二次污染。

5)设备维护人员未按规定使用加油小车加油,导致油品快速下降。

设计的疏漏,安装的随意,以及维护不到位等诸多原因综合导致液压油清洁度难以达到要求,以至于频繁更换伺服阀,造成了非常恶劣的影响。

2.垃圾破碎机伺服液压系统污染控制改造方案

经过对设备运行跟踪,我发现系统设计不足是造成系统液压油清洁度达不到要求的主要原因,也是造成伺服阀卡阻的重要因素。经仔细分析后制定了如下改进方法:

1)在液压油箱内,泵的吸油口增加吸油滤网,阻止油箱内较大的杂质进入液压系统循环。

2)工作介质由长城L~HM68抗磨液压油改为长城AE68液压油,该液压油新油的清洁度等级为NAS6级,经过滤油小车过滤后,清洁度优于NAS6级,保障了油源的清洁度。

3)针对闭式回路的特殊性,在主系统外增加了自循环过滤装置,当启动系统后,该过滤装置自动启动,油箱内杂质被抽出,吸附在该装置的回油滤油器上,定期清洗或更换回油滤油器滤芯即可保证液压油箱的清洁度。

4)加强对设备维护人员的培训,要求其在设备维护时,务必注意工作环境的整洁,对拆卸的阀件,管件认真清洗封口,确保更换的元器件清洁干净,避免对伺服系统造成污染。

5)要求设备维护人员在给设备加油时务必使用加油小车,避免杂质进入。

改进后的原理如图2。

3.使用后效果

通过改进后使用三年的实际情况来看,改进后的垃圾破碎机伺服液压系统能够使液压油清洁度保持在NAS5~NAS6级,达到了系统设计要求,该设备运行情况良好,未再出现伺服阀堵塞的故障,有效地保证了设备的产能。

图2