线路板废水综合处理与回用技术工艺分析

刘建珂

(深圳市中拓天达环保科技有限公司,广东 深圳 518000)

工业废水通常含有多种成分,这给其净化处理带来很大的困难,也使得环境与地下水资源受到一定程度的污染。调查资料显示,工业废水是破坏我国环境的主要因素之一。线路板在我国工业生产中的应用十分广泛,也带动了我国工业的进步,但其生产作业往往具有高污染、高用水量的特征。本文就某线路板生产企业废水处理及回用展开工艺设计及技术探讨。

1 工程概况与工艺要求

该线路板厂主要加工和制造线路板,需要镀镍、镀金、镀锡、OSP涂覆等工艺操作来提升产品质量,这类工艺产生的废水含有多种重金属元素,此外还有少量有机物。多种成分的掺杂就加大了废水处理的难度,更不利于环境的治理。

依该厂的产能状况,本项目拟建废水处理规模为2 600 m3/d,其中废水回用800 m3/d,外排废水1 800 m3/d。废水系统每天运行24 h,回用水系统每天运行20 h。出水要求:对于一般清洗废水,其电导率≤200 µs/cm,COD≤10 mg/L,pH在6~8;排放水执行《污染物排放标准》(GB21900-2008)表2标准。

2 工艺设计

2.1 设计要求

自废水流入废水站,经过各个步骤的处理直到向外排放,其间的所有环节均为本次的设计内容。要适用于生产工艺,设计则应满足以下标准:废水要分流处理;达到规定的排放标准;最大限度地利用基础设施;依靠先进的工艺、设备,实现利益最大化。

由于该厂电镀废水的水质与生产能力、工艺与技术水平有很大关系,所以以下运用的水质及水量参数作为一般情况下的取值,并不是固定不变的。废水中的杂质大多是金属离子、有机物及酸碱,针对此类杂质,可采用物理法、化学法、物化法及生物法进行深度处理[1]。废水处理系统有分别针对不同杂质的处理工艺。

2.2 工艺流程设计

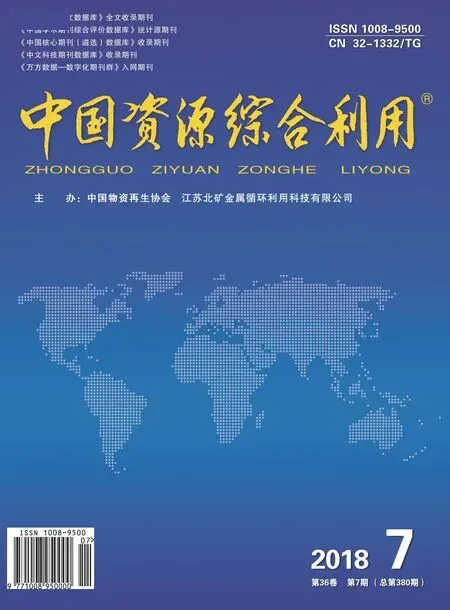

2.2.1 含镍废水处理

含镍废水主要指PCB生产制程沉金线“镍缸”后水洗水及破氰后的含氰废水。含镍废水主要含有镍离子,为一类污染物,车间的含镍废水在调节池进行收集,经一定的时间调质均匀后,提升至pH调节池进行pH调节后流入氧化池、混凝池、絮凝池,由沉淀池以氢氧化镍、磷酸钙污泥形式去除水中大部分污染物。出水使用多介质过滤器与镍离子交换系统,确保镍离子达标,过滤出水进入综合废水进行后续处理。工艺流程如图1所示。

图1 含镍废水处理工艺流程

2.2.2 油墨废水处理

油墨废水主要来自蚀刻制程中显影、去膜程序所产生的高浓度废液及后续冲污清洗废水。由于废液以有机性污染物质(油墨﹑显影液)为主,故利用油墨在酸性条件下可自然凝聚的特性,将此类废水单独收集,并添加酸化剂调整反应的pH值在3~5,使水中所含的油墨酸化后凝聚成可进行固液分离的大颗粒粒子,通过压滤机将固液分离,滤液进入络合废水调节池进行化混沉淀,从而去除重金属。

油墨废水采用酸析+压滤机+化混沉淀的方法进行预处理后与络合废水一同排入综合废水一并处理,避免人工捞渣的烦劳。工艺流程如图2所示。

图2 油墨废水处理工艺流程

2.2.3 含氰废水处理

本项目的含氰废水主要产生于含氰镀铜和镀金过程的清洗废水。车间的含氰废水在废水调节池中进行收集,经一定的停留时间调质均匀后,经泵提升至一级破氰反应池进行处理,加入NaOH及NaClO,控制pH值在10~11,ORP值在300~350 mv进行一段破氰处理:

然后自流入二级破氰反应池,加入H2SO4及NaClO,控制pH值在7~8,ORP值在600~650 mv进行二级破氰处理:

加药均为通过pH及ORP控制器与计量泵联动控制,自动加药。经过破氰处理后的含氰废水通过泵抽入可回用废水处理系统的调节池,和此类水一起进入后续处理。工艺流程如图3所示。

图3 含氰废水处理工艺流程

2.2.4 络合废水处理

络合废水主要来源于各类高含铜废液及络合清洗水中含有有机物质与重金属离子(以铜离子为主),经调匀后以连续流方式由调节池输送至化学混凝处理系统。废水在反应池中调节pH至11,投加Na2S置换出络合物中的重金属离子,形成硫化物沉淀与氢氧化物沉淀,进入快混池后添加PAC,然后进入慢混池加入PAM。加药完成后,废水进入最终沉淀池,将析出之污泥、浮渣自液体中分离,废水过沉淀池后进入综合废水调节池。其设计主要目的为降低铜离子,降低综合废水对重金属处理难度。工艺流程如图4所示。

图4 络合废水处理工艺流程

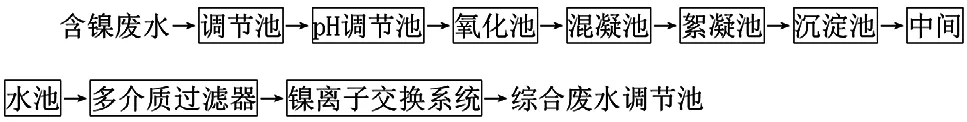

2.2.5 综合废水处理

产线分流下来的不可回用废水、预处理后的络合废水、油墨废水、含镍废水及可回用废水的RO浓水在废水调节池中进行收集。此废水含重金属离子与有机物,经一定的停留时间调质均匀后,经提升泵提升至反应池进行pH值调节,在混凝池及絮凝池加入PAC、PAM后流入沉淀池进行固液分离去除水中的重金属[2]。出水流入中和池,调节pH后进入缓冲池准备进一步反应。

缓冲池的废水提升至生化处理系统,经过水解酸化池及接触氧化池处理后进入二沉池进行固液分离,出水流入放流池,达标后对外排放。

如考虑项目日后提升废水回用率,可预留一个二沉池作为末端水回用系统的工作区,在二沉池中安装(浸没式超滤)MBR系统。部分放流水处理后进入缓冲池,进一步提升至精密过滤器过滤后到RO系统,系统浓水返回综合废水调节池,产水进入可回用废水的回用水池做回用。综合废水处理工艺流程如图5所示。

图5 综合废水处理流程

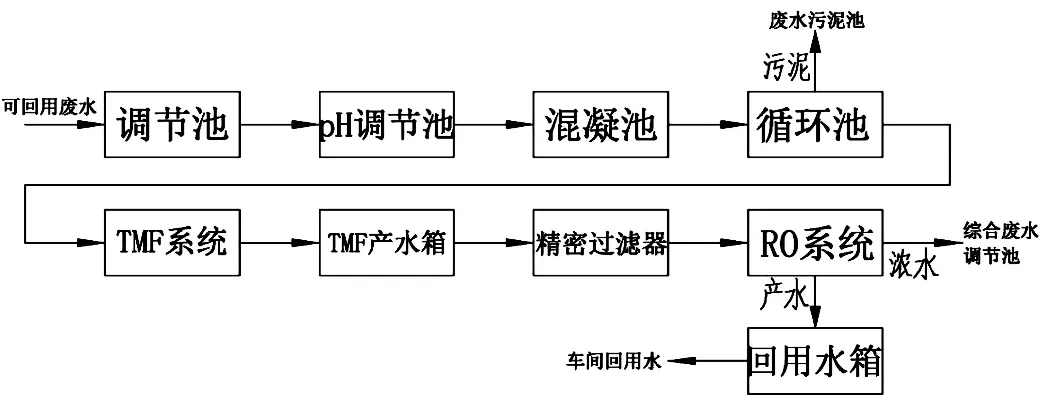

2.2.6 可回用废水处理

可回用废水指的是车间的一般清洗废水、磨板废水与经处理后的含氰废水。本文中回用水工艺采用管式微滤膜(TMF)+反渗透(RO)工艺组合,达到节省场地、提高效率的效果。工艺流程如图6所示。

(1)管式微滤膜(TMF)系统。管式膜过滤是一种采用微孔膜在压力驱动下的错流式过滤工艺,用于从液体中分离悬浮固体。基本的过滤单元包括一个浓缩池、一台单级循环泵和一列膜组件,并有相关仪表用于监控系统运行压力和过滤过液流量。废水从反应池单元过来,经过化学反应,废水溢流到浓缩池内,然后用循环泵送出。

废水以高流速从膜管内穿过,管式膜从混合液内将悬浮固体分离出来。悬浮固体被膜截留,在浓缩池内浓缩,清水透过膜层进入产水箱,浓缩液从膜组件出口处回流到浓缩池内,每列膜组件进出口处安装有压力表用于显示压差。

由于废水源源不断进入系统,悬浮固体的浓度逐渐增加,为了维持其浓度在合理范围内,一部分的浓缩循环液需要间歇或连续从浓缩池引出,送往一个浓缩液脱水系统。浓缩液的排出可用一个污泥移送泵,自动控制运行。

采用此工艺可将回用水系统中预处理单元流程缩短,替代传统预处理单元中的沉淀池、多介质过滤器和超滤装置,节约了场地的同时减少了投入的设备数量。

TMF产水进入产水箱调节pH至中性,之后经缓冲池提升泵进入精密过滤器进行预过滤,去除废水中较大的有机物杂质及颗粒物等后进入RO系统。

(2)反渗透(RO)系统。反渗透系统是回用水系统中最主要的脱盐装置,它具有极高的脱盐能力,利用反渗透膜的特性来除去水中绝大部分可溶性盐分。

经过预处理后,合格的原水进入置于压力容器内的膜组件,水分子和极少量的小分子有机物通过膜层,经收集管道集中后,通往产水管再注入反渗透水箱。相反地,不能通过的就经由另一组收集管道集中后通往浓水排放管,排出系统之外或排入TMF产水箱。系统的进水、产水和浓水管道上都装有一系列的控制阀门、监控仪表及程控操作系统,它们将保证设备能长期保质、保量地系统化运行。

反渗透系统采用一段大流量回流配置,尽可能降低膜污染和提升产水率。反渗透系统包括变频高压泵、反渗透膜组、阻垢剂加药系统、pH调节系统、冲洗系统、清洗系统及仪表等部分。

图6 可回用废水处理流程

2.3 工艺流程整体说明

本项目工艺流程主要针对线路板废水的几大种类废水进行了单独的预处理,再通过物化沉淀+A/0生化工艺进行深度处理,以保证出水达标排放。而对于回用水,本项目采用TMF+RO的新型组合工艺,对厂区可回用废水分水后进行处理回用,减少土建构筑物与处理设备的投入。

3 结语

在实际的生产过程中,线路板废水的处理也是非常关键的环节。虽然传统的线路板废水处理与回用方式多种多样,但是要达到彻底净化的目的,人们需要不断创新工艺与技术,降低成本,提高回收率,真正做到节能减排、清洁生产,这对于企业的可持续发展具有重要的作用。