SiOC木质陶瓷的制备及其表征研究

康 浩

(桂林市荔浦师范学校 广西 桂林 546600)

前言

木质陶瓷作为新兴的环境材料,为设计新型多孔陶瓷提供了一条新的途径[1]。其研究对减缓生态环境日益恶化和废旧木材的重新利用,无疑会获得显著的社会效益和经济效益[2]。从木质陶瓷的研究现状发现,已不再是起初单纯的树脂与木材炭化后生成玻璃碳和无定形碳的复合体[3],它正在不断发展成为不同基质材料体的新型结构功能材料,如SiO2,SiC,TiC等[4]。其主要原因是在不同工艺条件下,采用了不同的浸渍熔融体与基体材料发生反应的结果。这样不同基体材料又赋予木质陶瓷新的功能特点,进一步拓展其应用领域[5]。木质陶瓷的研究将不仅只在浸渍溶剂的选配、原材料结构模板的设计等方面有所发展,更重要的是它为材料学的发展提供了一种新的研究理念。笔者利用天然生长的植物结构采用浸渍不同的有机物和无机物以及不同的工艺过程,进行新型结构陶瓷等多种材料的优化设计,并研究了木质陶瓷与不同金属,在不同复合工艺的复合机制下形成陶瓷/金属等复合材料的组织与结构特性、功能特性之间的关系,为制备实用化、结构功能一体化的先进陶瓷/金属复合材料提供可靠的理论依据和有效的制备方法和途径。

木质陶瓷最初是以炭木质陶瓷出现的,随着研发的进展,相继出现了SiC木质陶瓷,Si/SiC复相陶瓷和氧化物木质陶瓷等多种仿生陶瓷材料。SiC木质陶瓷的制备方法主要有:①以木炭为模板的液相Si渗入法,一般低温状态下形成SiC多孔陶瓷,而高温状态下形成Si/SiC复相陶瓷;②以木材或木炭为模板的SiO2溶胶渗入法,渗入SiO2溶胶的木质原料经高温碳热还原反应即可制得多孔β-SiC陶瓷。

木质陶瓷的缺点是强度低、可靠性差等,极大地限制了其应用范围[58]。为了克服这些缺点,Qiao G J等[6]通过向碳骨架中熔融渗Si制备致密Si/SiC复合材料使其力学性能得到了显著提高;Yano H等[7]通过对木质加压使弯曲强度提高50%;Xie X Q等[8]通过向木质陶瓷中渗入Mg合金可以使弯曲强度、压缩强度和弹性模量提高3~8倍。上述方法虽然可以改善力学性能,但会使孔隙率急剧下降,达不到充分利用木质结构的目的,然而,新型木质衍生陶瓷的研制要求尽可能在各个层次上保持木质的原始结构。为了充分利用木质材料的多孔结构及其良好的摩擦学性能,适当提高其力学性能成为必然。

1 实验部分

1.1 主要原料

香杉木木屑(粒径约64 μm,含水率5%~8%),来源于某家居装潢公司;含氢硅油(PSO),分析纯,国药集团化学试剂有限公司;二乙烯基苯(DVB),分析纯,上海振兴化工一厂;氯铂酸(H2PtCl6·6H2O),分析纯,国药集团化学试剂有限公司。

1.2 主要仪器

SX2-12-10型制样机,湘潭仪器仪表厂;79-1型型超声波震荡器,中大仪器厂;TM-3010P型电子天平,北京赛多利斯天平有限公司;202-0-BS型电热恒温干燥箱,上海跃进医疗器械厂;AR1140型液压成形机,湘潭仪器仪表厂;DZG-6050D型管式气氛炉,合肥科晶公司;FY-24型行星式球磨机,天津思创精实科技发展有限公司。

1.3 实验制备

1.3.1 木材的选择

首先要保证木粉的纯净,确保实验的精确性。然而,偶有的轻微杂质及后续的球磨处理,使杂质由于密度与木粉不同再加上树脂的粘度,几乎被挂在球磨罐壁上沿,但对实验影响不大。生产木陶瓷常用的材料是实木和中密度纤维板,实木陶瓷存在弦、径、纵向上的结构不均匀性和各向异性、烧结尺寸精度低等问题,而中密度纤维板木陶瓷浸渍树脂困难,很难浸渍均匀,尤其对于大尺寸产品,浸渍缺陷更为突出。因此选用木制品加工剩余物——木屑作原料,浸渍树脂后再成形,利用模具可以加工任何形状的木陶瓷制品,使产品加工更加灵活,而且充分利用了木材加工剩余料。

1.3.2 高分子前驱体的选择

木质材料浸渍高分子前驱体的主要目的有两个:①增强木材的细胞壁,防止木材碳化后出现裂纹和翘曲变形;②树脂烧结后要具有足够的强度和硬度,对木质陶瓷起到增强的作用。因此要求浸渍用高分子前驱体碳化时结构变化少,高温烧结后能够形成硬质碳或能够石墨化的碳。

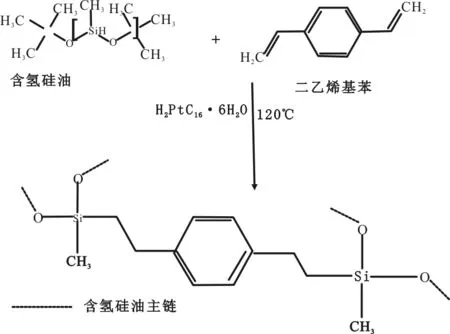

实验采用含氢硅油(PSO)与二乙烯基苯(DVB)交联,氯铂酸(H2PtCl6·6H2O)为催化剂。具体制备步骤如下:含氢硅油与二乙烯基苯比例为2∶1,一般配置为含氢硅油为6 g,二乙烯基苯为3 g,催化剂11.3 ppm氯铂酸1.25 mL;将称量好的含氢硅油和二乙烯基苯使用超声震荡3 min使其充分混合均匀;然后用针筒量取氯铂酸1.25 mL,并且再次放入超声中震荡使其充分混合均匀;最后将混合后的液体盖上称量纸放入烘箱中,温度为120 ℃,交联24 h。

在实验中,制备交联剂时分别选用120 ℃和150 ℃进行对比。交联后的样品呈不同的颜色。120 ℃以下交联样品呈半透明或透明,150 ℃以下的样品呈白色或黄色,不透明状。

1.3.3 交联剂反应原理

1.3.4 SiOC木材陶瓷的制备

考虑到交联剂混合的均匀性及原材料,实验将用木粉和交联剂混合后先球磨再压制成形,再经过高温烧结制备木材陶瓷,旨在寻求一种能制备高性能木材陶瓷的简单易行的新方法。另外,若采用实体木材和中密度纤维板制备木材料陶瓷,将存在各向异性和树脂难以浸渍和浸渍不均匀,炭化过程中容易出现变形和开裂等问题,且原料成本较高,需要耗费大量的森林资源。此外虽然以液化木材和酚化木材为原料可以制备木材陶瓷,但要在其合成过程中要加入硫酸,在下一步炭化过程中易产生硫的氧化物,对环境造成污染,且酚化木材要进行水洗,产生污水;而直接使用交联剂则不产生污染,且其价格低廉,造合大规模的生产使用。

按1∶1的比例称取相应质量的木粉和交联剂,将混合物加入适量的酒精,放入球磨罐中,球磨时间为12 h,转速为250 r/min。取出混合物,放入干燥箱中干燥24 h,干燥温度为70~75 ℃,再研磨成粉末,称取6 g左右样品进行压制,在手扳式液压成形机上40 MPa的压力下预压5 min,卸载后再压到40 MPa保持10 min,压制成尺寸为30 mm×30mm×6 mm的试样。将压制成形的试样在Ar保护下高温烧结。高温烧结起始温度为50℃,以5 ℃/min速率升至150 ℃,保温15 min,以2 ℃/min分别升温至400 ℃保温30 min,再以5 ℃/min升温至设定温度(1 000 ℃,1 200 ℃,1 300 ℃,1 400 ℃)保温3 h后,以3 ℃/min降温至400 ℃后随炉冷却,制备得到SiOC多孔木质陶瓷。

1.4 表征方法

采用德国NETZSCH-STA449.C综合热分析仪对木质陶瓷进行热重一差热分析,在氮气气氛下,以10 ℃/min的升温速率升至1 100 ℃;采用D/MAX-RA(Cu Ka)型X射线粉末衍射仪确定木质陶瓷的物相组成;采用JEOL-JAX-840A型扫描电子显微镜观察木质陶瓷和复合材料的形貌;采用SRT-9四探针法测试木质陶瓷的体积电阻率;采用阿基米德法测试样品的开口气孔率。

2 结果与讨论

2.1 热重分析

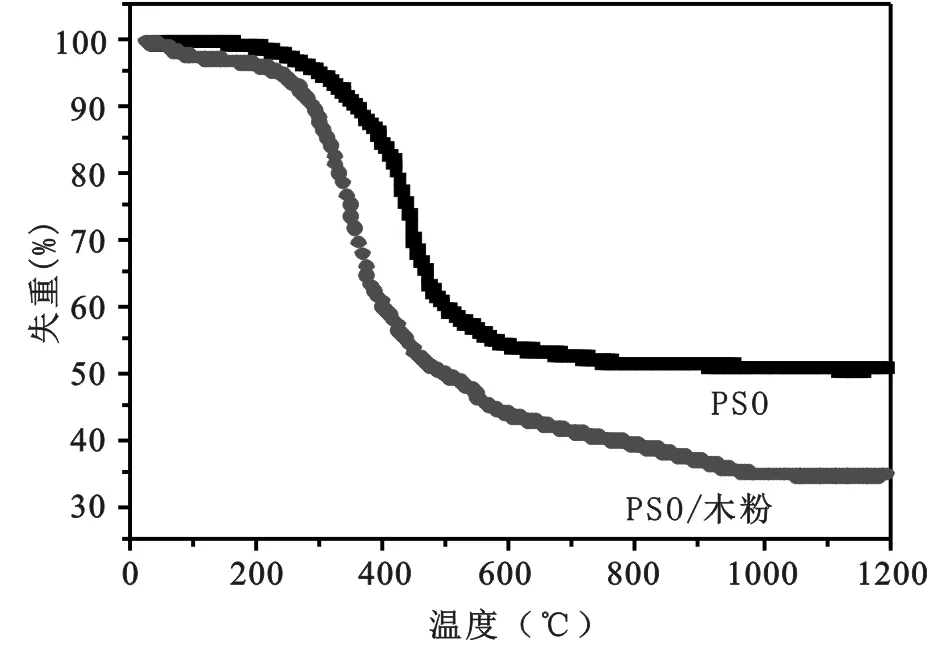

采用热分析仪对PSO和PSO/木粉的混合物进行热重分析。升温速率为10 ℃/min,测试温度为25~1 200 ℃。图1为PSO和PSO/木粉在Ar气氛中的热分解行为。试样的失重主要分3个阶段,木粉对应的前两个阶段的温度为20~200 ℃和 200~502 ℃,失重分别为1.25%和 39.15%。PSO/木粉对应的前两个阶段的温度分别为20~220 ℃和200~475 ℃,失重分别为4.38%和43.32%。试样第一阶段的失重主要为自由水的脱附。PSO在第二阶段的失重主要是由于硅主链的断裂,在有机向无机转化过程中,并释放气体组分(如SiO和CO)。PSO/木粉在第二阶段的失重比PSO高,是由于木粉较高的裂解程度决定的。由于纤维素及其环中的C-O和C-C键断裂,碳氢结构开始形成,使其质量的损耗最为剧烈。第三阶段失重中,PSO的失重为8.15% ( 502~745 ℃),PSO/木粉的失重为8.17% (475~983 ℃),这两者的失重来源于木粉的进一步裂解,如芳香化反应,碳网络收缩,且释放大量的H2O、CO2和碳氢化合物等小分子气体,同时,含硅基团的重排反应也会发生。

图1 PSO和PSO/木粉的TG曲线

2.2 XRD分析

2.2.1 实验原理

XRD是利用X射线在晶体中的衍射现象来分析材料的晶体结构、晶格参数、晶体缺陷(位错等)、不同结构相的含量及内应力的方法。这种方法是建立在一定晶体结构模型基础上的间接方法,即根据与晶体样品产生衍射后的X射线信号的特征去分析计算出样品的晶体结构与晶格参数,并可以达到很高的精度。

X射线衍射技术是研究碳材料相态结构和石墨化程度最有效的方法之一。木炭、活性炭和焦炭等无定

形炭,主要是由石墨微晶构成的非晶态炭材料,石墨微晶的大小和相互取向各不相同。以X射线衍射技术对非晶态炭材料中的石墨微晶的大小和微晶结构进行研究,有利于深入了解碳材料的结构、形成规律、碳材料结构与相关性能的关系。因此,X射线衍射技术在研究木材陶瓷制备过程中的结构变化时非常重要。

2.2.2 样品的XRD图

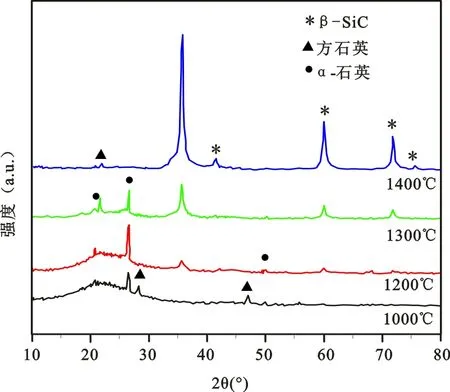

图2 样品在不同烧结温度下的XRD图

图2为样品木粉与PSO交联产物按1∶1混合,分别在1 000 ℃,1 200 ℃,1 300 ℃,1 400 ℃下烧结的SiOC木质陶瓷的XRD图,如图2所示。从图2中可以看到,样品在21°,27°和50°出现α-石英的衍射峰,且随着烧结温度的升高,α-石英衍射峰在27°处增强。同时,样品在21°、50°和60°出现强度较弱的α-石英的衍射峰。同时,样品在22°,28°和47°处出现微弱的方石英的峰。当烧结温度较低时,样品(1 000 ℃和1 200 ℃)在22°~26°处都出现类似石墨的宽峰,这说明样品在高温处理后形成无定形碳层,主要来自木粉的碳化和有机硅树脂的裂解,但石墨化程度较低。研究者采用29Si和13C固体核磁共振,得到SiOC无定形陶瓷材料的组分为:SiO4/2,SiO3/2C1/4、SiO2/2C2/4、SiC1/2O3/4和SiC4/4的随机混合物。当烧结温度为1 200 ℃时,样品会出现相分离,由SiOC无定形相转变到SiC晶体。从图2还可看出,随着温度的升高,样品中SiC的峰逐渐增强。多孔SiOC木质陶瓷可以认为是由SiOC玻璃相、SiC、α-石英、方石英和自由碳组成。

2.3 木材陶瓷的SEM分析

图3为木粉与PSO交联产物按1∶1混合,分别在1 000 ℃、1 200 ℃、1 300 ℃、1 400 ℃烧结制备的样品的SEM图。图3(a)为在1 000 ℃制备的样品的SEM图,从图中可以看出,样品表面较为平整。图3(b)为图3(a)的局部放大图,其表面存在少量的孔洞,但未能观察到木粉的多孔结构,主要是由于木粉相当于碳源参与了反应引起的。图3(c)为在1 200 ℃制备的样品的SEM图,图中样品表面出现了随机分布孔洞,相比较于1 000 ℃制备的样品,孔洞较明显。图3(d)为图3(c)的孔洞的放大图,我们可以看出,孔洞中出现少量的SiC纳米线,长度达几个微米,开始出现晶体化,与XRD分析结果一致。图3(e)为在1 300 ℃制备的样品的SEM图,样品的断面很不规整,从XRD分析推断,球形颗粒为SiO2。图3(f)为图3(e)的孔洞放大图,从图中可以看出,孔洞中出现少量的SiC纳米线,呈树枝状。图3(g)和图3(h)为随着烧结温度的升高,在1 400 ℃时制备的样品的SEM图及局部放大图,可以看到大量的SiC纳米线,纵横交错分布,存在少量的直径不均一的纳米线,如箭头所示。

2.4 纳米线的生长机理

通常SiC 纳米线的生长模式主要分为气-液-固(VLS)和气-固(VS)生长机制。VLS生长机制大多属于催化反应生长模式,以液态金属粒子作为气相反应物的活性催化剂。VS生长模式是将一种或几种反应物在高温区通过加热形成蒸气,然后用惰性气流运送到低温区或者通过快速降温使蒸气沉淀下来,生长出一维纳米材料,该生长模式不需要催化剂。PSO裂解过程中,生成气相产物(SiO和CO等),并伴随着无定形碳的产生。在裂解过程中,一部分气相产物储存在多孔结构中,当达到反应所需条件时,SiO气体与无定形碳反应形成SiC晶核,反应式如式(1)所示。随着SiO和CO气体的不断积累,两相达到饱和状态,通过反应(2)生成了碳化硅纳米线。同时,裂解过程中释放的CO2与无定形碳通过反应式(3),提供生成SiC纳米线所需的CO气体。基于以上分析,推断出SiC纳米线的生长机理为VS机制。

(1)

(2)

(3)

2.5 残留率和体积收缩率分析

得碳率和体积收缩率为木质陶瓷的一个重要指标, 计算方法为:

得碳率(%)= (试样烧结后的质量÷试样烧结前的质量)。

图3 样品在不同烧结温度下的SEM图体积收缩率(%)=(V1-V2)/V1×100%

式中: V1——碳化前试样体积;

V2——碳化后试样体积。

将木粉和交联剂按照1∶1的比例混合后,分别在400 ℃,600 ℃,800 ℃,1 000 ℃下烧结。同样每个温度选4个样品测量计算后取平均值。

图4为烧结温度对木材陶瓷得碳率和体积收缩率的影响。由图4可以看出,碳化温度对试样得碳率和体积收缩率的影响较大,得碳率随温度的升高及分解产物的不断逸出而降低,体积收缩率随温度的升高而逐渐升高。

图4中,在600 ℃后其变化趋势较缓和,这是由于木粉/交联剂的复合材料在600 ℃进行碳化时,大量的挥发物都已脱除,木粉和交联剂的主要反应已经结束。在800 ℃后,失重主要是由试样脱除残留的氢和氧等杂质元素所引起,且高温下的热收缩作用使得试样中的孔隙收缩,从而导致试样在高温下收缩。

图4 烧结温度对得碳率和体积收缩率的影响

2.6 尺寸收缩率分析

木粉和交联剂比例为1∶1时,制备的木质陶瓷的尺寸明显变小。木质陶瓷的收缩主要是由于以下两方面的原因引起的,①热解过程中焦油、水、CO、CO2、CH4、C2H4、H2等小分子物质和气体的逸出;②木质陶瓷预制件制造过程中热压增强了材料储存的弹性应变能,在烧结过程中应变能释放导致材料发生收缩。收缩可以降低材料的气孔率,提高复合材料的密度和强度;但是木质陶瓷的收缩是各向异性,导致木质陶瓷中有高的热应力,容易出现分层、裂纹、翘曲等现象。

2.7 烧结温度对开口气孔率的影响

试样开口孔隙(与大气相通的气孔)的体积与试样总体积的百分比率,称为开口气孔率。

q(%)=(m2-m1)/(m2-m3) ×100%

式中: m1——试样的干质量,g;

m2——饱和试样在空气中的质量,g;

m3——饱和试样在水中的质量,g。

样品的原料配比为1∶1,利用阿基米德法测定所制备木材陶瓷的开口气孔率,在分析天平上分别测出干重m1,湿重m2,水中湿重m3,根据公式计算其开口气孔率。

表1 不同温度下木质陶瓷的开口气孔率

由表1可见,木质陶瓷的开口气孔率随着烧结温度的升高而逐渐升高,交联剂与木粉在高温下发生热分解,二者由于小分子的逸出均会在木材陶瓷中留下微孔,温度越高,交联剂与木粉的热分解程度越完全,所以温度越高孔隙率就越高。这一结论与测得的不同温度下烧结产物的SEM图分析的结论是一致的。

3 结论

1)通过XRD分析,SiC微晶逐渐生长,结构向有序化发展,并且由非晶态向晶态转变。

2)通过SEM分析,可以清楚地观察到木质陶瓷在低温时烧结表面较光滑,高温烧结时出现部分气孔,并且在1 400 ℃时,产生大量的SiC纳米线。

3)碳化温度对试样得碳率和体积收缩率的影响较大,得碳率随温度的升高及分解产物的不断逸出而降低。体积收缩率随温度的升高而逐渐升高。

4)木质陶瓷的开口气孔率随温度升高而逐渐增加,这一结论与测得的不同烧结温度下的SEM图分析的结论相一致的。