利用工业尾矿生产陶瓷保温板的研究

刘 娥 卢庆阳

(咸阳陶瓷研究设计院 陕西 咸阳 712000)

关健词 工业尾矿 发泡剂 陶瓷保温板 体积密度 导热系数

前言

目前,我国工业尾矿的主要处理方式是堆放、填埋和综合利用,其中堆放或填埋既占用了耕地,又污染了环境。而在我国现有的建筑保温系统中有机保温材料诱发的火灾时有发生,给人民生命安全和财产造成极大损失。

为此,国家建设部和公安部于2009年联合颁布了《民用建筑外保温系统及外墙装饰 防火暂行规定》,又于2011年3月14日发布了《关于进一步明确民用建筑外保温材料消防监督管理有关要求的通知》,该《通知》规定:民用建筑外保温材料采用燃烧性能为A级的材料。

因此,通过对工业尾矿进行研究、开发,生产一种新型的建筑陶瓷保温材料产品,既可以降低建筑保温能耗,又能减少工业尾矿对环境的污染。

1 轻质陶瓷产品的发泡原理

轻质陶瓷产品是通过加入发泡剂,使陶瓷产品内部产生大量均匀的闭口气孔而形成的。轻质陶瓷产品形成的必须具备以下两个条件:

1)产品在加热软化或冷却时,坯体内必须有足够的高粘度玻璃相。

2)为了使玻璃粘弹体发生膨胀,必须有一种发泡剂的挥发温度恰好在这个温度范围内,而且所产生的气体量能够保证使陶瓷体系形成细密而均匀的气泡,达到产品性能的要求。

2 实验原料

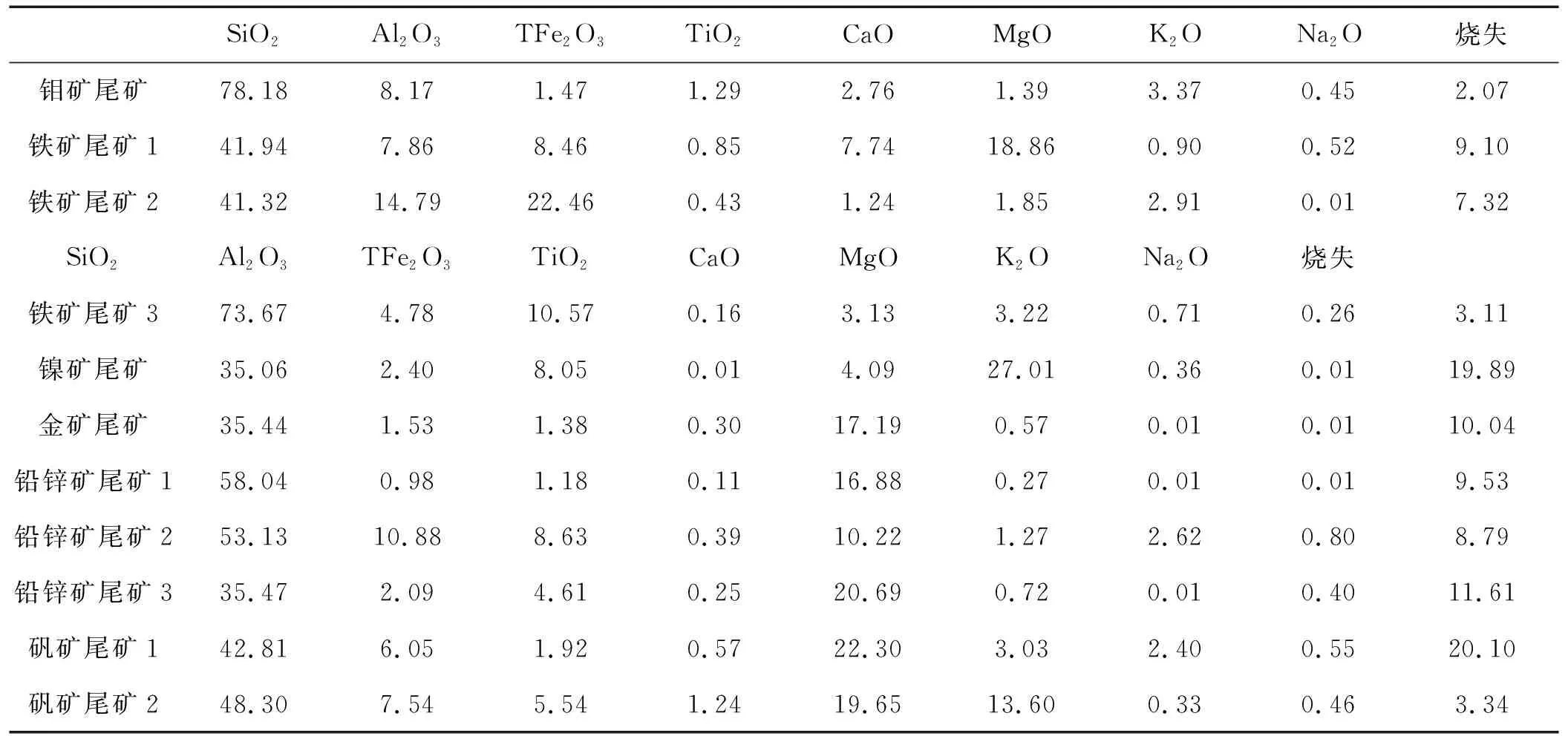

实验用尾矿均来源于陕西省各个冶金企业的尾矿库。实验用原料有钼矿尾矿、铁矿尾矿1、铁矿尾矿2、铁矿尾矿3、镍矿尾矿、金矿尾矿、铅锌矿尾矿1、铅锌矿尾矿2、铅锌矿尾矿3、矾矿尾矿1、矾矿尾矿2、泾阳高岭土、瓷石、废瓷粉、长石、玻璃粉、发泡剂等。原料的化学成分如表1所示。

由表1可以看出,各种尾矿的化学成分差异较大。我们经过对各种尾矿的反复试验,在保证陶瓷保温板性能的前提下:钼矿尾矿的加入量为50%~65%;铁矿尾矿3的加入量为45%~52%;铅锌矿尾矿1的加入量为40%~50%;其他尾矿的加入量为10%~20%。

表1 原料的化学成分(wt%)

3 陶瓷保温板的制备

3.1 基础配比的确定

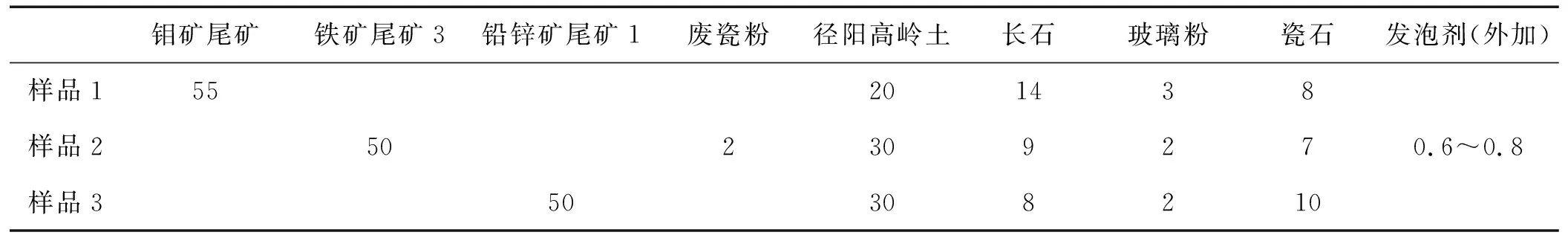

本项目以K2O—Al2O3—SiO2系统相图为理论依据,笔者通过查阅相关资料,分别采用钼矿尾矿、铁矿尾矿3、铅锌矿尾矿1与废瓷粉、长石、玻璃粉、瓷石6种原料进行样品试制,配制成40多组可行性配方进行实验。分别考察不同的配方对烧成温度范围、成孔性能、产品强度的影响,并寻找最佳性能的坯体配方。满足产品性能要求的坯体配比如表2所示。

表2 陶瓷保温板坯体配比(wt%)

3.2 工艺流程

3.3 工艺参数

料∶球=1∶2;泥浆含水量为46%;研磨时间为18 h;造粒料含水量 ≤1.5%;陈腐时间 ≥24 h;成形压力为0.5 MPa;干燥温度为105 ℃;干燥时间为14 h;烧成温度为1 180~1 220 ℃。

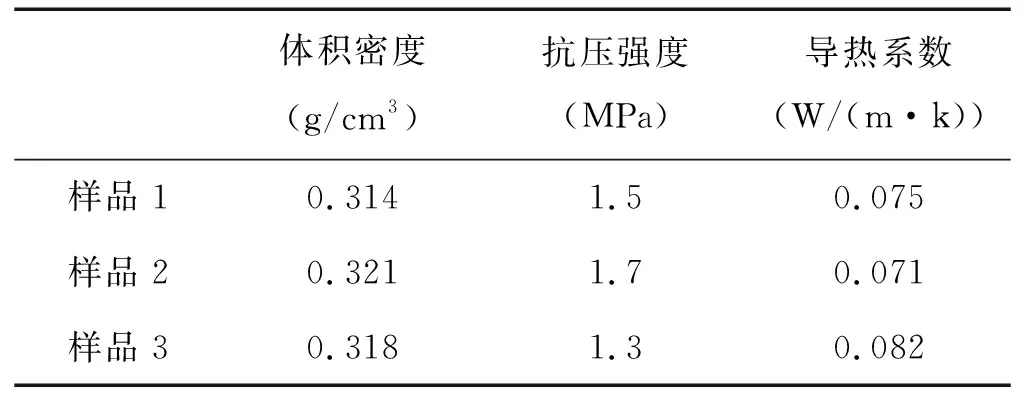

3.4 样品性能(见表4)

表4 不同样品在同一烧成温度的性能参数

4 结果与讨论

4.1 泥浆细度及喷雾造粒料粒径分布对产品性能的影响

若要生产出合格的陶瓷保温板,对泥浆细度、喷雾料粒径要进行严格控制。我们用3种不同细度的泥浆制备原料,并进行对比试验。

4.1.1 泥浆细度对产品性能的影响

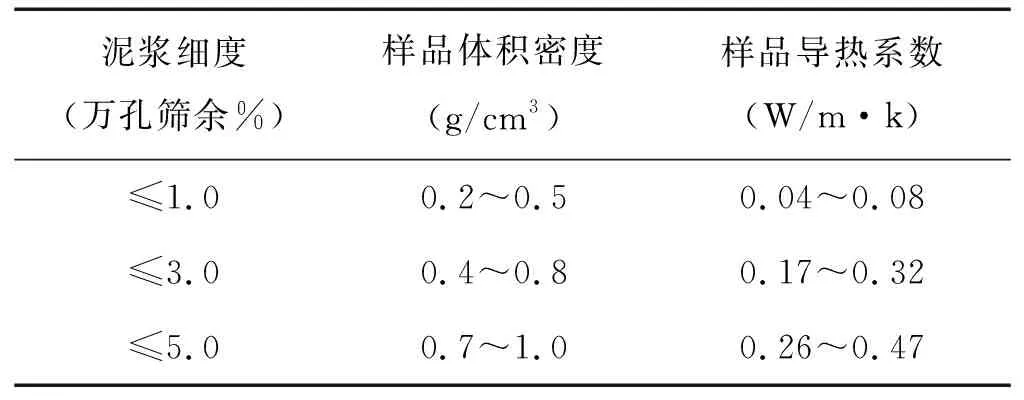

泥浆细度对产品性能的影响结果如表5所示。

表5 泥浆细度对产品性能的影响

由表5可以看出,在成孔剂加入量和烧成温度相同的情况下,随泥浆的细度增加,产品的体积密度、导热系数有增大的趋势。

4.1.2 喷雾造粒料粒径分布对产品性能影响(见表6)

表6 喷雾造粒料粒径分布对产品性能影响

4.2 成孔剂加入量对产品性能的影响

表8 成孔剂加入量对产品性能的影响

生产轻质陶瓷产品,目前采用的成孔方法很多,有加入有机物、微珠、经过物质间反应产生气体形成孔等方法。我们通过大量的实验,最后确定了一种较适合本产品的发泡剂,并进行了定量试验,从而确定了最佳加入量。

由表8可以看出,当温度一定时,随着成孔剂加入量的增加,样品的体积密度减小;当成孔剂加入量达到一定时,随着烧成温度的提高,样品的体积密度减小。因此,选择烧成温度为1 180~1 220 ℃,成孔剂的加入量在0.6%~0.8%为最佳。

5 结语

利用工业尾矿可以制备出附合轻质墙体材料标准要求的陶瓷保温板。尾矿用量可达50%以上,绿色环保、节约资源。该产品具有质量轻、保温隔热、隔音、防火、不透水、强度高与建筑体同寿命等特点。该产品可以用作室内隔墙材料,也可以作外墙、屋面、窑炉等保温材料,根据需要可以加工成不同的形状尺寸。