轴向永磁调速器温度场仿真分析

何文博,关焕新

(沈阳工程学院,辽宁 沈阳 110136)

在我国工业生产中,通常使用电动机作为动力的输入元件来拖动负载。在传统的电动机拖动系统中,电动机与负载之间通常设置联轴器,所以联轴器的性能以及效率高低决定了整个电动机拖动系统的效率。过去,联轴器使用硬机械连接方式,硬机械连接方式采用的是接触传递扭矩,传动不平稳,系统振动以及噪声较大,运行维护成本较高,系统可靠性较差,这种连接方式已逐渐被淘汰。

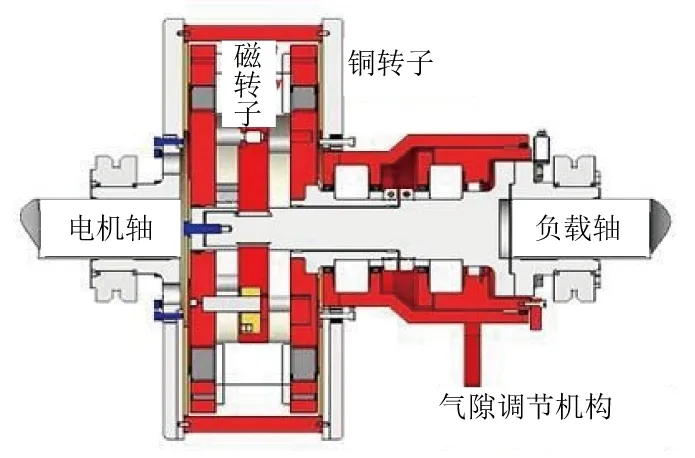

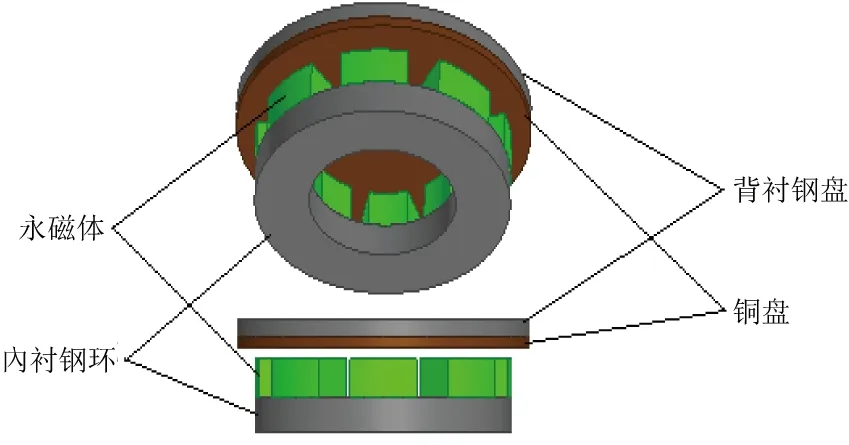

国内主流的调速有液力耦合调速、变频调速2种形式。近几年,国内对稀土永磁材料的研究逐渐增多,多种永磁设备不断出现,永磁调速器应运而生。永磁调速是近年来发展起来的一项新的突破性调速技术[1],其具有传动效率高、可靠性高、结构简单、环境要求低、安装简单、运行维护成本低等优点,已被很多大型企业作为节能改造的手段,具有很好的市场前景。永磁调速器结构如图1所示。

图1 永磁调速器结构

永磁调速器在运行过程中转差功率损耗大部分以热量形式散失,导致其各部件温度升高。而永磁材料在高温下会发生不可逆的退磁现象[2],这对永磁调速器的可靠性、寿命以及性能造成不良影响,因此分析计算永磁调速器的温度场对整机设计和运行具有重要意义。

本文利用Ansoft 3D仿真软件,通过有限元方法,对轴向永磁调速器进行模型仿真。其中,模型参数结合参数范围选取公式以及现场调研(基于丹东蒲石河抽水储能电动机项目)的情况选取,利用模型对永磁体及铜盘的轴向温度分布情况进行分析,利用仿真图形推导转矩与铜盘以及转子厚度、温度与铜盘及转子厚度的关系,验证本次模型参数选取的正确性,对永磁体部分参数的选取提供参考。

1 轴向有限元仿真模型建立

1.1 仿真模型参数的确定

参数值选取过大会造成材料的浪费,反之选取过小会使电动机出力不足,无法满足运行需求。因此合理的选取范围是模型参数选取的前提。参数选取一般遵循如下方法。

a. 铜转子

铜转子参数主要包括转子直径、转子厚度、长径比,铜转子的直径选取可以参考如下公式:

(1)

式(1)可变化为

(2)

(3)

b. 气隙厚度

气隙厚度是影响永磁调速器性能的重要因素之一,气隙厚度大,气隙磁感应强度小,传动能力不足;气隙厚度小,气隙磁感应强度大,传动能力大[3]。因此,设计永磁调速器时,气隙尽量小,但气隙厚度的大小受到加工水平及支撑系统的刚度等影响,所以一般选2 mm以上。

c. 永磁转子

永磁体材料根据运行要求以及实际环境选择,永磁体极数增多,磁场的变化频率增大,输出功率增大,但是极数增至一定程度时,永磁体间产生的漏磁增大,输出功率反而减小,所以极数应该合理选择[4]。永磁体尺寸主要有磁极厚度hm、极弧系数αi。其中永磁体的厚度是指永磁体磁化方向的尺寸,永磁体厚度大,能够提供磁路的磁动势大,但过厚会使磁路磁阻和漏磁增大,转矩增加有限;若厚度小,则永磁调速器的出力不足,一般取:

(4)

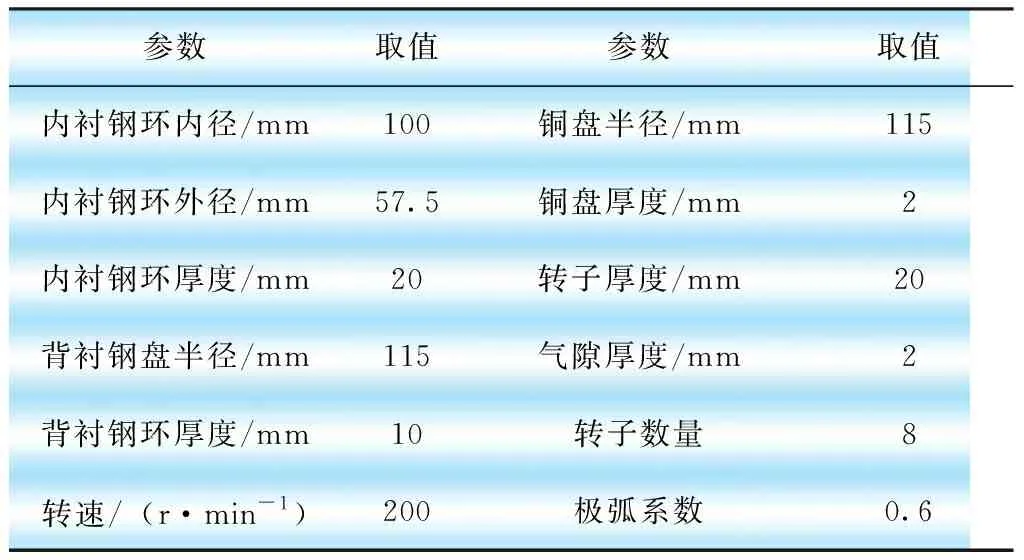

式中:hm为磁体厚度;Ks为外磁路饱和系数;Kδ为气隙修正系数;hg为气隙厚度;Hc为磁体矫顽力。结合式(1)、式(2)、式(3)以及现场调研情况得到永磁体仿真模型参数,见表1。

表1 永磁体仿真模型参数

1.2 轴向有限元仿真模型

结合表1,利用Ansoft 3D仿真软件作图,如图2所示。仿真环节设定region的尺寸间距为5 mm,band尺寸轴向间距为1 mm,径向间距为5 mm,网格剖分设置为自定义,剖分永磁体剖分为10 mm,其余部件剖分为15 mm,仿真时间为1 s,步长为500 μs,误差为0.005,边界条件为零矢量边界条件。

图2 轴向永磁调速器有限元模型

2 温升计算结果分析

有限元求解模型中,取15 ℃为初始温度。

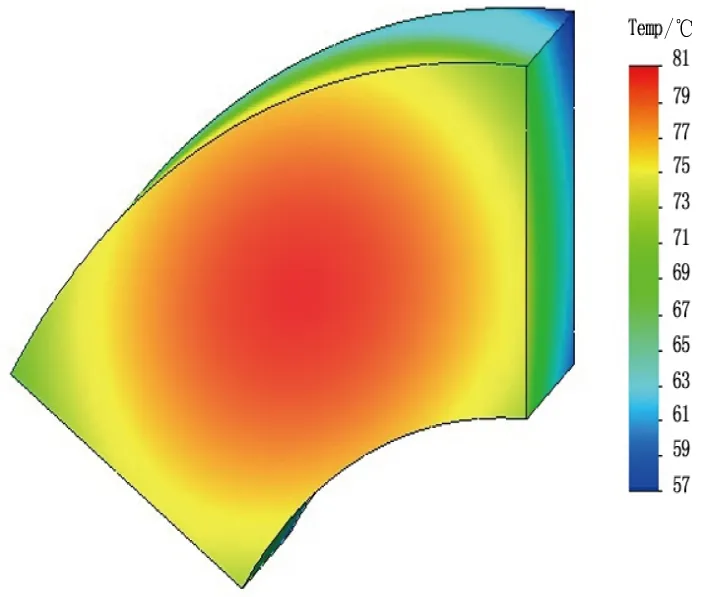

轴向永磁体在额定负载下的温度分布如图3所示。可以清晰地看出高温区域位于永磁体靠近轴向铜盘的中心区域,这是由于永磁体上会产生永磁体涡流损耗并产生热量。低温区域主要位于与永磁转子钢盘相近的一侧,这是由于热量能通过钢盘迅速散发出去。可以看出,温度随着轴向靠近钢盘的方向递减。

图3 轴向永磁体温度分布图

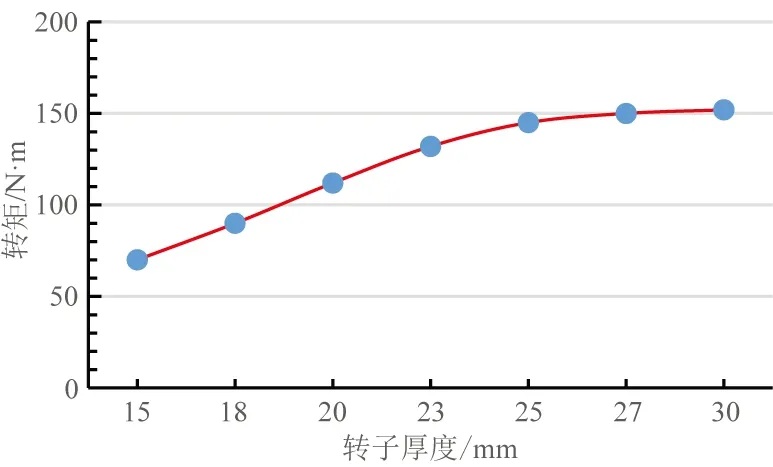

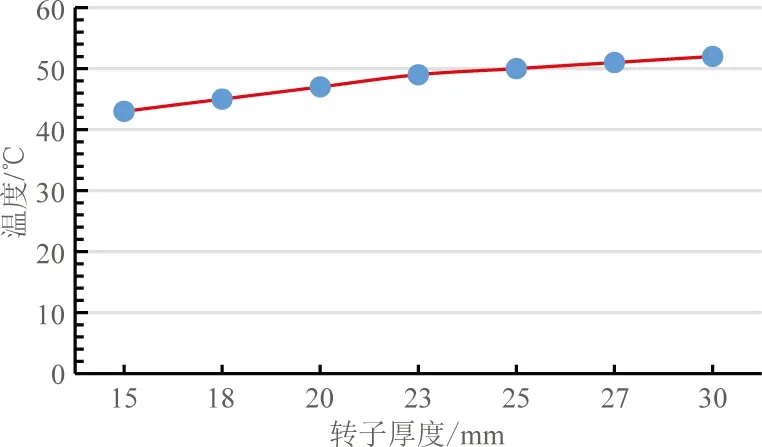

由于参数量较多,为了简化分析,只选取厚度作为自变量,绘制温度与厚度关系图。又由于实际运行环境中,转矩的大小也是影响永磁调速器的重要特性,所以利用转矩图与温度图结合分析。其他参数依然按照原始参数进行设置,利用Ansoft 3D仿真软件参数化扫描功能得出转矩与转子厚度关系,如图4所示。

图4 转矩与转子厚度关系图

由图4可以看出,一开始随着转子厚度增大,转矩会随之增大,但是当转子厚度增大到一定程度时,转矩增加不明显,因为永磁体厚度增大,磁路中的磁阻以及漏磁也会增大[5],扭矩增加趋于饱和,因此转子厚度达到一定值后,厚度增加已经意义不大。

温度与转子厚度关系如图5所示。从图5可以看出温度受转子厚度变化影响不大,这是因为转子厚度增大时,磁阻增大,但是涡流主要集中在铜盘上,升高的大部分热量也在铜盘上产生,所以转子厚度对转子本身的温度影响并不大。结合图4与图5,转子厚度取到一定值后,在满足出力的情况下,再增大转子厚度对优化性能已经没有效果。

图5 温度与转子厚度关系图

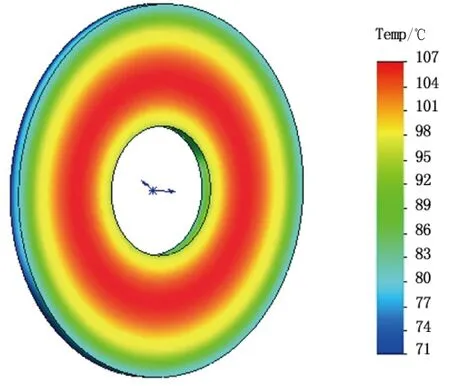

轴向铜盘的温度分布如图6所示。最高温升集中在内圆环1/5~2/3处,最高温度达到107 ℃,这个范围内的圆环区域是磁场交变的重点区域。从温度分布中可以清晰看出,铜环外部比内部温度低36 ℃,这是由于外部铜环与转子外壳距离较近,热传导系数和散热系数较好。

图6 轴向铜盘温度分布图

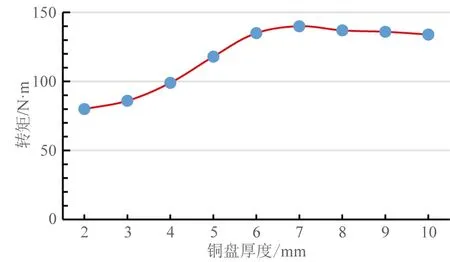

转矩与铜盘厚度关系如图7所示。图7可以看出,当铜盘厚度开始增大时,转矩随之明显增大,并在6~7 mm处达到峰值;之后铜盘厚度继续增大时,涡流增加有限并趋近饱和,磁阻增大,损耗激增并转化为热量,因此转矩反而降低。

图7 转矩与铜盘厚度关系图

温度与铜盘厚度关系如图8所示。图8可以看出,温度随铜盘厚度增大而升高,但是升高的幅度不明显。铜盘厚度变大,磁阻变大,涡流损耗变大并转化为热量,因此铜盘温度会随之升高。结合图7与图8来看,铜盘厚度应该依据实际要求来设计,当铜盘厚度达到一定值后,增加厚度只会增加材料成本并且会使转矩变小。

3 结束语

本文选取所需公式和现场实际要求对永磁调速器的参数,利用Ansoft 3D仿真软件对永磁调速器

图8 温度与铜盘厚度关系图

的铜盘和转子进行了轴向温度仿真[6],分别分析了永磁体铜盘和转子的轴向温度分布、厚度对转矩与温度的影响,为实际设计永磁体参数提供一定参考。