朝阳钢铁高炉有害元素分析及控制

王光伟,胡德顺,王渐灵

(鞍钢集团朝阳钢铁有限公司,辽宁朝阳122000)

鞍钢集团朝阳钢铁有限公司 (以下简称朝阳钢铁)2600 m3高炉第二代炉役始于2012年11月,投产以来高炉运行较为顺利。朝阳钢铁高炉入炉原燃料中的有害元素主要包括碱金属 (K20+Na20)、Zn。随着高炉生产时间的延伸,高炉有害元素富积,尤其是高炉干法除尘灰回配烧结,加速了高炉有害元素的富集速度。2013年7月,Zn负荷为0.46 kg/t,碱金属负荷为2.48 kg/t。2013年11月,Zn负荷快速高升至0.86 kg/t,碱金属负荷升高至3.95 kg/t,高炉干法除尘灰中Zn含量快速升高至15%左右,碱金属含量快速升高至20%以上。与国内控制标准(Zn负荷 0.15 kg/t,碱金属负荷2.5 kg/t)相比,Zn 负荷超标 0.71 kg/t,碱金属负荷超标1.45 kg/t。为防止有害元素对高炉炉衬产生侵蚀,朝阳钢铁炼铁厂从2013年开始对高炉有害元素的危害及分布情况进行调查分析,通过采取有效措施,取得了明显效果。

1 有害元素的危害

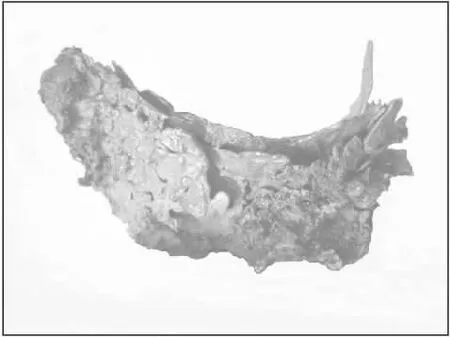

2014年4 月朝阳钢铁2600 m3高炉计划检修,在卸风口过程中,从高炉风口流出银白色物质,凝固后,实物外观如图1所示。由图1可以见,表面呈银白色,具有金属光泽,质地较软,边缘较薄部分可用手折弯甚至掰断,经断面取样化验知Zn含量为100%,表明高炉有害元素已富集到相当严重的程度。

1.1 炉体上涨

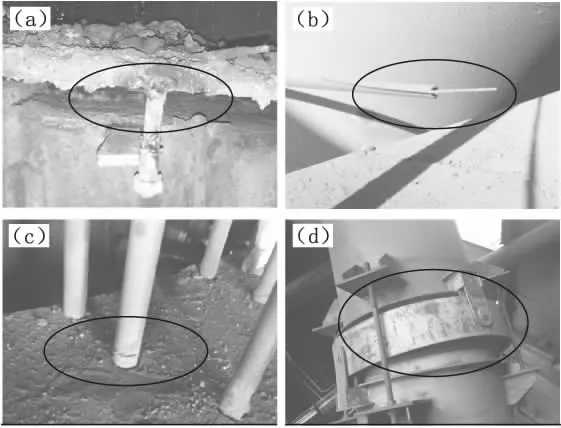

有害元素富集造成高炉炉体上涨,主要表现在以下几个方面:高炉炉底板开焊,上涨约100 mm,如图 2(a)所示;高炉炉体 9层平台标尺上涨约50 mm,如图2(b)所示;高炉冷却水管与平台联接处开焊,水管上移出现弯曲,如图2(c)所示;高炉上升管膨胀节发生位移,如图2(d)所示。

图1 风口流出白色物质

图2 高炉炉体上涨方式

1.2 炉墙结厚

2015年9 月~2016年2月,由于高炉干法除尘灰无地存放及降成本需要,烧结开始回配干法除尘灰,烧结矿中Zn含量和碱金属含量快速增加,高炉Zn负荷升高至0.9 kg/t。同时由于原料库存较低,导致入炉原燃料质量波动较大,入炉粉末增多,炉况波动大,造成2016年3~5月高炉炉墙结厚。

2 有害元素的来源与分析

2.1 高炉炉料有害元素来源

2013年11 月开始,高炉碱金属负荷、Zn负荷上升较快,2014年高炉干法除尘灰日常碱金属含量在20%以上,Zn含量在13%以上。2013~2017年高炉碱金属来源统计如表1所示,Zn元素来源统计如表2所示。通过对高炉有害元素来源分析得出,有害元素中碱金属55%、Zn元素77%均来自烧结矿。因此,分析烧结矿中有害元素的来源是控制高炉有害元素的首要任务。

2.2 烧结有害元素的分析

(1)2013年7月~2014年4月,由于烧结回配高炉干法除尘灰,使有害元素在铁前系统内部循环、快速富集。烧结配料情况对高炉有害元素的影响如表3所示。烧结矿中Zn含量和碱金属含量快速升高,高炉Zn负荷和碱金属负荷明显升高。

(2)2014年5月~2015年8月,烧结停配高炉干法除尘灰,烧结矿中Zn含量和碱金属含量降低,高炉Zn负荷和碱金属负荷降低。

(3)2015年9月~2016年2月,由于高炉干法除尘灰无地存放及降成本需要,烧结又开始回配高炉干法除尘灰,烧结矿中Zn含量和碱金属含量显著升高,高炉Zn负荷和碱金属负荷明显升高。

(4)2016年3月~2017年11月,烧结停配高炉干法除尘灰,烧结矿中Zn含量和碱金属含量降低,高炉Zn负荷和碱金属负荷降低,Zn负荷最低降至0.36 kg/t,碱金属负荷最低降至3.6 kg/t。

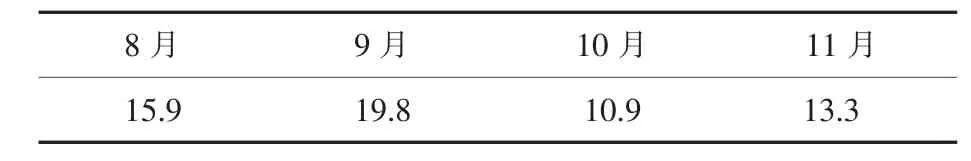

(5)2017年3月~2017年11月,由于炼钢增产需要,增加废钢量,转炉尘泥中Zn含量快速升高(转炉泥中Zn含量如表4所示),致使转炉尘泥带入的Zn含量占Zn负荷的比例由以前的20%左右上升至78%,烧结矿中的Zn含量快速上升。2017年9月烧结停配转炉尘泥,高炉Zn负荷有所下降。

表1 近几年高炉碱金属来源统计 %

表2 近几年高炉Zn元素来源统计 %

表3 烧结配料情况对高炉有害元素的影响

表4 转炉泥中Zn含量 %

3 有害元素控制理念

朝阳钢铁2013年7月开始对高炉有害元素进行分析,建立了自身的有害元素控制理念。

(1)每个季度对高炉炉料及与生产相关的原料进行一次取样化验,取样包括炉渣、除尘灰、高炉原燃料、烧结原燃料等20种物料,掌握其Zn、K、Na等有害元素的基础数据,监控高炉有害元素负荷水平,为生产操作及高炉稳定顺行提供参考。

(2)朝阳钢铁高炉有害元素的控制目标不局限于国家标准,而是根据当地资源水平及满足高炉稳定顺行的需要,碱金属负荷控制在4 kg/t以内,Zn负荷控制在0.4 kg/t以内。近几年高炉有害元素负荷如图3所示。

(3)通过高炉干法除尘灰成分监控高炉有害元素排放情况,碱金属含量控制在10%以内,Zn含量控制在5%以内。近几年高炉干法除尘灰中有害元素含量如图4所示。

图3 近几年高炉有害元素负荷

图4 近几年高炉干法除尘灰中有害元素含量

4 有害元素的控制措施

4.1 控制有害元素的来源

4.1.1 减少高炉有害元素内部循环富集

高炉内90%以上的有害元素Zn由高炉干法除尘灰带出,85%以上的碱金属通过炉渣排出。朝阳钢铁通过开路处理,避免系统内有害元素的循环富集。铁前系统回收的杂料,如高炉干法除尘灰和烧结电场灰等,有害元素含量最高、铁含量较低,使用价值较低,因此尽可能将这些杂料外排。生产中若发现有害元素负荷异常升高,应立即采取措施,防止因处理滞后而带来重大损失。2012年由于K、Na钠影响,烧结篦子粘结严重,2012年11月开始停配烧结电场灰;2013年11月Zn负荷严重超标,2014年4月开始停配干法除尘灰;2017年9月高炉Zn负荷上升较快,高炉干法除尘灰中Zn含量达到约20%,2017年9月底开始停配转炉尘泥,停配后效果如表5所示。

表5 停配后高炉干法除尘灰中Zn含量 %

4.1.2 控制烧结矿有害元素的含量

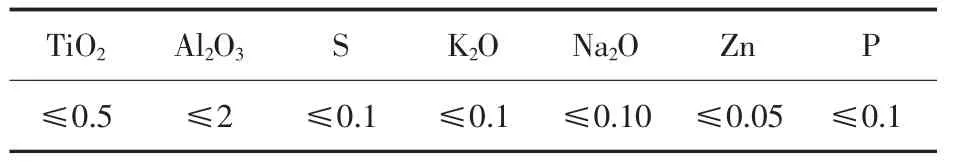

烧结矿是高炉有害元素的主要来源,因此调整烧结矿配料结构,减少碱金属高的几种粉矿,增加碱金属低的粉矿,并制定烧结配料有害元素控制标准,如表6所示。

表6 烧结配料有害元素控制标准 %

4.2 控制有害元素侵入炉缸、炉底炭砖

炉底板开焊和冷却水管开焊主要是由于有害元素侵入炉缸、炉底炭砖,导致炭砖膨胀而引起的。为了防上炉底板开焊引发的煤气泄漏,对炉底板进行补焊并压浆,压浆采用塑性较好的树脂压浆料,谨防炉底板再次开焊,见图5。对部分开焊的和由于膨胀导致变形的高炉冷却水管进行更换,并由硬联接改成软联接,见图6。

图5 炉底板补焊

图6 冷却水管硬联接改成软联接

4.3 控制高炉煤气流分布

通过煤气流将有害元素排出是高炉减少有害元素富集的最主要的方式。煤气流温度高的区域,其有害元素含量也高。朝阳钢铁在有害元素负荷较高的情况下,通常发展中心煤气流,通过炉尘将有害元素带出,炉顶温度控制在200℃以上。

4.4 控制高炉镁铝比

炉渣是碱金属排出的主要渠道,大约85%~90%的高炉碱金属通过炉渣排出,合理的炉渣流动性是保证高炉排碱能力的关键。为了既保证高炉的稳定顺行,又保证炉料使用的经济性,通过近几年的实践,得出高炉的镁铝比控制范围是0.4~0.6。

4.5 控制炉渣二元碱度

炉渣碱度降低,可提高炉渣吸收有害元素的能力。朝阳钢铁为了保证生铁一级品率达到91%以上,通常将炉渣的二元碱度控制在1.15~1.20之间,在高炉有害元素富集较高的情况下,二元碱度通常控制在1.10~1.15之间。2017年9~11月,高炉锌负荷上升较高,通过降低二元碱度来提高炉渣吸收有害元素的能力。

4.6 保持焦炭粒级的稳定性

高炉有害元素可以加速焦炭的气化反应,采用粒度较大的焦炭,可以降低有害元素对焦炭机械强度的影响,从而保证高炉稳定顺行。朝阳钢铁高炉焦炭粒级为40~60 mm的要求≥50%,平均粒级要求≥51 mm。

5 效果

(1)通过在烧结混匀矿中停配高炉干法除尘灰、转炉尘泥,减少了有害元素的循环富集;同时密切监控各种物料的碱金属及Zn含量,及时减配或停配有害元素含量高的物料,使高炉Zn负荷和碱金属负荷在一定范围内 (碱金属负荷控制在4 kg/t以内,Zn负荷控制在0.4 kg/t以内)保持了动态平衡,最大限度降低了有害元素对高炉的危害。

(2)通过高炉操作适当控制炉渣碱度,将镁铝比控制在0.4~0.6范围内,提高了炉渣排碱量;同时适当控制中心气流,促进了有害元素的排出;通过控制焦炭粒级,降低了有害元素对焦炭的气化作用,高炉生产保持稳定。

6 结语

鞍钢集团朝阳钢铁有限公司通过对高炉有害元素入炉情况进行分析,在铁前物料方面建立了适合于自身的配矿模式,制定了烧结配料有害元素控制标准,并采取合理措施控制高炉碱金属负荷、Zn负荷,降低了有害元素对高炉的危害,实现了高炉长周期稳定顺行。