纳米TiO2对涂料性能及VOCs释放的影响1)

李永博 沈隽 蒋利群 王敬贤

(东北林业大学,哈尔滨,150040) (辽宁省林业科学研究院)

涂料是国民经济各部门不可缺少的配套材料[1-2],近年来,随着房地产行业的蓬勃发展,涂料的应用也越来越普遍,特别是在建筑、室内装饰装修领域,涂料都扮演着不可或缺的重要角色。涂料不仅能起到美化装饰的作用,而且能保护物体的表面,增加物体的使用寿命。然而,无论是溶剂型涂料,还是水性涂料中,均含有一定比例的溶剂,这些溶剂在涂料施工过程中会全部挥发散逸出来[3],形成挥发性有机化合物(VOCs)排放,造成室内空气污染[4-6]。环境压力正在改变全球涂料工业,发达国家不断颁布日趋严格的环境保护条例,促使这些国家的涂料工业进行变革和调整,环保涂料越来越受欢迎。此外,随着人们对涂料功能性要求越来越高,纳米改性涂料逐渐走进了人们的视野。

纳米TiO2是20世纪80年代末发展起来的主要纳米材料之一[7]。纳米TiO2是依据光催化反应使有机物分解,具有抗菌功能。因其无毒、光催化活性高、稳定性高、氧化能力强、能耗低、可重复使用等优点,被广泛应用到涂料领域中[8]。将纳米TiO2加入涂料中,可以改变涂料的某些功能[9-11]。本文研究分析了不同纳米TiO2添加量改性的水性漆、硝基漆、聚氨酯漆,对涂料漆膜质量、VOCs释放的影响,旨在为生产更加环保的涂料提供参考。

1 材料与方法

1.1 试验材料与仪器

质量增加率为30%的脲醛树脂杨木强化材试件(150 mm×100 mm×20 mm),平均密度0.43 g/cm3、含水率5%,平衡后游离甲醛释放量为6.4 mg/L;纳米TiO2,锐钛矿型粒度5~10 nm,购自麦克林科技有限公司;水性木器漆、聚氨酯木器漆、硝基漆,均为市场采购。

超声波清洗器,型号SB-5200DT,宁波新芝生物科技有限股份公司生产;磁力搅拌器,型号85-2,金坛市康华电子仪器制造厂生产;紫外灯(波长275 nm),型号WFH-203,上海精科实业有限公司生产。

1.2 试件制备

在盛有水性漆、硝基漆、聚氨酯漆的烧杯中,分别加入占涂料成膜物质质量0.05%、0.10%、0.30%、0.50%的纳米TiO2,将烧杯放在磁力搅拌器上搅拌30 min,再放入超声波清洗机中超声60 min,使纳米级氧化物与涂料充分混合,制备改性涂料。在分散过程中,使用波长为275 nm的紫外灯照射。采用刷涂法用刷子将改性涂料均匀涂刷在试件表面(纵向×弦向),涂刷3次;根据3种漆的表干时间,调整涂刷时间,将涂刷完毕的试件放在通风处24 h,待漆膜固化后测试漆膜性能和VOCs释放量。

1.3 试验方法

改性涂料漆膜耐磨性测试:按照GB/T 1768—2006[12]的方法,将涂有改性涂料试件的一面切割成厚度为5 mm、直径为100 mm的圆木片,用做磨耗实验。用漆膜磨耗仪对圆形试件进行磨耗实验,每个试件在转速为60 r/min条件下旋转50 r(用整新砂轮),记录磨耗前后试件的质量,计算出磨耗油漆占总油漆质量的比例,分析漆膜的耐磨性能。

改性涂料漆膜硬度测试:依据GB/T 6339—1996《涂膜硬度铅笔测定法》[13],对漆膜的铅笔硬度测试。使用漆膜划痕仪测定漆膜硬度(6B—6H),把铅笔固定在牵引车上,铅笔与水平试件成45°,使笔尖边缘锋利且接触试件,牵引车与试件保持平行,从后面用手匀速推动牵引车,以铅笔芯不折断为度,在漆膜上的笔尖划破漆膜为准,记录比此时所用铅笔硬度小1个规格的硬度为此试件所耐受最大硬度。

改性涂料漆膜附着力的测试:制作尺寸为150 mm×100 mm×20 mm的长方形试件,按照GB/T 4893.4—2013[13]进行涂料漆膜附着力的测试。

改性涂料VOCs的释放与检测:挑选表面光滑无缺陷的试件,放置于体积为15 L的小型环境舱中,进行气体循环和VOCs采样分析。清洁的湿空气以250 mL/min的流速通入到环境舱中,气体交换率为1.0 h-1,舱体温度为(23.0±0.5)℃,相对湿度为(50±3)%。封边后的试件放入该环境舱中,装载率为2 m2/m3。实验前,用乙醇擦洗小舱的玻璃内壁,并打开风扇和通入清洁空气运行15 min,使背景浓度达到要求。

将Tenax-TA(2,6-二苯呋喃多孔聚合物)管连接采样口,用真空泵采集气体,流速为250 mL/min,采集12 min,采样量为3 L。利用热解吸仪对采集样品后的Tenax-TA管加热解吸,以加压进样方式使空气样品进入到气相质谱联用仪(GC/MS)中进行分析。根据色谱图上保留时间和与标准质谱图匹配度(大于90%)对VOCs进行定性,采用内标法(内标物质氖代甲苯)根据响应因子对VOCs进行定量。

2 结果与分析

2.1 改性涂料漆膜耐磨性

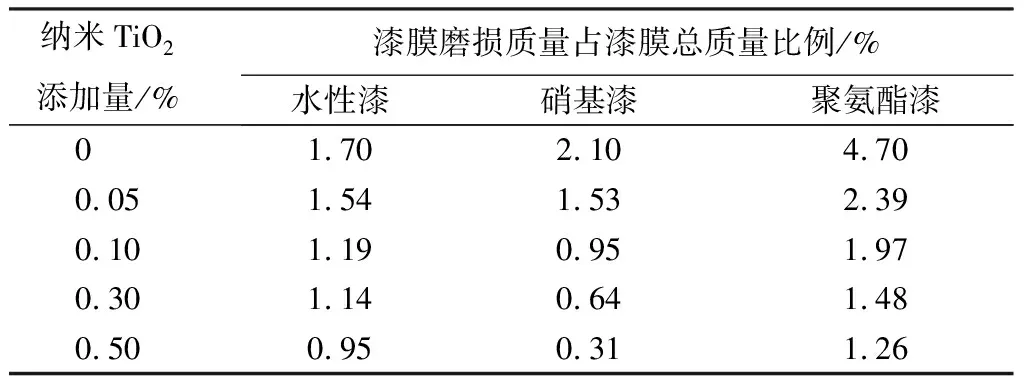

耐磨性是指漆膜表面抵抗磨损的程度[15],是漆膜质量的重要表征之一。一般用漆膜磨损质量占漆膜总质量的比例分析涂料的漆膜耐磨性。

由表1可见:加入纳米TiO2后,水性漆、硝基漆、聚氨酯漆的漆膜磨损质量都有不同程度的降低,并且随着TiO2添加量的增加,漆膜磨损质量逐渐减小,漆膜耐磨性逐渐增加。加入0.05%的纳米TiO2后,水性漆漆膜磨损质量占漆膜总质量的比例,由1.70%下降到1.54%,磨损率下降了9.40%;硝基漆漆膜磨损质量占漆膜总质量的比例,由2.10%下降到1.53%,磨损率下降了27.10%;聚氨酯漆漆膜磨损质量占漆膜总质量的比例,由4.70%下降到2.39%,磨损率下降了49.10%。因此,添加0.05%的纳米TiO2,对聚氨酯漆漆膜耐磨性的增强作用最明显。同样的方法分析,加入0.10%纳米TiO2后,水性漆、硝基漆、聚氨酯漆的漆膜磨损率,分别下降了30.00%、54.80%、58.10%;加入0.30%纳米TiO2后,水性漆、硝基漆、聚氨酯漆的漆膜磨损率,分别下降了32.90%、69.50%、68.50%;加入0.50%纳米TiO2后,水性漆、硝基漆、聚氨酯漆的漆膜磨损率,分别下降了44.10%、85.20%、73.20%。因此,添加0.10%纳米TiO2,对聚氨酯漆漆膜耐磨性的增强作用最明显;添加0.30%、0.50%纳米TiO2,对硝基漆漆膜耐磨性的增强作用明显。说明纳米TiO2能够增强3种涂料的漆膜耐磨性,并且增强作用随着纳米TiO2添加量的增加而增强。

表1 3种改性涂料漆膜耐磨性

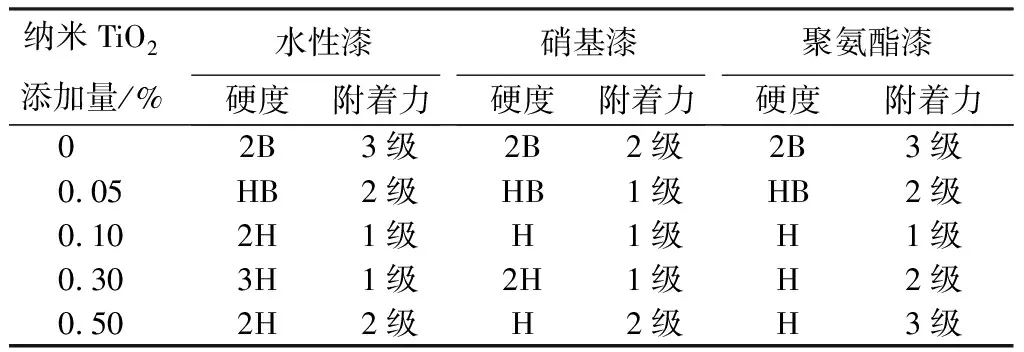

2.2 改性涂料漆膜硬度和附着力

漆膜硬度和附着力是漆膜质量的重要指标,附着力是指在规定的载荷下,涂层附着在基体上的程度,也是衡量涂层力学性能的一个重要指标;涂层的附着力,主要指涂层与基材结合牢固程度。按照GB/T 4893.4—2013,附着力分级为0~5级,0级最优,附着力达到1~2级时认定合格。

由表2可见:纳米TiO2可提高涂料漆膜的硬度和附着力,但是,涂层的硬度和附着力并没有随着纳米TiO2添加量的增加而增大。当纳米TiO2的添加量由0.05%增加到0.10%、0.30%:水性漆漆膜硬度由HB分别提高到2H、3H,涂层附着力由2级提高到1级;硝基漆漆膜硬度由HB分别提高到H、2H,涂层附着力保持在1级;聚氨酯漆漆膜硬度由HB提高到H,并保持不变,涂层附着力先由2级提高到1级后又下降到2级。当纳米TiO2的添加量由0.30%增加到0.50%:水性漆漆膜硬度由3H下降到2H,涂层附着力由1级下降到2级;硝基漆漆膜硬度由2H提高到H,涂层附着力由1级下降到2级;聚氨酯漆漆膜硬度保持不变,涂层附着力由2级下降到3级。附着力提高的原因,是由于纳米氧化物与水性漆形成了较强的分子间作用力,使水性树脂分子之间紧密连接起来形成更大的分子,纳米TiO2的加入使更多的活性基团与木材发生作用,提高了漆膜的附着力。

表2 3种改性涂料漆膜硬度和附着力

2.3 改性涂料VOCs的释放

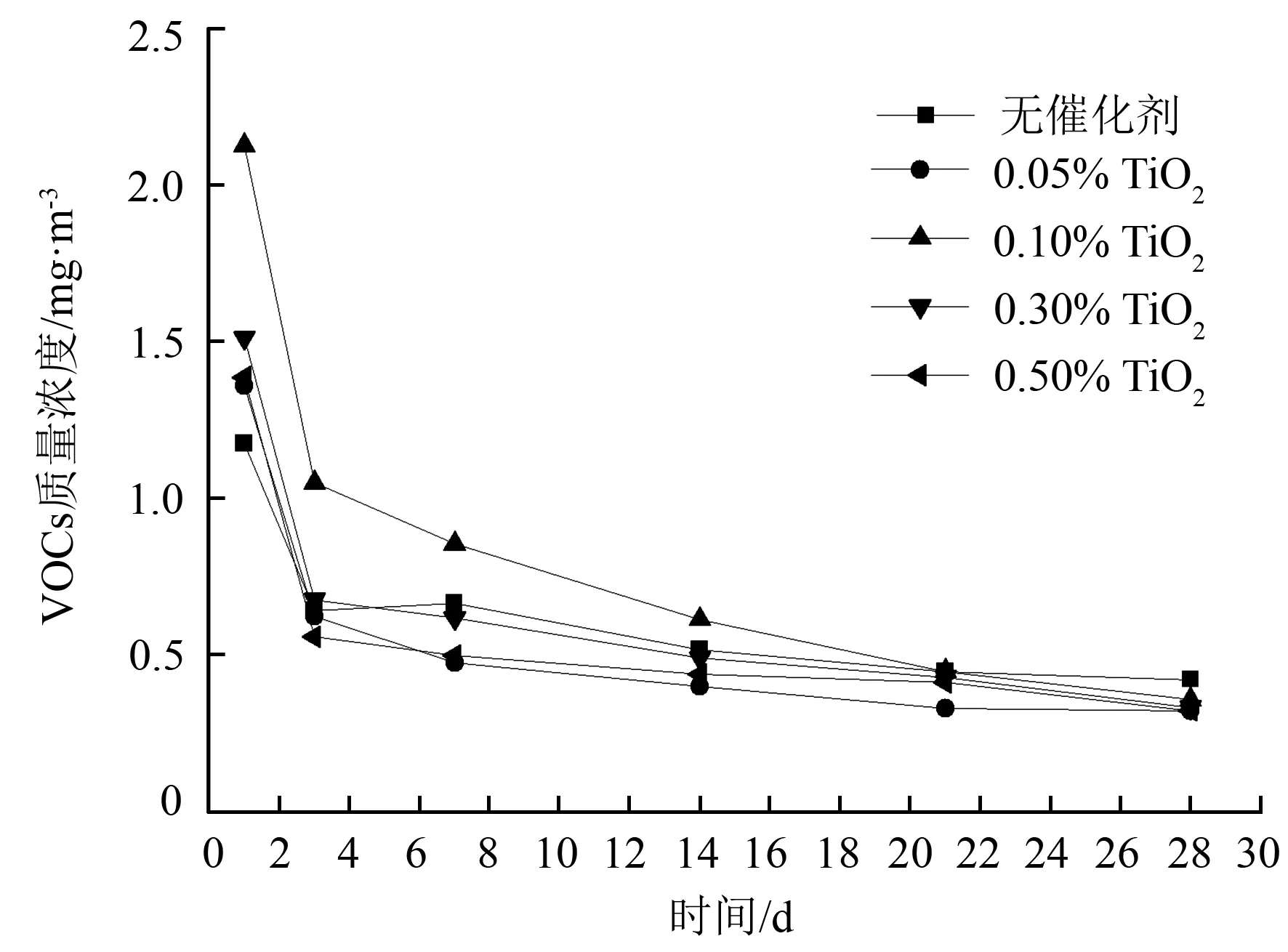

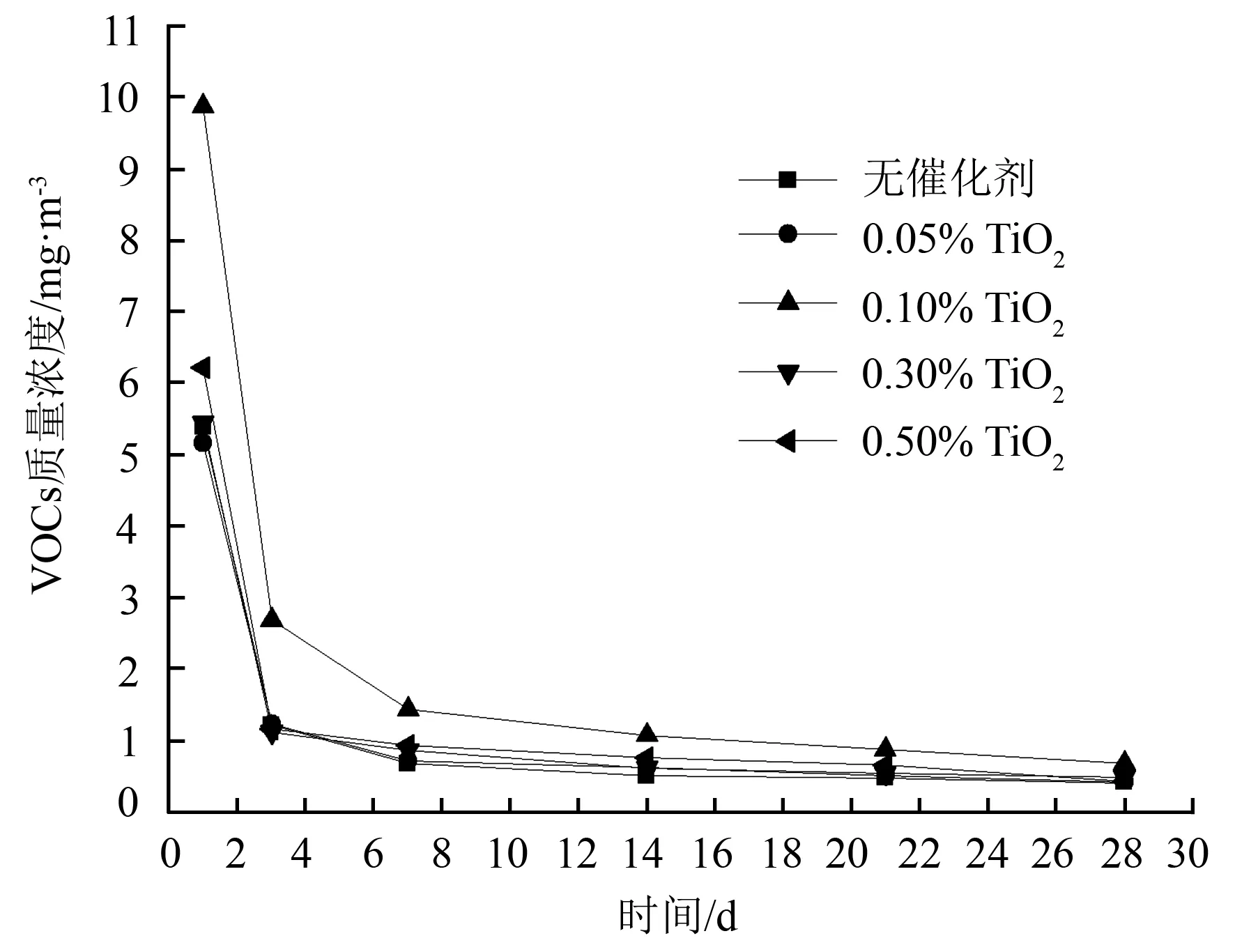

图1~图3是添加不同量纳米TiO2改性涂料漆膜,在28 d内的VOCs释放规律。

图1 添加不同量TiO2水性漆的VOCs释放规律

由图1可见:没有添加纳米TiO2的水性漆,VOCs的释放相对比较缓和,1个周期28 d内质量浓度变化很小,在200~250 μg/m3之间。添加不同量的纳米TiO2后,由于TiO2在紫外光照射下对VOCs具有降解作用,增加了水性漆VOCs的释放质量浓度;其中,添加0.10%纳米TiO2改性水性漆,释放VOCs的质量浓度最大,特别是采集时间1、3d时释放VOCs的质量浓度分别达到850、700 μg/m3。从释放趋势看,改性水性漆释放VOCs的质量浓度整体呈现下降趋势,前7 d急剧下降,从7 d开始,进入释放稳定期,释放VOCs的质量浓度达到稳定;各种改性水性漆释放VOCs的质量浓度,与常规水性漆释放VOCs的质量浓度,差别不大。

由图2、图3可见:硝基漆、纳米TiO2改性的硝基漆、聚氨酯漆、纳米TiO2改性的聚氨酯漆,VOCs释放趋势相同,VOCs质量浓度整体呈下降趋势;前3 d,挥发性有机化合物进行高释放,VOCs的质量浓度高,并且下降趋势明显。3~28 d,VOCs释放达到平衡状态,质量浓度基本稳定。添加不同量的纳米TiO2,可不同程度的增加硝基漆、聚氨酯漆在初期VOCs释放量,其中以添加0.10%纳米TiO2,增加效果最为明显。当挥发性有机化合物的释放进入平衡状态,纳米TiO2对涂料VOCs释放的影响并不明显。因此,纳米TiO2会增加涂料在释放初期TVOC的释放量,而在释放平衡阶段没有影响。

图2 添加不同量TiO2硝基漆的VOCs释放规律

图3 添加不同量TiO2聚氨酯漆的VOCs释放规律

2.4 纳米TiO2对涂料释放VOCs成分的影响

将涂料释放的VOCs分为烷烃、芳香烃、萜烯、醛酮、醇、酯6类,计算添加不同量纳米TiO2改性涂料漆膜在释放初期(前7 d)释放6类物质的平均质量浓度(见表3~表5),分析纳米TiO2对涂料释放VOCs成分的影响。

由表3可见:没有添加纳米TiO2的水性漆,释放的主要物质是芳香烃类和酯类,分别占总质量浓度的50.87%、33.16%。添加纳米TiO2后,烷烃类物质的平均质量浓度由7.66 μg/m3增加到49.96 μg/m3,增加到原来的5倍左右。添加0.05%、0.10%、0.30%、0.50%纳米TiO2后,芳香烃类物质的平均质量浓度分别增加到原来的2.80、3.78、2.59、2.75倍,说明添加0.10%纳米TiO2对芳香烃类物质释放的促进作用最明显。添加0.10%纳米TiO2的水性漆,释放的酯类物质的平均质量浓度为150.46 μg/m3,是没添加纳米TiO2的水性漆的2.3倍左右;添加0.05%、0.30%、0.50%纳米TiO2,对酯类物质的释放几乎没有影响。添加0.10%纳米TiO2的水性漆,漆膜释放的芳香烃类、酯类、萜烯类物质远远多于其他纳米TiO2添加量的水性漆,这也是添加0.10%纳米TiO2的水性漆释放VOCs量最大的原因。此外,纳米TiO2对水性漆醇类物质的释放没有影响。

表3 纳米TiO2改性水性漆在释放初期(前7 d)释放6类物质的平均质量浓度

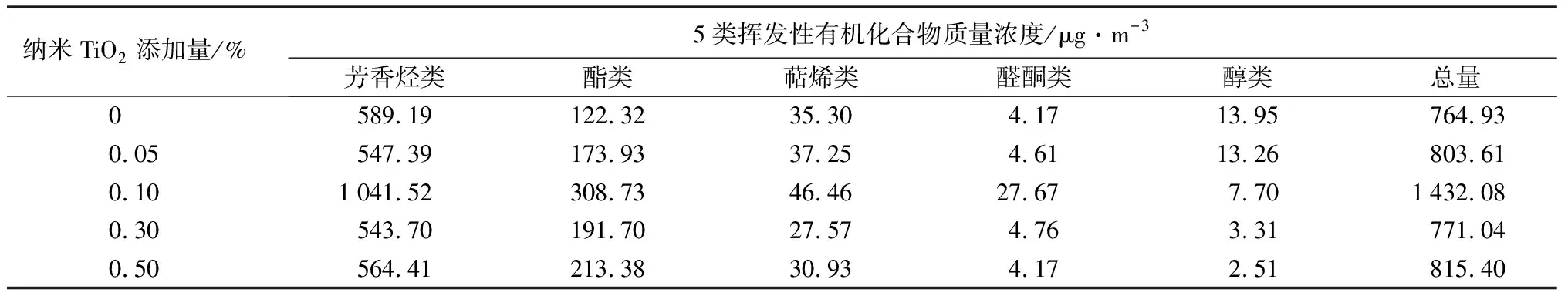

由表4可见:添加0.10%纳米TiO2硝基漆,漆膜释放的芳香烃类、酯类、醛酮类物质的平均质量浓度,分别由589.19、122.32、4.17 μg/m3,增加到1 041.52、308.73、27.67 μg/m3,分别增加了76.77%、152.40%、563.55%;添加其他量的纳米TiO2,对这3类物质的影响较小。另外,纳米TiO2在一定程度上可降低醇类的释放,其中0.30%、0.50%纳米TiO2添加量对漆膜醇类物质的抑制作用最明显。

表4 纳米TiO2改性硝基漆在释放初期(前7 d)释放5类物质的平均质量浓度

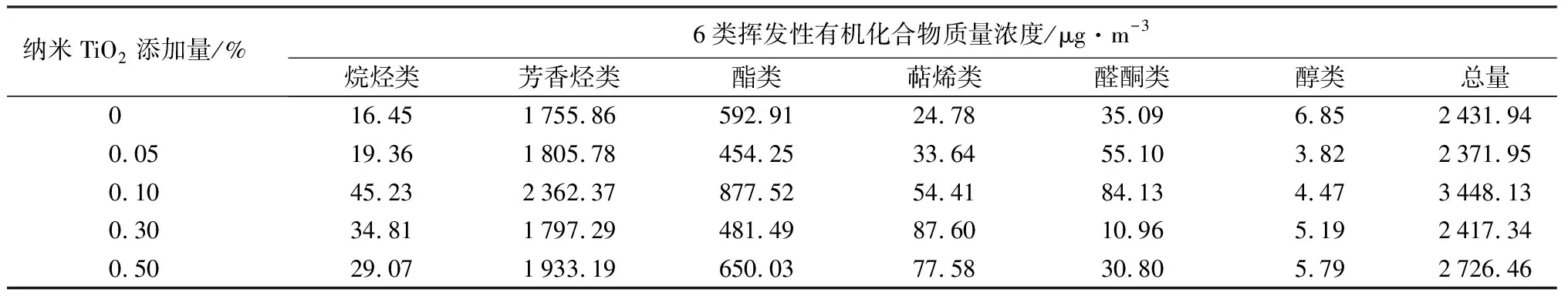

由表5可见:聚氨酯漆释放的挥发性有机化合物主要成分为芳香烃类和酯类,在未添加纳米TiO2的聚氨酯漆中分别占总质量浓度的72.20%、24.38%。添加0.10%纳米TiO2后,芳香烃类物质的平均质量浓度增加了34.54%,酯类物质的平均质量浓度增加了49.00%,萜烯类物质的平均质量浓度增加了119.57%,其他类物质的变化不大。0.05%、0.30%、0.50%的纳米TiO2添加量,对聚氨酯漆挥发性有机化合物成分的影响相对较小。

表5 纳米TiO2改性聚氨酯漆在释放初期(前7 d)释放6类物质的平均质量浓度

3 结论

纳米TiO2对涂料漆膜质量产生重要影响。纳米TiO2可增强涂料漆膜的耐磨性,增强作用随着纳米TiO2添加量的增加而增强,添加0.05%、0.10%纳米TiO2对聚氨酯漆漆膜耐磨性的增强作用最明显,添加0.30%、0.50%纳米TiO2对硝基漆漆膜耐磨性的增强作用最明显。纳米TiO2可提高涂料漆膜的硬度和附着力,但是,漆膜的硬度、附着力和纳米TiO2添加量并不是简单的正比关系,涂层的硬度和附着力并没有随着纳米TiO2添加量的增加而增大。

纳米TiO2对涂料VOCs的释放会产生重要影响。加入纳米TiO2会增加涂料在释放初期(前7 d)VOCs的释放量,当挥发性有机化合物的释放达到平衡状态,纳米TiO2对VOCs的释放影响不显著。

纳米TiO2在紫外光照射下对VOCs具有较强的降解作用,会影响涂料漆膜在释放初期(前7 d)挥发性有机化合物的释放,其中添加0.10%纳米TiO2产生的影响最为明显,极大地促进了芳香烃类、酯类、萜烯类、醛酮类物质的降解释放,而其他添加量的纳米TiO2产生的影响相对较小,其影响机理有待于今后深入研究。

当纳米TiO2添加量为0.10%时,聚氨酯漆的硬度和附着力级别最高;对于水性漆和硝基漆,当添加量为0.30%时的硬度与附着力级别最高。综合考虑不同量纳米TiO2对涂料漆膜质量(漆膜耐磨性、漆膜硬度、涂层附着力)、挥发性有机化合物释放的影响以及经济性等各方面因素,添加0.30%纳米TiO2对水性漆和硝基漆进行改性较为适宜,0.10%纳米TiO2的聚氨酯漆性能提高较好。