构建TnPM设备管理体系提升设备管理水平

郭红霞

(许昌烟草机械有限责任公司,河南许昌 461000)

0 引言

为了更好的推进TnPM管理,公司制定了推进目标和实施办法,并对各级员工进行深入广泛的动员和宣传。公司通过开展多项TnPM活动规范和强化全员参与,改变员工的行为习惯和思想意识,改变长期以来“用”者不负责设备维护,“修”者不知设备状况的矛盾。达到全员共同致力于设备综合效率最大化的目标。

1 确定TnPM管理目标

TnPM强调的是全面规范化生产维护,过程要求全面规范化,参与人员全面化,优化积累固定化。所以稳步推进TnPM管理,建立长期管理机制,在企业内部形成良好的PDCA循环,达到“管用合一,目标一致”,设备综合效率最大化的目的,是TnPM恒久不变的追求目标。

2 制定实施计划

为了更好的完成全年的管理目标,结合公司实际情况,公司制定了具体的TnPM推进工作计划(表1)。

3 落实推进实施措施

(1)按月进行设备有效作业率的统计,通过必要的数据积累与分析,掌握设备的使用状况和效率,使设备应用在能耗产出比、时效产出比、配比资源利用率等方面达到心中有数。

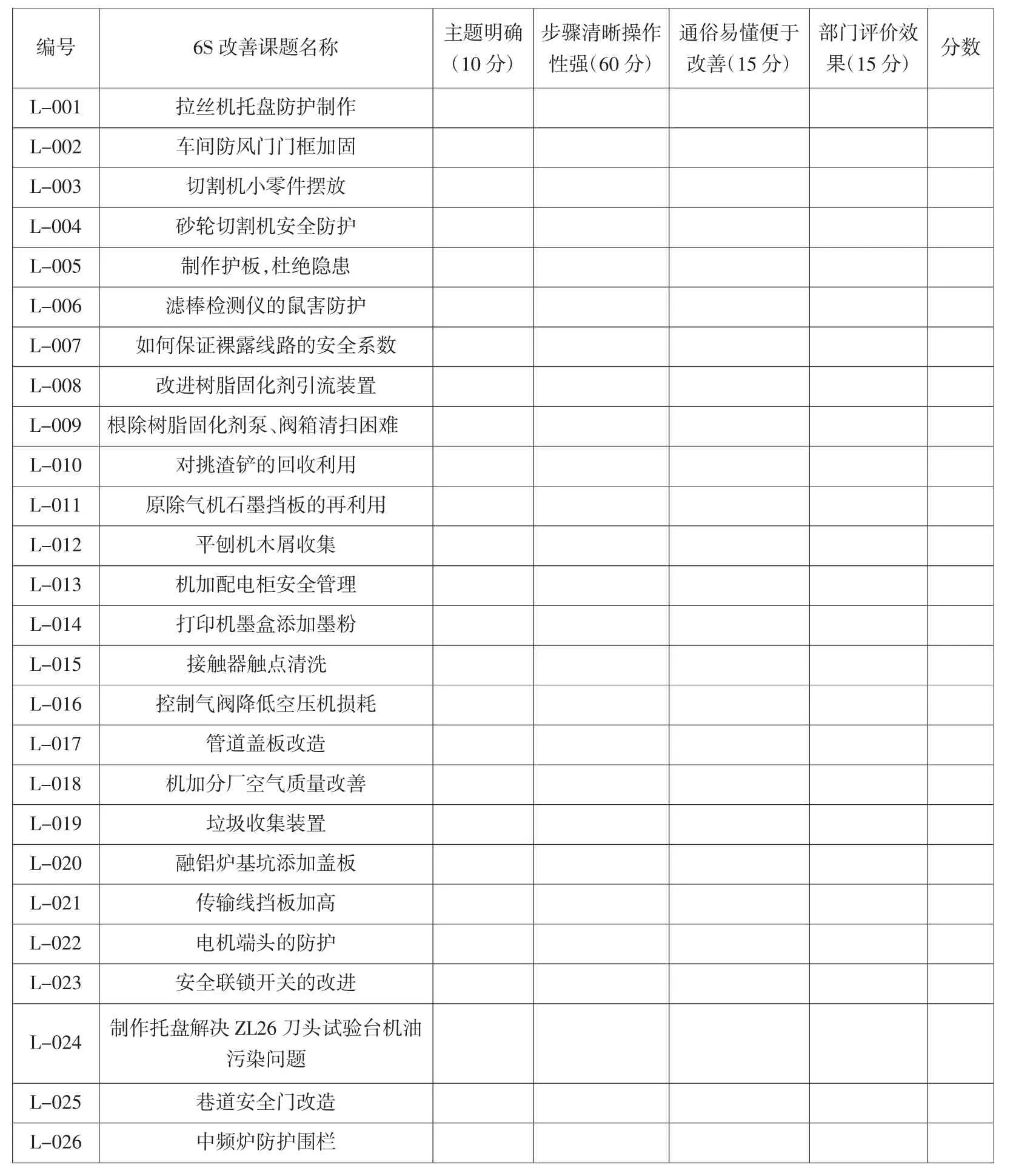

(2) 进行现场 6S管理是TnPM管理的关键一步。6S管理即整理、整顿、清扫、清洁、安全、素养。为改善工作环境,提升企业形象,以6S改善为着重点,深入单元班组查找6S,并按照6S的管理要求,制定严格的现场管理标准,彻底进行设备应用现场的整理、整顿、清扫、清洁工作,制定完善设备使用安全标准,管理固化6S管理成果,提升员工设备应用管理的基本素养要求,达到日常点检到位、日常维护到位、日常小故障自我排除到位的“三到位”要求,使设备管理的6S管理成效凸显出来,固化稳定下来。建立起严格有序的TnPM标准管理制度体系和流程,力争做到设备管理维护无毛病是常态,小毛病不出单元,中毛病不出车间,大毛病不出公司的设备管理维护目标。

(3)现场推行可视化管理。按年度计划把可视化管理之一“看板评比”做为第一季度的主要活动内容。把去年TnPM管理中的活动成果进行展示,以引导大家更为广泛的参与,明确参与的方式,促进大家参与积极性的提高。从制作发布的现场看板内容、布局、形式及创新等几个方面综合进行评比,评选出优秀的作品进行展出和奖励。实例见图1。

表1 年度TnPM行动计划

表2 许昌烟机单点课

(4)建立单点课优化管理模式,固化管理应用技术成果。单点课教材一般是由员工自己编写的,是针对工作中的一些疑问事项,包括技术问题或难点故障,由能够较好地解决问题处理故障的人员编写一页到两页的简单教材,召集相关人员进行集中讲解,从而达到信息资源的共享,经验的积累达到教育效率的提高。除了要做好单点课的登记与跟进外,把单点课的评比及结果进行汇编,形成汇编手册,固化单点课成果。单点课部分优秀成果见表2。

图1 实例

(5)理清TnPM推进的难点,持续管理考核现场“6S”(污染源、清扫困难源、故障源、浪费源、缺陷源、危险源)管理工作。TnPM推进优化容易出现反复、容易出现改善不彻底的环节就在于“6S”的查找与管理。督促车间开展现场设备初期清扫,现状调查,在过程中进行广泛深入的清除“6S”活动。并制定了详细的检查考评标准和考核制度,每月定期检查,随时整改,将检查结果及时进行内网通报,并将考核结果作为年终评选红旗设备的依据。这样促使员工平时养成良好的习惯,为后续开展TnPM打下坚固的基础。

上年度6S及改善活动经过与分厂设备员共同努力,充分发挥集体力量,不断总结工作经验,以设备应用管理改善为切入点,改变使用过程中的不良习惯,总结出了26种生产中出现的6S现象,并在实际生产过程中,进行改善活动,目前固化效果良好。表3为2017年“6S”问题发现、固化考核汇总表。

4 全员参与TnPM管理活动的成效

公司自从2009年开展TnPM活动以来,不断完善活动机制,探索管理思路,开展丰富多彩的形式,TnPM推进不仅为企业提供了一种新的管理模式和方法,公司在设备应用的规范化方面和全员全过程的参与管理的意识方面都得到了充分的加强。同时还认识到TnPM设备管理体系的建立,更是一个培养团队精神和企业文化建设的实践过程,将不断总结先进的管理经验,运用到日常生产活动中去,形成良好的PDCA循环,把TnPM推进工作做的更加有声有色。

表3 6S问题发现、固化考核汇总