工业防腐用可剥离防护涂层的性能测试与涂装工艺

殷 勇 (中远关西涂料化工(天津)有限公司,天津 300457)

0 引言

随着我国经济的迅猛发展,各项大型和超级工程不断涌现,使得建造工程所需的大量钢铁的防腐蚀保护工作日益突出。如继续采用之前传统的全部现场涂装施工方式不仅不利于现场施工管理,而且延长了涂装施工周期、大幅增加施工成本,还会造成现场的环境污染。因此当前的大型和超级工程基本都采用模块化施工,预先涂装完成底漆和中间漆,到现场组装后统一喷涂面漆。这种施工方式虽然能够较好地满足现场施工要求和进度,但是对于涂层性能的要求也相应提高。一般来说环氧底漆和中间漆的耐候性较差,各个分装模块在运输和吊装过程中不可避免地会出现剐蹭甚至脱落现象,现场组装后需要重新进行局部抛丸打砂处理并且需对全部的底漆或中间漆进行拉毛处理后才能涂装面漆。经粗略估计,一般现场涂层修补面积大约占到项目整体涂装面积的20%~30%,反复涂覆作业不仅浪费了涂料、延长了工期、增加了建造成本、同时对现场的环境造成了重复污染。因此,有必要开发一种具有一定耐腐蚀能力、易于涂装,免于在现场重复打磨和涂装的临时保护涂料,其发展前景广阔。

这种临时保护涂料又称为可剥离涂料,其涂装方便、干燥迅速,可在底材表面形成一层耐候性能优良并且易于剥离的临时保护性涂膜,在运输、贮存过程中起临时保护作用,在现场涂装工作开始前撕掉该层涂膜,以达到保护钢结构底材或被保护涂层的目的和方便后续施工工作的展开。本研究对自制可剥离涂层的常规老化性能试验及施工工艺进行了介绍。

1 可剥离涂层的常规老化性能试验

1.1 可剥离涂层的常规防腐蚀性能试验

1.1.1 试验样板底材

根据涂装施工现场的实际情况,试验样板底材设定为喷砂板,软钢板,涂覆有环氧涂层(140~200 μm)的不锈钢板,样板尺寸为150 mm×75 mm×2 mm。可剥离涂层涂装膜厚43~54 μm。

相关试验项目及对应的试验方法见表1。

表1 试验项目与试验方法Table 1 Test items and test methods

1.1.2 试验结果

可剥离涂层的常规防腐蚀性能试验结果见表2。

表2 可剥离涂层的常规防腐蚀性能试验结果Table 2 Common anticorrosion test results of stripping coat

1.1.3 小结

通过对不同底材上的可剥离涂层的常规防腐蚀性能试验,可以得出以下试验结论:

(1) 经300 h盐雾和氙灯老化试验后,各种底材试验样板上的可剥离涂层均未发生脱落,起泡,锈蚀现象;

(2) 经300 h盐雾和氙灯老化试验后,各种底材上的可剥离涂层一次性整张剥离性能优良。

2 可剥离防护涂层的循环老化性能试验

为进一步验证该可剥离涂层在后期现场使用过程中的性能,由国电投上海工程公司牵头联合哈工大威海分校就自制可剥离涂层的循环老化性能进行试验。

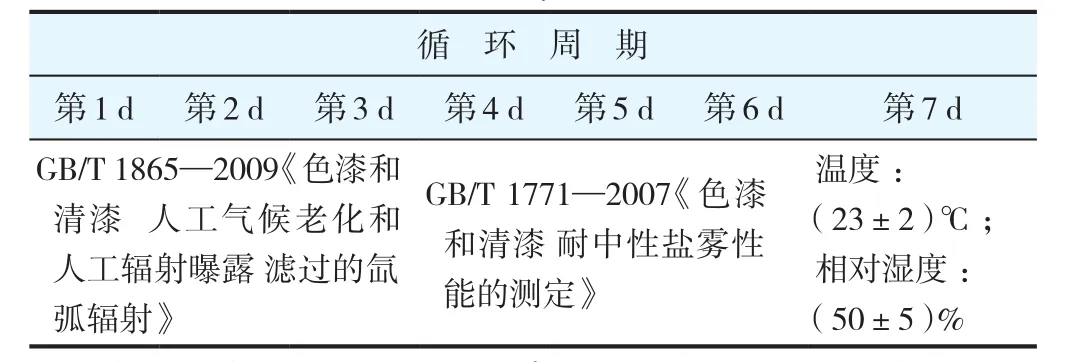

因核电站施工现场实际情况是涂装完核级环氧涂层后的碳钢结构模块及不锈钢设备在运输及现场长期堆放过程中需要用可剥离涂层进行防护,因此主要测试样板底材设定为不锈钢板和涂覆核级环氧涂层的样板。试验执行标准ISO 20340—2009《涂料和清漆 海上和相关结构防护涂料系统的性能要求》。分别按照GB/T 1771—2007《色漆和清漆 耐中性盐雾性能的测定》和GB/T 1865—2009《色漆和清漆 人工气候老化和人工辐射曝露滤过的氙弧辐射》的试验条件进行耐盐雾试验和氙灯试验。氙灯老化和盐雾试验交替循环进行,结合施工现场堆放时间和ISO 20340—2009测试标准,设定为12个循环周期,每个循环周期为7 d,见表3。

表3 试验循环周期表Table 3 The cycle test sheet

2.1 试样制备

试验样板规格及数量见表4。

表4 试验样板规格及数量Table 4 The test panels specification and quantity

2.2 试验底材处理要求

(1) 钢结构底材:对底材进行喷砂处理,要求底材的除锈等级必须达到ISO 8501—1中Sa 2.5级,底材粗糙度为30~50 μm;同时要求表面清洁度达到ISO 8502—3标准的≥2级的要求。清洗标准参照SSPC-SP 1。

(2) 不锈钢底材:彻底去除不锈钢底材表面的油迹及其他沾污,用适当规格砂纸对其表面进行打磨,使其具有一定粗糙度并吹扫干净,表面清洁度达到ISO 8502—3标准的≥2级的要求。

(3) 可剥离涂层涂装膜厚实测值52~61 μm。

2.2.1 试验结果

经过12周期循环老化试验后,不同底材样板的试验结果见表5。

表5 可剥离涂层循环老化试验结果Table 5 The cycling aging test results of stripping coat

2.2.2 小结

(1) 经过循环老化试验进一步证明研制的可剥离涂层的耐腐蚀性能优良且极易剥离;

(2) 老化试验后,可剥离涂层的光泽都有增高趋势,说明研制的可剥离涂层耐自然老化性能和耐光性能优异。

3 可剥离涂层的自然老化试验

在实验室进行加速老化试验考察可剥离涂层性能的同时,其在自然腐蚀条件下的老化性能试验于2016年3月在山东海阳市核电设备厂进行。

试验涂装样板面积约2.5 m2,事先涂覆核级环氧涂料,膜厚约200 μm。可剥离涂层涂装膜厚53~78 μm。经过18个月的C5M海洋腐蚀环境下自然曝晒,试验结果见表6

表6 可剥离涂层户外曝晒试验结果Table 6 Exposure test results of stripping coat at outdoors

4 可剥离涂料的施工工艺

可剥离涂料的涂装流程如下:

底材处理→吹扫干净→涂装可剥离涂层→干燥成膜。

在进行正式涂装前,应对相关底材表面缺陷进行处理,包括:

(1) 将钢材或不锈钢底材边沿的飞边毛刺和瓦斯切割面打磨光顺;

(2) 去除飞溅杂质;

(3) 凹坑、夹层等钢材表面缺陷通过砂轮或焊接进行修整;

(4) 焊缝接头、咬边、凸出处打磨光顺;

(5) 彻底清除碳钢,不锈钢或涂覆涂层表面的酸、碱、盐和油脂等杂质。

涂装环境要求如下:

(1) 环境温度在5~40 ℃之间为宜,如温度过低将影响涂层的干燥程度;

(2) 环境空气相对湿度<85%;

(3) 基层表面温度应高于空气露点3 ℃。

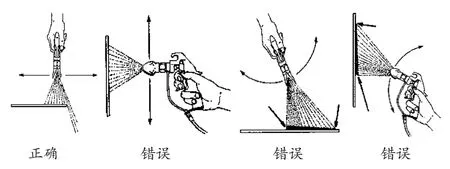

涂装方式推荐无空气或有空气喷涂。无空气或有空气涂装设备的喷嘴口径和喷嘴压力等技术参数应按所喷涂涂料说明书的要求选用。喷涂角度、喷涂距离、喷枪移动、喷涂速度、两枪间距等工艺参数如表7所示。

表7 喷涂参数Table 7 Spraying parameters

喷漆规则:自上向下,从里向外,先难后易。高压无气喷涂施工示意图见图1。

图1 高压无气喷涂施工示意图Figure 1 The airless spray application diagram

特别注意:风速超过5级时应停止喷漆作业或采取相应措施(如用防雨布遮挡等办法减少刮风对喷漆的影响),然后再进行喷漆作业,以降低材料消耗,保证涂层外观质量。

涂装过程中应尽量保持工艺参数的稳定性,特殊部位要采取变换喷涂方向、加快喷枪速度、调整喷漆间距等特殊方法予以处理;辅助施工的脚手架或专业登高支架要随时随地移动。

5 结语

常规老化性能测试、循环老化性能测试和户外自然老化测试的结果表明,自制可剥离防护涂层能够满足对大型钢构底材及其预先涂装上的环氧涂层的防护要求,并且易于剥离,能够免去对底材或原有旧涂膜进行重新打砂或拉毛处理,节省大量人工成本的同时,对现场施工环境也起到保护作用。这种可剥离防护涂料施工简便,成膜迅速易干燥,经济性明显,不易燃烧并且不会对涂层底材造成污染,能够广泛地用于相关工业防腐防护领域中。