钢结构用水性自干涂料防腐蚀性的影响因素探讨

张玉国,许奕祥,姚 煌,许昭展,方 博 (广州擎天材料科技有限公司,广东广州 510860)

0 引言

随着工业技术的发展,在石油化工、能源、动力、冶金、机械等领域普遍存在着腐蚀与防腐蚀的问题。这些领域对防腐的要求非常高,无疑刺激着市场对防腐涂料需求的增长。我国防腐工业仍以溶剂型涂料为主,高端产品不全,施工条件恶劣,存在严重的安全隐患。随着人们环保意识的不断增强和环保法规的日益完善,水性防腐涂料在市场上所占的比重逐渐增大。但水性防腐涂料的耐腐蚀性、初期耐水性较差,且漆膜不能室温固化,施工适应性低的缺陷明显制约了它的发展。

擎天公司研发出以水性双组分环氧涂料为底漆,水性丙烯酸涂料为面漆的用于钢结构的水性自干防腐蚀涂料配套体系。本研究对影响涂层防腐蚀性的各种因素进行了探讨,包括不同水性环氧树脂体系及其复配、不同水溶性多元胺固化剂及其复配、颜填料种类与颜基比、助剂以及助溶剂体系等。

1 试验部分

1.1 原材料

水性环氧树脂:BC 5175、BC 2070,邦和化学;STW703A、STW600,上海新华树脂厂;EPIREZ-5522、EPI-REZ-3520、EPI-REZ-3546,英 国壳牌公司;Beckopox-EP 2384w/53WA、Beckopox-EP 384w/53WA、Beckopox-EP 386/55WA, 氰 特 化学;水性环氧固化剂:BC 900、BC 901,邦和化学;STW703B,上海新华树脂厂;EPI-CURE-8290、EPI-CURE-3520,英国壳牌公司;Beckopox-VEP 2188w/55WAMP、Beckopox-EH 613w/80WA,氰 特 化学。水性丙烯酸树脂:888A、892,银洋树脂;0602、0612,万华化学;HG54C,陶氏化学;1100A、1522,帝斯曼利康树脂。中和剂:APM-95,陶氏化学。成膜助剂:二丙二醇甲醚(DPM)、二丙二醇丁醚(DPNB)、丙二醇丁醚(PNB),东莞南腾贸易有限公司、Texanol酯醇,伊士曼化学公司。防锈颜料:磷酸锌铝(ZPA)、过氧化锌(ZPO)、离子交换型防锈颜料(AC-5),格雷斯中国有限公司、磷硅酸锶和磷硅酸锌混合物(SZP-391)、Z-PLEX、磷硅酸锶(SW111),海洛斯颜料公司、三聚磷酸铝(APW-2)、普通磷酸锌,广西新晶科技有限公司。分散剂:Orotan731,陶氏化学、EFKA 4575,巴斯夫、ADDITOL VXW6208,氰特化学、Solsperse 27000,路博润公司、Lutensil A-EP,罗地亚公司。防闪蚀剂:RABYO 60,美国瑞宝、FA179,海明斯德谦、HALOX 515、HALOX 550,海洛斯颜料公司、亚硝酸钠,鸿洁化工、DA-7012,隆海化工。

1.2 试验仪器及设备

盐雾试验箱:SH系列,东莞市升鸿检测仪器有限公司;干燥测试仪:GZY型干燥时间记录仪,上海洪富仪器仪表有限公司。

2 结果和讨论

2.1 底漆树脂的选择对涂层耐腐蚀性的影响

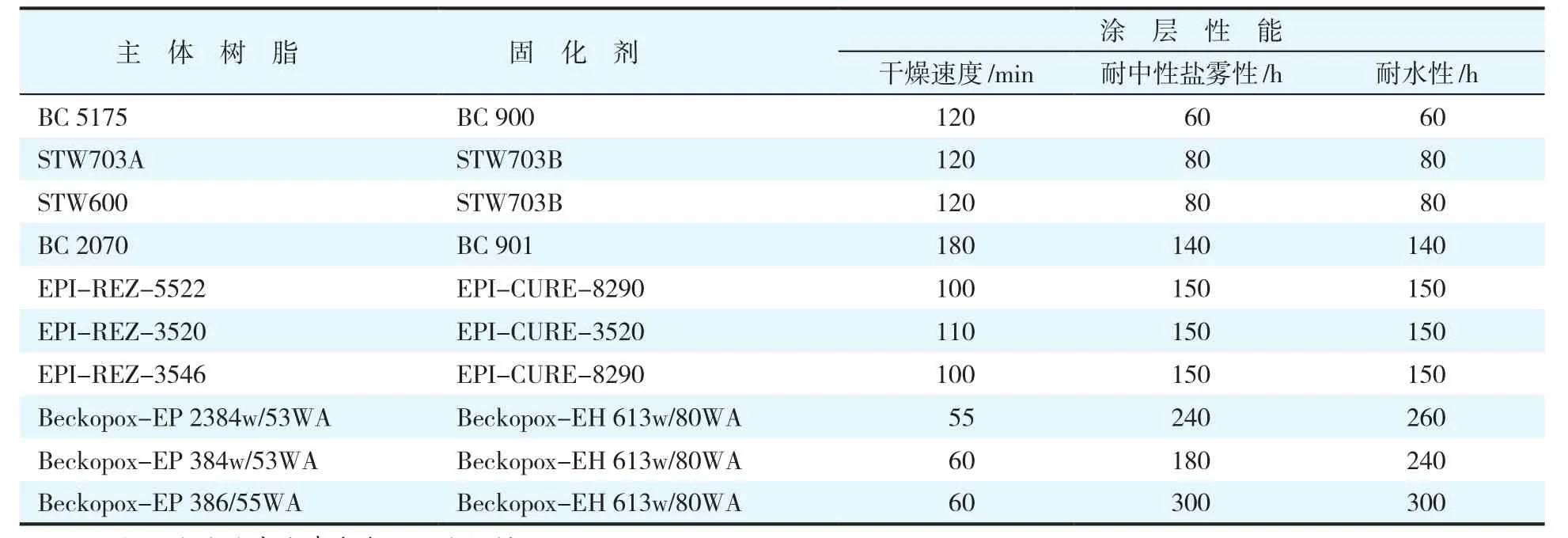

选择水乳型环氧树脂为主体成膜物,辅以疏水改性多元胺为交联固化剂,搭配功能性防锈颜填料,解决涂层室温固化耐腐蚀性和耐水性差的问题。水性环氧树脂的选择及其对涂层性能的影响见表1。

由表1数据可见,Beckopox-EP 2384w/53WA、Beckopox-EP 386/55WA清漆涂层耐中性盐雾性在240 h以上,产品干燥性相比其它几种树脂要好,其中,Beckopox-EP 2384w/53WA是Beckopox-EP 384w/53WA的改进产品,涂层干燥性及耐中性盐雾性都有所提高。Beckopox-EP 386/55WA清漆涂层的耐中性盐雾性超过300 h,干燥速度比Beckopox-EP 2384w/53WA稍慢,但Beckopox-EP 2384w/53WA的价格偏高。综合性价比考虑,选择Beckopox-EP 386/55WA作为底漆的主体成膜树脂。

2.2 底漆固化剂的选择与用量对涂层耐腐蚀性的影响

涂层的耐腐蚀性与其交联密度、分子链中的疏水结构以及树脂与各材料间的润湿性、附着力等密切相关。水性环氧的固化主要依靠多元胺固化剂中游离的伯胺或仲胺与环氧基发生开环反应,从而形成致密的网状结构,实现长效防腐的目的[1]。以Beckopox-EP 386/55WA作为底漆的主体成膜树脂,考察不同类型环氧固化剂对涂层性能的影响,结果见表2。

表1 水性环氧树脂的选择对涂层性能的影响Table 1 The influence of selection of waterborne epoxy resin on the coating performance

表2 固化剂类型对涂层性能的影响Table 2 The influence of type of curing agent on the coating performance

由表2可见,固化剂MAINCOTETMAE-58为特殊结构的水性丙烯酸树脂,干燥速度快,但其与环氧树脂Beckopox-EP 386/55WA的相容性较差,涂层交联密度有限,耐腐蚀性较差;其它几类固化剂皆为改性多元胺-环氧固化剂,与主体树脂相容性好,涂层交联密度相对较高,耐腐蚀性较好,其中以疏水改性的Beckopox-VEP 2188w/55WAMP所得涂层的耐腐蚀性最好,但由于空间位阻的作用,导致伯胺与仲胺的活性相对较低,硬度的建立速度较慢;Beckopox-EH 613w/80WA为较小相对分子质量的亲水多元胺固化剂,反应速度快,交联密度比Beckopox-VEP 2188w/55WAMP稍差,耐腐蚀性亦稍差。综上所述,选择Beckopox-VEP 2188w/55WAMP与Beckopox-EH 613w/80WA复配使用,一方面,通过亲水性多元胺固化剂提高涂层的干燥性及硬度的建立速度;另一方面,通过引入疏水改性交联剂,在环氧分子链上引入大分子疏水基,进而改善涂层的耐腐蚀性。

为了进一步确定固化剂的最佳添加量,通过固化剂转化率测试、耐中性盐雾性以及耐水性测试来评估固化剂的最优配比(以铁红底漆为例),结果分别见图1、表3。

图1 不同固化剂用量下固化剂的转化率Figure 1 Conversion rate of curing agent under different amount of curing agent

表3 环氧树脂与固化剂的物质的量比对涂层性能的影响Table 3 The influence of molar ratio of epoxy resin and curing agent on coating performance

在水性体系中,水分散体的环氧基与胺类固化剂的活泼氢原子之间的交联反应,不可能达到它们在溶剂型或无溶剂型体系中相同的反应程度。在此特定情况下,涂层中仍然保留了一定数量未反应的亲水性胺类固化剂,从而导致涂层的极性增加。这些极性部位可以与铁离子和水反应,从而导致涂层耐盐雾性和耐水性下降。由表3和图1可见,当n(环氧树脂)∶n(固化剂)为0.8∶1时,涂层综合性能较佳,耐中性盐雾性、耐水性好、未反应的固化剂少。

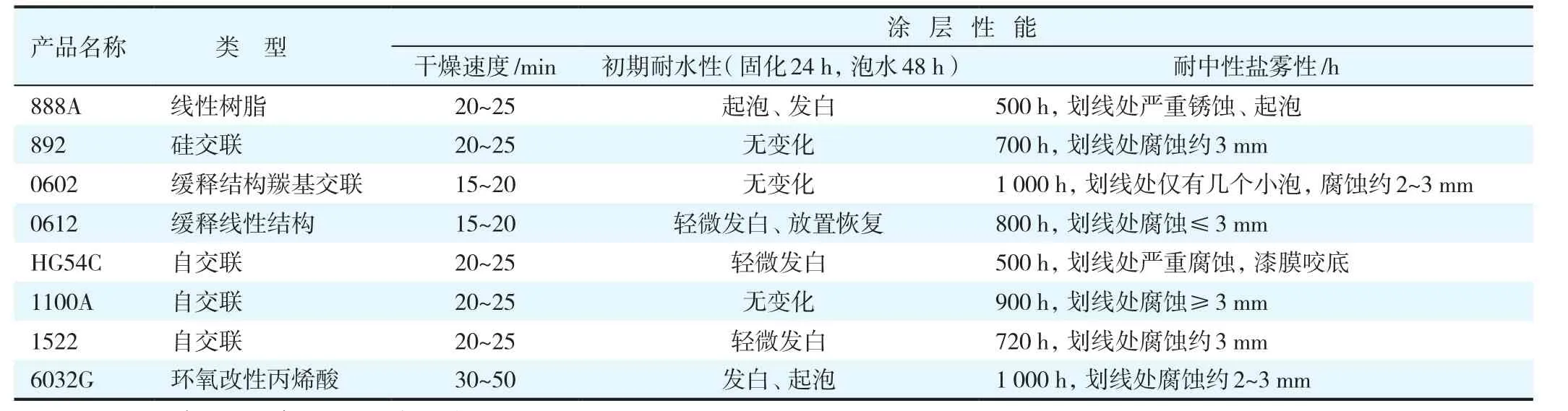

2.3 水性面漆树脂的选择对涂层性能的影响

从性价比、耐老化、干燥速度的角度分析,氧化干燥型的水性醇酸树脂干燥速度慢,易水解、黄变、硬度建立慢,不适合作为该体系的面漆;双组分PU(聚氨酯)及水性PUD(聚氨酯分散体)价格高,仅适用于有特殊要求(如高耐老化性、耐溶剂性等)的应用场合,因此,本研究选用单组分水性自交联(聚氨酯)丙烯酸树脂为主体成膜物,其对涂层性能的影响见表4。

表4 水性丙烯酸树脂对涂层性能的影响Table 4 The influence of water-based acrylic resin on coating performance

由表4可见,线性水性树脂交联密度低,复合涂层初期耐水性与耐中性盐雾性较差;环氧改性丙烯酸树脂6032G耐腐蚀性能好,但干燥速度慢,涂层初期耐水性差、硬度建立慢;HG54C、1100A、1522为进口自交联丙烯酸乳液,价格相对较高,其中以1100A的综合性能最好。综上所述,选择具有缓释结构的自交联乳液0602为面漆的主体成膜物质。

2.4 中和剂用量的影响

乳液型涂料通常在弱碱性或碱性条件下才能稳定贮存,常规的中和剂主要有氨水、三乙胺、DMEA(N,N-二甲基乙醇胺)及AMP-95等。氨水气味大、挥发性强,pH变化大;三乙胺及DMEA挥发性低,残留多,影响涂层的耐水性;APM-95是一种多功能助剂,能够稳定颜料粒子、增强润湿性,作为小分子有机胺中和剂,涂层固化后无残留,可在较宽范围内调整体系的pH。因此,选择AMP-95为中和剂。AMP-95用量对乳液pH及黏度的影响分别见图2、图3。

图2 AMP-95用量对乳液pH的影响Figure 2 The influence of AMP-95 addition on pH value of emulsion

图3 AMP-95用量对乳液黏度的影响Figure 3 The influence of AMP-95 addition on emulsion viscosity

由图2可见,随着AMP-95用量的增加,乳液pH增大,当AMP-95用量为0.8%时,体系pH达到9.0,通常pH在9.0左右时,乳液型涂料具有较好的贮存稳定性,可有效防止颜料粒子絮凝,同时,在碱性条件下,金属表面的闪锈现象会降低。由图3可见,在未添加成膜助剂的树脂乳液中,AMP-95用量对乳液黏度影响不大;当添加树脂量6%的成膜助剂时,随着AMP-95用量的增加,体系黏度明显增大。这是因为一方面体系呈碱性,大量的小分子有机胺溶解在水相中,一部分与乳胶粒子表面分布的呈酸性的官能团发生中和反应,形成刚性较强的高分子铵盐;另一方面,成膜助剂的加入使核壳结构的乳胶粒子表面软化,体积膨胀,这种软化的乳胶粒子表面的高分子铵盐更容易发生水合,导致体系黏度上升[2]。综上所述,AMP-95用量以0.8%为宜。

2.5 成膜助剂用量的影响

乳液的成膜主要分为充填过程、融合过程、扩散过程3个阶段,其中成膜助剂的选择与乳液的成膜好坏紧密关联,成膜助剂可以有效降低最低成膜温度,提高聚合物塑性和软化胶粒,提供较大的自由体积,满足胶粒变形、扩散及链缠绕[2]。成膜助剂的选择必须满足以下几点:(1)它是聚合物的强溶剂;(2)其在水中溶解度小,能被乳胶吸附而具有优良的聚结性能;(3)具有适宜的挥发速度;(4)不会影响乳液的贮存稳定性。试验选择了以下几种成膜助剂:DPM、DPNB、Texanol酯醇、PNB,分别从最低成膜温度(MFT)(图4)、硬度建立速度(图5)以及贮存稳定性(表5)方面进行对比。

图4 成膜助剂用量与MFT的关系图Figure 4 The relationship diagram between dosage of coalescing agents and MFT

图5 不同成膜助剂对涂层硬度的影响Figure 5 The influence of different coalescing agents on coating hardness

表5 成膜助剂对乳液及涂层性能的影响Table 5 The influence of coalescing agents on the performance of emulsion and coating

由图4可见,随着成膜助剂用量的增加,乳液的最低成膜温度相对降低,其中以高沸点成膜助剂Texanol酯醇最为明显,成膜性最好,次之为DPNB。由图5可以看出,当成膜助剂用量占树脂总量的6%时,DPM硬度建立相对较快,Texanol酯醇最慢,这是因为随着水分的挥发,低沸点的助剂有相当一部分与水形成共沸物挥发掉,余下的部分会向乳胶粒子内部渗透迁移,使胶粒溶胀变形,随着胶粒的聚结变形,成膜助剂由涂层内部向外挥发,聚合物膜的玻璃化温度渐渐提高,导致成膜助剂分子向外迁移的速度减慢,硬度上升也相对变慢;由亲水低沸点溶剂DPNB和疏水溶剂PNB按m(DPNB)∶m(PNB)=7∶3组成的混合溶剂,其硬度建立曲线与DPM相当,同时,最低成膜温度变化曲线与Texanol酯醇相近。

由表5可见,DPM虽然硬度建立快,但是涂层致密性差,耐水性差;Texanol酯醇沸点相对较高,后期挥发慢,涂层硬度上升慢。综合考虑,采用DPNB与PNB复配使用作为成膜助剂,m(DPNB)∶m(PNB)=7∶3,用量为树脂总量的8%,一方面改善干燥速度,另一方面又能保证成膜的最低温度。

2.6 防锈颜料及颜基比对涂层防腐蚀性的影响

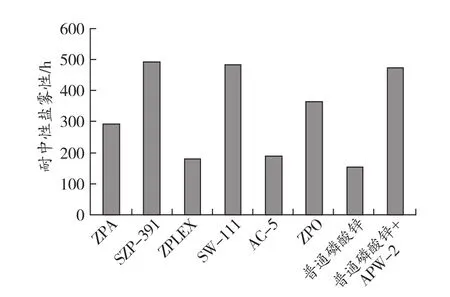

2.6.1 防锈颜料的选择

为了提高底漆的耐腐蚀性能,必须添加适量的防锈颜料,以增加底漆对金属底材的钝化、防锈能力。目前,常用的防锈颜料主要有磷酸锌、三聚磷酸铝、磷硅酸锌铝、改性磷酸锌、锌铬黃、红丹、钙离子交换颜料、氧化锌等。锌铬黃和红丹防锈能力优异,但由于重金属含量过高已被限制使用。以Beckopox-EP 386/55WA为主体成膜树脂,辅以Beckopox-VEP 2188w/55WAMP及Beckopox-EH 613w/80WA为交联固化剂,通过耐中性盐雾试验,探讨了不同种类防锈颜料对涂膜耐腐蚀性的影响,结果如图6所示。

图6 不同种类防锈颜料对涂层耐腐蚀性的影响Figure 6 The influence of different antirust pigments on corrosion resistance of coating

由图6可见,进口纯磷酸锌(ZPLEX)与国产普通磷酸锌的耐腐蚀性能一般,而经过锶或钼改性的磷酸锌SZP-391与SW-111对金属底材具有较好的封闭性与钝化作用,涂膜耐腐蚀能力明显提升,但其价格相对较高,并不能普及应用于国内钢结构防护行业;钙离子交换颜料AC-5对树脂体系的选择性较高,一般适用于丙烯酸树脂体系,与环氧树脂体系的协同效果一般;普通磷酸锌与三聚磷酸铝APW-2复配使用时,产品综合性能良好,三聚磷酸铝能明显改善涂层后期的耐腐蚀性能,对涂层划线处具有较好的防护性,能有效阻隔水分及氧气从此处向面板内部扩散,且产品价格相对较低,能满足钢结构防护市场推广的需求。因此,选择普通磷酸锌与三聚磷酸铝组合使用,复配质量比为2∶1,添加量为配方总量的10%~15%。

2.6.2 颜基比的影响

以普通磷酸锌与三聚磷酸铝为主要防锈颜料,以云母氧化铁红为体质颜料,以硫酸钡、云母粉、滑石粉为填充料,考察不同颜基比对涂层耐腐蚀性的影响,结果见图7。

图7 不同颜基比对涂层耐腐蚀性的影响Figure 7 The influence of different pigment/binder ratio on corrosion resistance of coating

由图7可见,当颜基比为2.3∶1时,涂层的耐腐蚀性达到最佳水平,此时树脂能够把颜料粒子完全包裹住,同时,足够的颜料粒子能够在金属底材上紧密相连,形成致密的封闭层,从而阻隔水分子及氧气的进入,达到良好的耐腐蚀性。

2.7 分散剂的选择对活性防锈颜料贮存稳定性的影响

水性防腐底漆在配方设计过程中,需要添加适量的活性防锈颜料,此类颜料对分散剂的要求较高,贮存过程中易胶化、絮凝从而导致水性乳液破乳或防腐能力下降。以活性磷酸锌、三聚磷酸铝为防锈颜料,以云母氧化铁红为体质颜料,以硫酸钡、滑石粉等为填料,考察几种不同类型的水性分散剂对活性颜料的包裹稳定性及其对涂层耐腐蚀性的影响,结果见表6。

表6 分散剂对活性颜料稳定性及涂层性能的影响Table 6 The influence of dispersants on the stability of active pigments and coating performance

高分子类、聚丙烯酸类分散剂一般采用锚固基团取代表面活性剂的亲水基团,以保证分散剂在固体颗粒表面上具有更牢固的吸附,同时,分散剂中含有的游离离子较少,在材料表面形成电化学反应的趋势较低,从而金属表面闪锈现象较轻,此类分散剂比较适合分散有机颜料;聚羧酸钠盐类分散剂由于自身可游离较多离子,容易在金属底材表面形成较多的电荷,从而导致金属闪锈[3];非离子型表面活性剂ADDITOL VXW6208在分子结构上通过锚固基团取代亲水基团,以保证分散剂在固体颗粒表面上具有更牢固的吸附,在分子结构上以溶剂化链取代亲油基团,且为聚合物链,当吸附有该分散剂的固体颗粒因范德华力相互作用时,由于吸附层之间的空间阻碍作用而使颗粒相互弹开,从而实现固体颗粒在非水介质中的稳定分散,同时,由于大分子链段的相互作用,贮存过程中不易发生热迁移运动,有利于涂料的长时间贮存,降低颜料絮凝的可能性,但是其相对分子质量较高,因此润湿能力相对较弱;Lutensit®A-EP作为较低相对分子质量的表面活性剂,其对颜料具有较佳的润湿性,可有效缩短研磨时间,改善颜料润湿性,同时,磷酸酯类表面活性剂可以通过磷酸酯基与金属底材发生反应,从而防止表面活性剂的迁移,提高涂层耐水性及钝化底材表面。综上所述,以ADDITOL VXW6208为主体分散剂,辅以Lutensit®A-EP为润湿分散剂,添加量为颜料总量的5%,m(ADDITOL VXW6208)∶m(Lutensit®A-EP)=5∶1。

2.8 防闪蚀剂对涂层防锈性能的影响

目前,防腐涂装底材以热轧板、冷轧板、碳钢板等为主,其中,热轧板表面极易发生闪锈,在喷涂涂料前,板材表面常常会有一些铁锈,这些铁锈在水性涂料干燥过程中,由于水气及氧气的存在,易在金属表面形成锈蚀点,从而影响涂层的耐腐蚀性,必须添加适量的防闪蚀剂。考察了几个不同防闪蚀剂对涂层性能的影响,其添加量为配方总量的1%,结果见表7。

表7 防闪蚀剂对涂层性能的影响Table 7 The influence of anti-flashing agent on coating performance

由表7可见,传统的亚硝酸钠防闪蚀剂防闪锈性能优异,价格低,但是毒性较大,同时,其属于强还原剂,不利于涂膜的耐腐蚀性及热贮存稳定性;HALOX550是一种有机-无机混合液,可有效改善涂膜的耐腐蚀性能,但其防闪锈性较差,且价格相对较高;HALOX 515与DA-7012均属于新型氨盐类腐蚀抑制剂,其成分中不含亚硝酸钠,对一般的碳钢板、冷轧钢板、马口铁等具有较好的防闪锈性,但对于带锈的热轧板、铸铁、焊缝等作用不大,同时过多的水溶性物质迁移至表面,不利于涂层的耐腐蚀性。以有机锌螯合物和亚硝酸钠盐的混合物作为防闪蚀剂,一方面利用亚硝酸钠强的防闪蚀性;另一方面借助有机锌螯合物对金属底材的钝化作用降低单纯亚硝酸钠的毒性,提高涂层的耐腐蚀性能。本研究选择FA179作为防闪蚀剂,添加量为配方总量的1%。

3 结语

以水性环氧树脂为主体树脂,辅以疏水改性多元胺为交联改性剂,优选功能性助剂及防锈颜填料,制得水性双组分环氧底漆。通过耐中性盐雾性与耐水性等综合性能分析,探讨了不同分散剂、防锈颜料、颜基比、助剂等对涂层性能的影响。同时,以具有缓释结构的水性自交联丙烯酸树脂为成膜树脂,辅以亲、疏水复配成膜助剂制备出性能优异的单组分水性丙烯酸面漆,解决了水性自干面漆初期耐水性差的技术难题。

该水性长效防腐蚀配套涂层体系可室温固化,单涂层底漆的耐腐蚀性能由常规的240 h突破到500 h以上,复合涂层的耐中性盐雾性可达1 000 h,综合性能达到同类型溶剂型产品的性能指标,产品施工性满足客户现有涂装工艺,施工适应性强。