新型快干水性丙烯酸改性环氧酯树脂的研制

杨敬霞,董天宁,苏凯,史芳沅 (西北永新涂料有限公司,甘肃兰州 730040)

0 引言

目前我国防腐涂料大多为溶剂型涂料,除含有大量有机溶剂外,其中的颜料也有一定毒性,对环境和人体健康造成严重危害。随着人们环保意识的增强及国家对环境污染治理力度的加大,溶剂型涂料的使用受到越来越多的限制,研制开发环境友好型的水性涂料已是大势所趋。

环氧酯防腐涂料以其优异的耐盐雾性在防腐领域有着广泛的应用。环氧酯树脂是由环氧树脂与植物油脂肪酸通过酯化反应制得的。在制备环氧酯树脂的过程中,环氧树脂被部分酯化,因此,环氧酯树脂同时具备了环氧树脂及干性油的优良特性。与醇酸树脂相比,环氧酯树脂具有较高的耐水解性,优良的耐腐蚀性及优异的附着力。近年来,将环氧酯树脂水性化并制备环保、防腐性能优异的水性环氧酯防腐涂料成为研发热点。人们通过对环氧树脂的环氧基团进行醚化或酯化引入亲水基团,达到水性化的目的,但此法消耗了部分环氧活性基团,而采用成盐法的接枝反应型水性环氧树脂则可避免这一过程,主要通过引发剂(过氧化苯甲酰)在环氧树脂的仲碳和叔碳上产生活性自由基,利用接枝共聚合的方法引入亲水基团,达到水性化的目的。

本研究采用接枝共聚的方法在经丁烯酸改性的环氧树脂中引入亲水单体,再用丙烯酸类单体对其进行改性,制得新型快干水性丙烯酸改性环氧酯树脂,并通过改变环氧酯树脂、丙烯酸、过氧化苯甲酰(BPO)的用量,以及接枝反应温度和反应时间等因素,对影响树脂性能的各种因素进行了探讨,用该树脂制备的防腐涂料各项性能优异。

1 试验部分

1.1 主要原材料及试剂

亚油酸[(碘值 :175~190 g·(100 g)-1]、E20环氧树脂,蓝星集团;丁烯酸,进口;丁醇、乙二醇单丁醚,工业级;丙烯酸、苯乙烯,齐鲁石化;甲基丙烯酸甲酯,龙新化工;丙烯酸丁酯,北京东方石化;过氧化苯甲酰(BPO),兰州;N,N-二甲基乙醇胺,工业级。

1.2 主要仪器及设备

加热套、四口烧瓶、蠕动泵、回流冷凝管、电子秤、温度计。

1.3 改性环氧酯树脂的制备

A:将一定量的亚油酸、E20环氧树脂和丁烯酸加入到四口烧瓶中,升温,合成环氧酯树脂,待反应完全后用丁醇和乙二醇单丁醚兑稀。

B:将上述制得的树脂升温至100~120 ℃后,于3 h内缓慢滴加丙烯酸酯类单体和BPO的混合液,滴完保持1 h;补加BPO并保持2 h,降至室温后,用N,N-二甲基乙醇胺中和,搅拌30 min,加水稀释即可。

1.4 技术指标

改性环氧酯树脂的技术指标见表1。

表1 改性环氧酯树脂的技术指标Table 1 The technical indicators of modified epoxy ester resin

2 结果与讨论

在水性丙烯酸改性环氧酯树脂的合成过程中,环氧酯树脂、引发剂(BPO)、单体丙烯酸的用量以及接枝反应温度和反应时间对改性树脂的性能影响较大,本试验就这5个因素分别进行了研究。

2.1 环氧酯树脂用量的影响

低相对分子质量环氧树脂的环氧基团在贮存时很容易在水性介质中发生反应,使得改性树脂形成的涂层物理性能变差;高相对分子质量环氧树脂制得的改性树脂尽管涂膜的耐冲击性较好,但在贮存时极容易与丙烯酸树脂产生分离。因此本研究最终选择了中等相对分子质量的E20环氧树脂。

环氧酯树脂和丙烯酸类单体的不同配比对改性树脂的性能影响见表2。

表2 环氧酯树脂用量对改性树脂性能的影响Table 2 The influences of epoxy ester resin amount on the performance of modified resin

从表2中可以看出,环氧酯树脂用量过大或过小,均会使得合成树脂的水分散性一般,且浑浊、不透明。综合分析,环氧酯树脂与丙烯酸类单体的质量比控制在7∶3为宜。

2.2 丙烯酸单体用量的影响

控制单体总量不变的情况下,改变丙烯酸单体在单体总量中的比例,考察其对树脂性能的影响,结果见表3。

表3 丙烯酸单体的用量对树脂性能的影响Table 3 The influence of acrylic monomer’s amount on the performance of resin

用丙烯酸单体合成的改性树脂,其水分散性会随着丙烯酸单体用量的增加而明显提高。但是当丙烯酸单体的用量达到一定量时,会使得丙烯酸的接枝率变低,这是由于过量的丙烯酸单体导致环氧酯分子主链上的羧基不足以形成水溶液。由表3可见:当丙烯酸单体用量占单体总量的10%时,最终得到的改性树脂的水分散性和稳定性相对最佳。

2.3 引发剂用量的影响

在单体总量不变的情况下,考察引发剂(BPO)的用量对树脂性能的影响,结果见表4。

表4 BPO用量对树脂性能的影响Table 4 The influence of amount of BPO on the performance of resin

由表4可见,随着BPO用量的增加,树脂的水分散性和稳定性都有明显改善,黏度越来越小,但是当BPO用量达到甚至超过单体总量的9%时,树脂的水分散性和稳定性反而降低。因此,将BPO用量控制在单体总量的7%为宜。

2.4 反应温度的影响

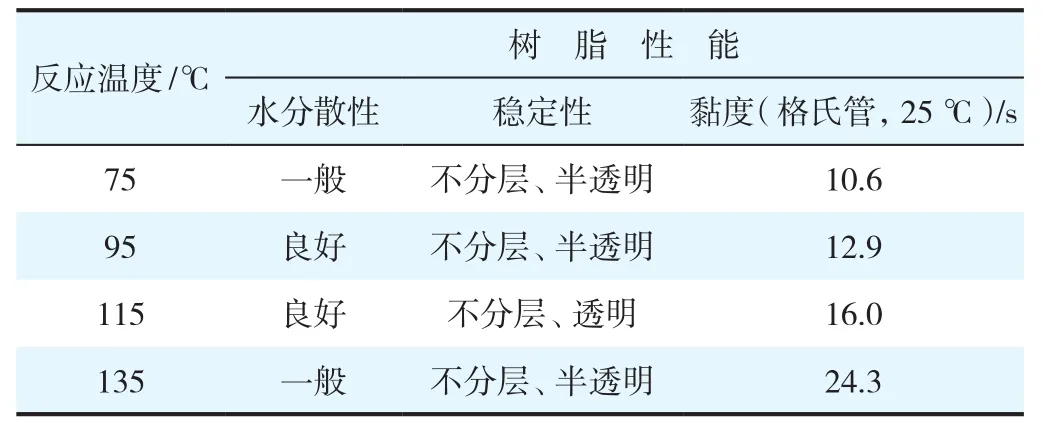

反应温度对树脂性能的影响见表5。

表 5 反应温度对树脂性能的影响Table 5 The influence of reaction temperature on the performance of resin

由表5可见,在相对低温的条件下得到的树脂,其水分散性较差,这是由于引发剂在—CH3上得到H需要足够的活化能;而当反应温度≥135 ℃时,由于引发剂的活化能过高,使整个体系反应剧烈,造成单体自聚加剧,引发效率降低,接枝共聚物的转化率下降,最终导致树脂的水分散性和稳定性都变差。因此,反应温度控制在100 ℃左右为宜。

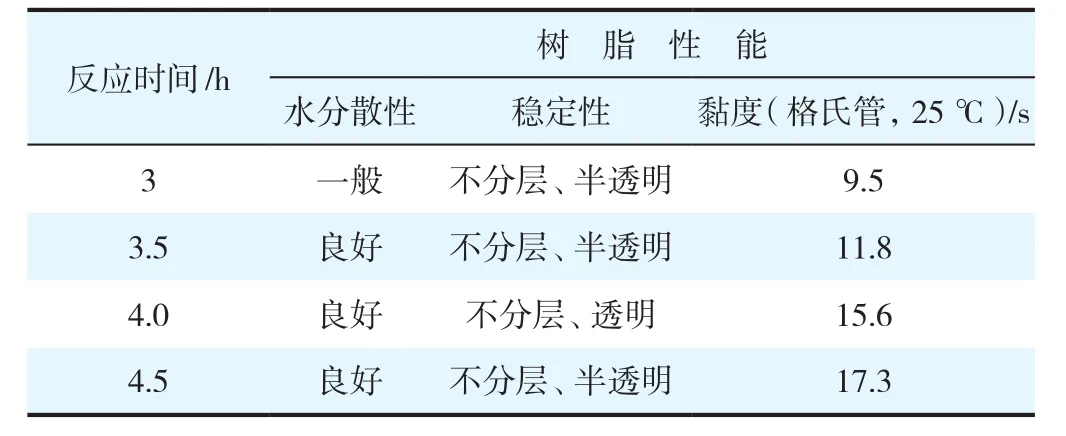

2.5 反应时间的影响

反应时间对树脂性能的影响见表6。

表6 反应时间对树脂性能的影响Table 6 The influence of reaction time on the performance of resin

由表6可见,反应时间太短,无法使环氧树脂与丙烯酸单体良好接枝;而反应时间过长,又会造成改性树脂交联密度增大,黏度过大。因此,反应时间控制在4 h为宜。

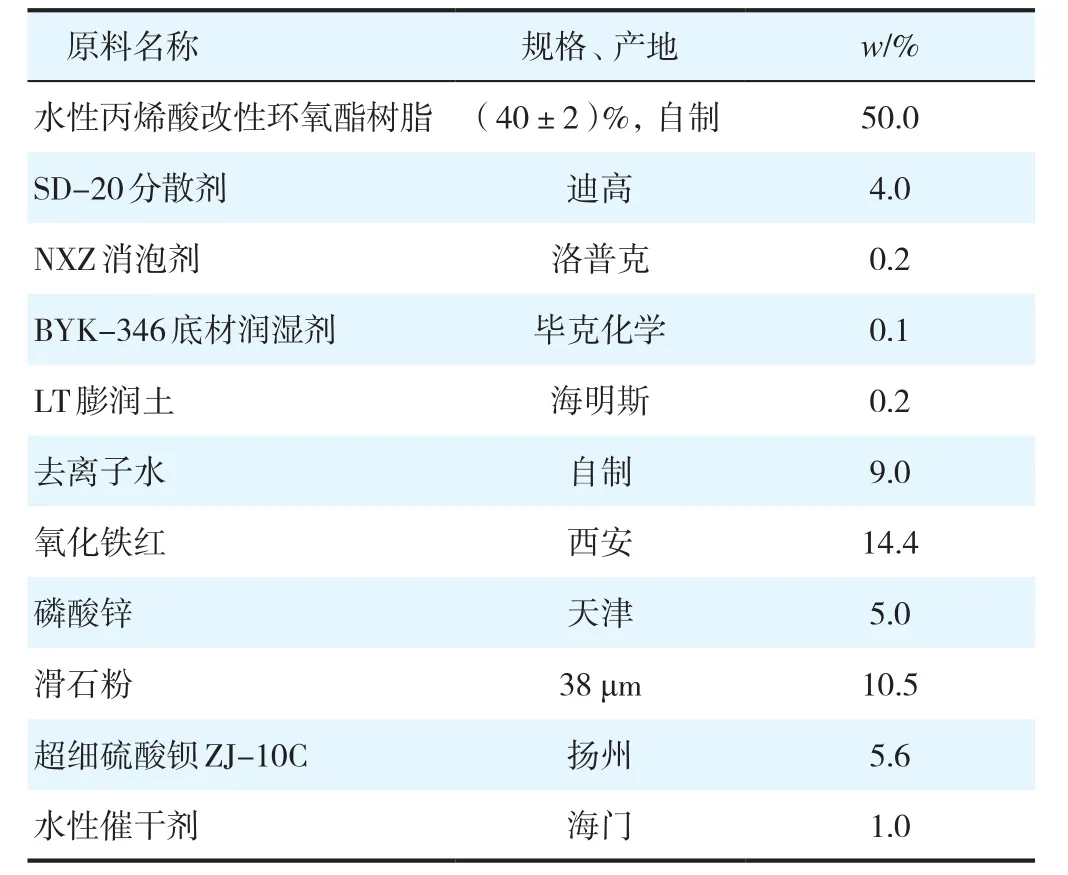

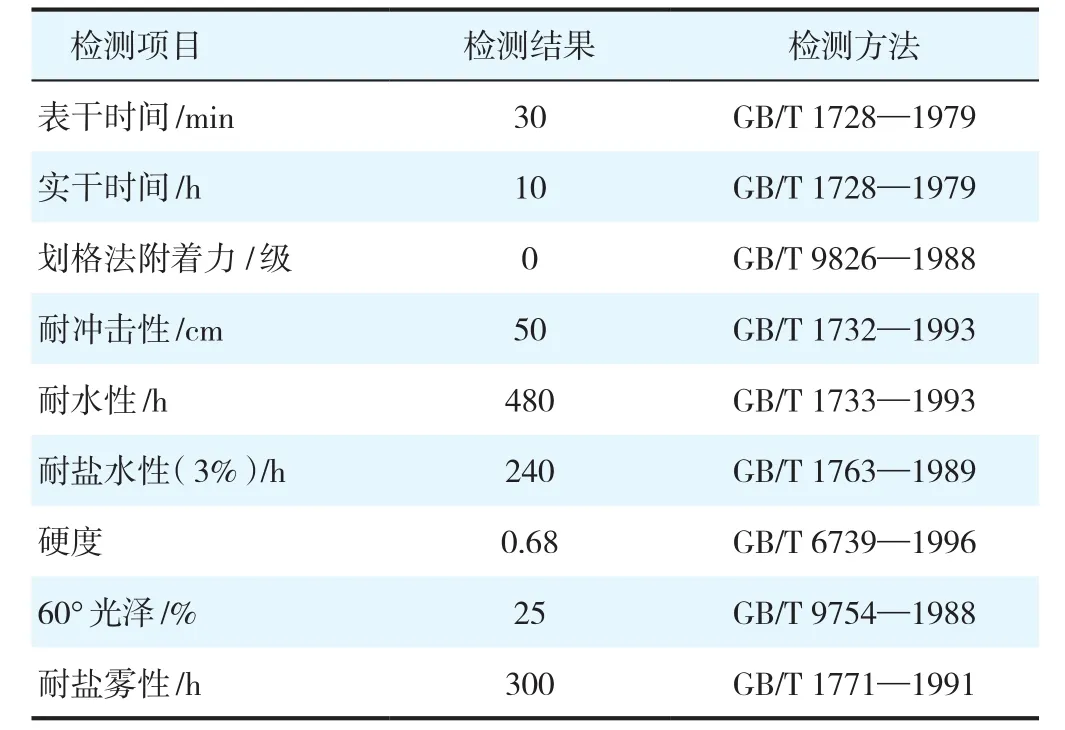

2.6 漆膜性能

按照环氧酯树脂与丙烯酸单体质量比7∶3,丙烯酸单体用量为单体总量的10%,BPO用量为单体总量的7%,控制反应温度100℃左右,反应时间4 h,制备水性丙烯酸改性环氧酯树脂,并按照表7配方制备铁红底面合一防腐涂料。制备样板,常温养护7 d,漆膜性能检测结果见表8。

表7 水性丙烯酸改性环氧酯底面合一防腐涂料的配方Table 7 The formulation of waterborne acrylic acid modified epoxy ester one coat anticorrosive paint

表 8 漆膜性能检测结果Table 8 Performance test results of paint film

由表8可见,所得漆膜具有较好的物理性能和良好的防腐效果,耐盐雾性达300 h。

3 结语

通过试验得知:在环氧酯树脂与丙烯酸单体质量比为7∶3,丙烯酸和引发剂(BPO)分别占单体总量的10%和7%时,在100 ℃下反应4 h,即可得到水分散性良好、稳定,黏度适宜的水性丙烯酸改性环氧酯树脂。

用其制备的水性防腐涂料各项性能优异,将其作为水性涂料的成膜物质,具有广阔的应用前景和市场。