Y/YF800-1-4转子端环偏心浅析

潘广斌,高燕清,王天全

(中国石油吉林石化炼油厂,吉林吉林 132022)

1 机组概况

吉林石化炼油厂重油催化装置主风机组是由烟气轮机、轴流风机、汽轮机、变速箱、(电动/发电)机等组成的同轴式机组,简称4机组,机组配置方式见图1。(电动/发电)机参数:型号Y/YF800-1-4,功率3200 kW,电压6 kV,工作转速(电机/发电机)1492/1508 r/min,额定电流355 A,绝缘等级F级,冷却方式ICW37A81(水—空冷密闭循环式),转子重量:4050 kg,转子总长3420 mm。机组各单机共用1个润滑油站,润滑油选用LAST46#透平油。

机组于1990年8月安装完毕,1991年6月投入运行。期间机组进行过多次检修,但(电动/发电)机一直没有进行过解体大修,每次机组检修,电机检修内容为:轴承检查、电机水冷器检修、电机绝缘耐压试验,定子绕组直流电阻测试等。

图1 机组配置方式

2 机组解体检查情况

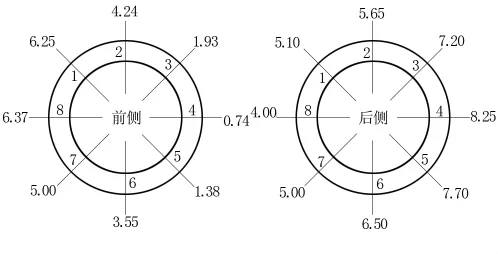

2013年,由于电机与变速箱联轴器发生磨损,决定更换电机与变速箱的联轴器,同时,对电机进行解体大修。解体检查发现电机前后两侧端环发生偏移,端环偏心值:前端6.37max-0.74min=5.63 mm,后端8.25max-4.00min=4.25 mm。转子两侧端环测量值见图2。同时发现,电机后侧定子线棒在9~10点钟位置有5根线棒的主绝缘表面已磨损(0.5~1)mm。电机前侧定子线棒在9点钟位置有1根线棒的主绝缘表面已磨损0.5 mm。见图3。

如果端环的偏心不作处理,运行中端环的偏心将会增加,机组在运行中随时都有可能发生相间短路接地或单相接地事故。转子更换电机侧联轴器后,在该电机生产厂进行1500 r/mim动平衡验证。在平衡机加速过程中,观察发现转子两侧端环(短路环、护环)有明显的径向圆周跳动。这一现象说明端环的中心发生了偏移、造成不平衡。

3 端环偏移原因分析

3.1 制造工艺产生的应力和启动时的交变应力

图2 转子两侧端环测量值

图3 定子线圈磨损情况

由于笼条铁蕊冲孔工艺的差异,造成笼条在嵌装时松紧程度不一样。当笼条在槽内存在径向间隙时,笼条上的径向振动力会传递给端环。特别是在电机启动瞬间,振动幅值达到最大值,是正常运行时的50~60倍,频率为100 Hz,振动随着转速的升高和启动电流的增加而增大。每启动1次应力交变1次,各应力的破坏作用随启动次数的增加和温升增大、振动的累积效应使端环发生偏移。

3.2 发电工况启动电机

4机组的启机方式:先用汽轮机升速到6150 r/min,为正常工作转速的95%,手动启动电机。在长达22 a的使用过程中,偶然有发电工况投电机情况。实际开机过程中,由于汽轮机转速为手动控制,若转速控制不好、升得过快,超过机组正常转速(6352 r/min)后再投电机,造成机组带负荷启动,启动时间延长。启动后直接进入发电工况,笼条和端环的温度就会达超限,机械强度严重下降,也是导致端环偏移的原因之一。

3.3 机械疲劳

电机经过22 a运行,机械强度下降。同时,联轴器磨损造成机组振动大,也是造成端环偏移的原因之一。

4 修复方案的选择

4.1 更换方案

转子返厂维修,更换短路环、护环、转子笼条,转子做动平衡,彻底清除隐患。该方案的优点是隐患消除彻底,缺点是工期长、费用高。

4.2 挤压修复方案(图4)

根据转子结构特点、采用“重力挤压法”使端环偏心复位。该方案的优点是短路环、护环、转子笼条不用更换,节省资金且可以缩短检修工期。缺点是隐患消除不彻底。

(1)图4为挤压法修复示意。P1为加在端环上的挤压受力点;P2为反力支撑点,应选在与挤压点呈180°角的转子铁芯上;P3为反力支撑点,选在与挤压点呈180°角的转子轴花鼓筒上;P4为反力距支撑点,选在与P1同侧的同一轴线的花鼓筒上。

(2)挤压时为避免端环因局部受力产生变形,应根据端环外径制作一个辅助外环,套在端环上保证在挤压过程中端环受力均匀,确保短路环、护环不因受力而变形。根据转子结构找准重力挤压时的端环受力挤压点和反力支撑点;转子铁芯迭片迭压后热压在转轴的花鼓筒上,再通过压指、端压板、环件将铁芯锁紧在转子轴上。也就是说端环挤压时的反力支撑点应选在与挤压点呈180°角的转子铁芯上,且与挤压点轴向距离越近越好。支撑点与铁芯间加弧形垫环,以防铁芯受伤。或将反力支撑点选在与挤压点呈180°角的转子轴花鼓筒上,效果更好。挤压时转子轴基本在不受弯矩的情况下完成上述工作。

(3)挤压时在P1,P2两侧的端环上设置百分表监测挤压效果。挤压过程中加力要均匀,避免突然冲击,直至端环由弹力形变变为范型形变合格为止。挤压过程中要仔细检查各个受力点情况,避免各部件因受力不均变形或损坏。挤压完成后检查笼条与短路环焊接处的焊口,不得有开焊、裂纹等情况,否则应重新焊接。

图4 挤压法修复

(4)为使端环复位后不再产生中心偏移,可在端环下120°的3个方向上加装酚醛玻璃丝布板弧形垫块,并将弧形垫块紧固在转子轴上,但弧形垫块不宜过大,以免影响通风系统。

(5)挤压结束后转子做动平衡校验。

4.3 方案对比

综合比较更换方案和挤压修复方案,考虑到电机已经运行22 a,短路环、护环、转子笼条等部件已经到了使用寿命,决定采用更换方案进行修复处理。

5 修复效果

机组采用更换方案进行修复,同时修复定子主绝缘磨损表面,检修后一次开车成功,机组运行平稳,为防止类似问题再次发生,采取的措施是:①定期对电机进行检查,发现问题及时处理;②投电机转速由6150 r/min降为6000 r/min,防止电机在发电工况带负荷启动。