卧式螺旋卸料沉降离心机的变频控制

徐宏伟

(锦州开元石化有限公司,辽宁锦州 121001)

1 工艺简介

磺酸盐回收装置中,因为固体滤渣与溶解的磺酸盐混合液体密度不同,可以通过3台离心机分离出来。磺酸盐混合液体通过蒸馏釜蒸馏得到初级品,经由过滤器后得到高纯度磺酸盐精品,其中的固体滤渣由干燥器进行干燥处理,最后密封送到指定地点储藏。

磺酸盐回收装置中承担主要分离任务的是1台卧式螺旋卸料沉降离心机。其工作原理:通过物料动力泵将储罐中含滤渣的磺酸盐溶剂打入计量罐,然后靠压差流入抽提釜,再流入过滤装置;过滤后物料进入1台分离机进行分离操作,分离出的液体成分为初级液相产品,流入初级液相储存器,初级品由动力泵送入次级碟片分离机,产生次级液相品流入缓冲罐,由泵再经终级碟片分离机分离操作;分离出来的液相产品通过蒸馏釜动力泵送入换热器进行换热过程,最后进入蒸馏塔进行蒸馏处理,产生的气体成分经由冷却管后成为冷却液进入回收液储罐,回收液经过循环泵再打入磺酸盐混合液体储罐,进行循环再利用。蒸馏釜下层的液体经蒸馏釜动力泵打进过滤储存器,并经过搅拌机搅拌和蒸汽加热,通过打料泵打入压滤机过滤,符合产品标准后由成品动力泵送入成品罐中。在这一过程中,分离机与生产出的磺酸盐产品是否符合标准紧密相关。

2 LW355×1160-NC型分离机工作原理及特点

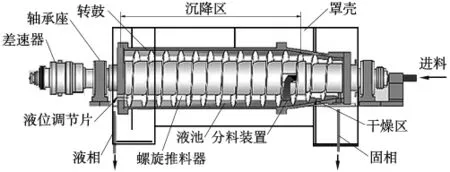

整个离心分离过程可以分为3步,即过滤产品组分、沉淀产品组分和分离产品组分,与其配套的有3种离心机。其中,负责沉淀产品是卧式螺旋离心机。卧式螺旋离心机有单机处理能力大、操作方便、能连续自动操作、劳动强度低、占地面积少、维护费用低等优点,被广泛采用。由于密度不同,含固体滤渣的磺酸盐在离心机的作用下,通过设定转鼓速度达到机械脱离的目的。该磺酸盐装置采用的是LW355×1160-NC卧式螺旋卸料沉降离心机,其转鼓直径355 mm,转鼓工作长度1160 mm,转鼓最大工作转速4000 r/min,螺旋差转速≤30 r/min,最大分离因数为3130,最大通过量为15 m3/h,主电机功率18.5 kW,辅电机功率为7.5 kW。

图1 1LW355×1160-NC型离心机结构

从图1还可以看出该型离心机的运转机理。锥段位于转鼓的前端,依据磺酸盐固液混合物中各成分的物理性质不同,需要提前设置好离心机的转鼓速度。磺酸盐固液混合物随着转鼓体的离心运动而旋转,其中重组分颗粒在离心力的作用下留在转鼓壳体,最后通过转鼓的旋转脱离离心机,而轻组分固体颗粒及液相通过转鼓的排流孔流出离心机。排流口位置、离心机运转频率、物料入口时间等,直接影响滤渣的干燥程度和滤液提炼量的百分比。

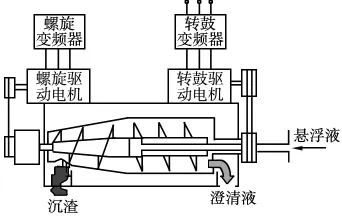

3 转差率调节

转差率对处理量、停留时间和固体排出有直接影响。生产过程中,随着物料组成和处理量等工艺参数的变化,需要调整转鼓转速和转差率以满足生产需要。调整转差率的方法有:传统的改变转差率的方法是采用行星差速器,需要更换不同齿数的齿轮或带轮,调节转差率复杂,且为有级调速,设备不易工作在最佳状态;采用液压马达调节转差率的方法,需要配备储油箱、油泵以及驱动油泵电机,结构复杂、成本高,密封不好、容易漏油;采用安装涡流制动器的方法,有能耗大的缺点。为克服上述几种转差率调节的缺点,采用了变频器控制、双电机驱动的方法,可以实现无级调速,达到改进卧式螺旋离心机分离效果的目的。采用变频控制还可以实现电机的软启动,减少对电网的冲击,并且还有过流、过载、过压等保护功能。当负载或电机出现异常时,变频器能进行故障停机(图2)。

4 硬件配置

卧式螺旋离心机采用双电机驱动,由于正常运行中副电机发电产生再生电流,使变频器主电路直流电压过高,会引起变频器保护动作,因此需要合理的处理再生电流。在该变频器主电路中,P(+)和N(-)端子为主电路中间直流电压输出,可以连接外部制动单元和电源再生单位。为了消除再生电流,将副机变频器的 P(+)和 N(-)与主机变频器的P(+)和 N(-)分别相连,实现直流母线共用,使螺旋驱动电机发出的能量经逆变器通过公用直流母线回送至转鼓驱动电机逆变器,充当驱动转鼓电机电能的一部分,不但解决了再增电流引起的保护动作的问题,而且节约能源。考虑到变频器的控制、故障、负载特性和主回路保护等,要确保变频器进线相位一致、并在合适时机接通和断开直流母线,防止故障扩大,方便故障处理。另外,还要确保在启动过程中螺旋转速不超过转鼓转速,即保证副机不过载。为防止这种情况发生,一方面通过副机延时启动(即主机达到一定频率后启动)预防,另一方面通过设置F07功能控制两变频器的加速时间,使副机加速速度略低于主机加速速度,保证副机启动中不过载。

变频器机柜设置在非防暴器区,其电器控制原理:现场启停显示盒用于离心机的启停控制,并通过P1及P2显示主机、副机电流;主机变频器、辅机变频器和为空气开关,作为2台变频器的进线保护装置;24 V直流电源作为控制部分中间继电器工作电源;两变频器直流母线间接触器,在主机启动后将两变频器直流母线接通;电源、主机运行、副机运行、副机过流报警均设有指示灯;2个时间继电器,一个定值为1 min,其功能为副机过流超过1 min后自动停机并报警;另一个定值为5 s,其功能为副机启动5 s后接通两变频器中间直流,实现直流母线共用;当机械过载开关动作后切断控制回路,现场离心机机械过载开关实现紧急停机;当副机过流后蜂鸣器报警;2个断路器,分别控制散热风扇和控制回路电源;4个中间继电器分别设作指示灯;此外,电路设有1个报警复位按钮;1个正转运行/停止输入接点,接点公共端;2个总报警继电器输出接点(在变频器报警时切断主控制回路,紧急停机)等。

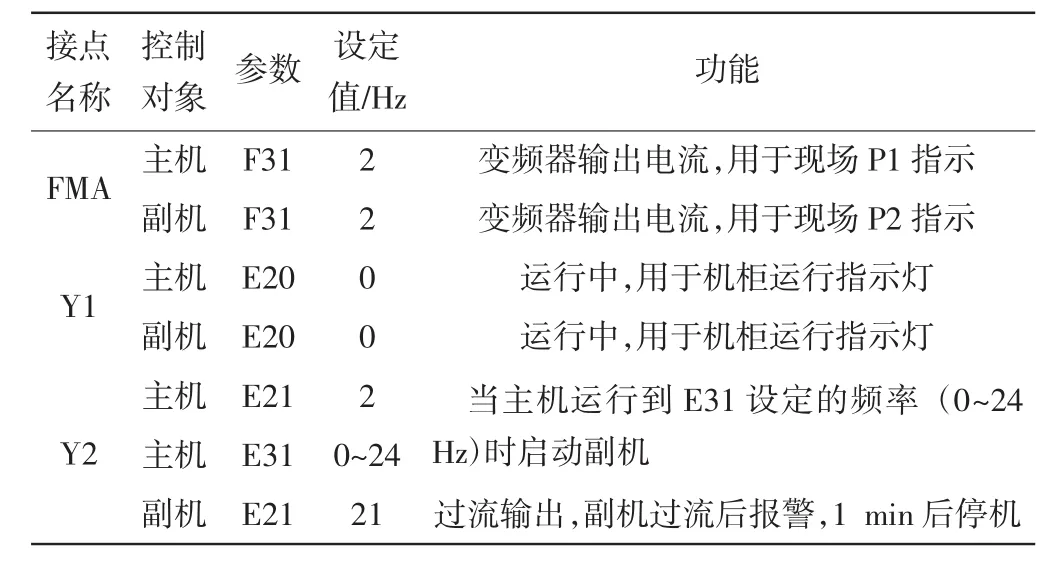

变频器主电源输入接三相380 V/50 Hz,变频器输出分别连接离心机主、辅三相电动机。模拟量监视输出有1个输出公共端(供现场电流指示仪表使用)2个晶体管输出,1个公共端。2种输出量通过设置不同参数实现所需功能,参数设定及实现功能见表1。

启动前,根据生产情况通过变频器面板分别设置主机、副机运行频率和启动速度,通过现场启动开关接通主控回路,通过继电器使主机变频器输出启动,主机运行指示灯点亮,电机启动;当主机达到E21设定频率后,通过继电器使副机启动,同时副机运行的指示灯亮;5 s后直流母线继电器,两变频器直流母线间接触器接通,频率达到设定值后正常工作。

5 实际运行中常见故障及处理措施

5.1 启机后变频器OU1(即“加速运行过电压”)保护动作

图2 两变频器分别驱动的螺旋离心机系统

表1 变频器参数设置及功能

该报警动作原因为电动机再生电流增加,使主电路直流电压达到电压检出值,保护动作。一般常见于副机变频器,可能为时间继电器(定值为5 s)故障,使辅机变频器接触器未动作,或辅机变频器故障,直流母线未接通引起。更换时间继电器或两变频器直流母线间接触器后可以解决问题。

5.2 主机、副机无法启机

生产中此现象比较常见,主要原因有:①机械过载开关故障使现场离心机机械过载开关断路;②时间继电器常闭触点故障,使主回路断路;③变频器自身报警,一般由变频器过热、缺相、欠压等引起。一般处理方法:先检查变频器有无报警信息,确认非变频器故障后,再以主控回路为重点,逐点测量排除故障。

5.3 运行中的过流故障

此类故障一般由离心机机械故障引起电机过载所致,应先检查转鼓有无卡死、传动系统有无故障,然后检查电机自身和电缆有无损坏。根据情况进行处理。

6 结束语

采用双变频控制的卧式螺旋离心机,不但提高了装置生产的柔性、方便了生产调节,还具有以下优点:①低速力矩大,启动平稳;②节能,直流共用母线一般情况下可节约10%~20%的电耗,在能源日益紧缺的当下意义重大;③调整方便,适用范围更广。

在实际生产中,变频器频率需要人工手动设定,比较繁琐,可以通过目前装置使用的DCS(Distributed Control System,集散控制系统)系统控制变频器,实现转差率和转速的智能调节。