用于固体燃气发生器的双通道顺序泄压燃烧室设计

吴 昊,王 琦,华 军,王 锐,石权利

用于固体燃气发生器的双通道顺序泄压燃烧室设计

吴 昊,王 琦,华 军,王 锐,石权利

(陕西应用物理化学研究所,陕西 西安,710061)

针对某种以烟火产气药作为主装药的固体燃气发生器,设计了作为高压室的燃烧室。该燃烧室初始为密闭结构,通过内部装药燃烧产生的气体压力,将两个气体通道按照压力承载的大小而依次打开。经过试验验证,采用该设计的燃烧室可极大提高产气药的点火可靠性,满足在产气药未点燃前的高压要求以及产气药点燃后的低压要求。

固体燃气发生器;烟火药;双通道;燃烧室;点火;可靠性

固体燃气发生器利用内部主装药燃烧过程中产生的燃气进行工作,以实现推动子母弹头分离、气囊填充、红外特征释放、调整飞行姿态、燃料箱增压等功能,通常采用推进剂及烟火药剂作为主装药[1]。为满足使用中对燃气输出规律的要求,通常将固体燃气发生器设计为双层结构,内层为高压室,用于容纳主装药,外层为低压室。高压室产生的高压燃气进入低压室降压后排出燃气发生器。

实际使用中对固体燃气发生器的工作可靠性提出了较高的要求。高压室内主装药能否可靠点火对固体燃气发生器的工作可靠度起决定性作用[2]。笔者针对该需求,设计了一种双通道顺序泄压燃烧室,并对其开展试验研究。

1 燃烧室结构

某固体燃气发生器用于某型号导弹子母弹头,为子母弹分离提供动力。该固体燃气发生器采用高、低压室的结构,高压室产生的气体进入低压室后再排出,结构示意如图1所示,高压室[3]的结构如图2所示。该燃烧室的装药为A4YG- 2产气药,装药本身为粉末状,制备过程中加入粘合剂,在成型模具内部加压后成型为带一个中心圆孔的扁圆药柱。燃烧室设计有两个气体通道,分别为位于燃烧室底部的压力调节孔以及位于燃烧室侧壁的主排气孔。压力调节孔与主排气孔均为多个圆形孔。初始状态下依靠铝箔对所有孔进行密封,由于孔径及铝箔的厚度均不同,可以根据内部装药燃烧压力的不同实现按照一定顺序打开的效果[4-5]。

图1 某燃气发生器的高低压室结构

高压室的作用原理为:点火机构接受刺激后发火,发火后产生燃气,燃气中夹杂了大量炽热固体粒子。由于侧孔及底孔均有密封膜,所以燃气被限制在燃烧室的初始自由容腔内。随着点火机构持续产生燃气,燃烧室内压力逐渐上升,在此过程中主装药的一部分也参与了燃烧,燃烧室内压力继续上升。由于底孔密封膜与侧孔密封膜存在打开压力差,当压力上升到大于侧孔密封膜的强度极限后,侧孔密封膜破裂,燃气由侧孔排出。当主装药开始完全燃烧,燃烧室内压力继续上升,达到底孔密封膜破裂压力后,底孔密封膜破裂,燃气同时从侧孔及底孔排出。

2 主要功能构件设计

2.1 侧孔与底孔位置设计

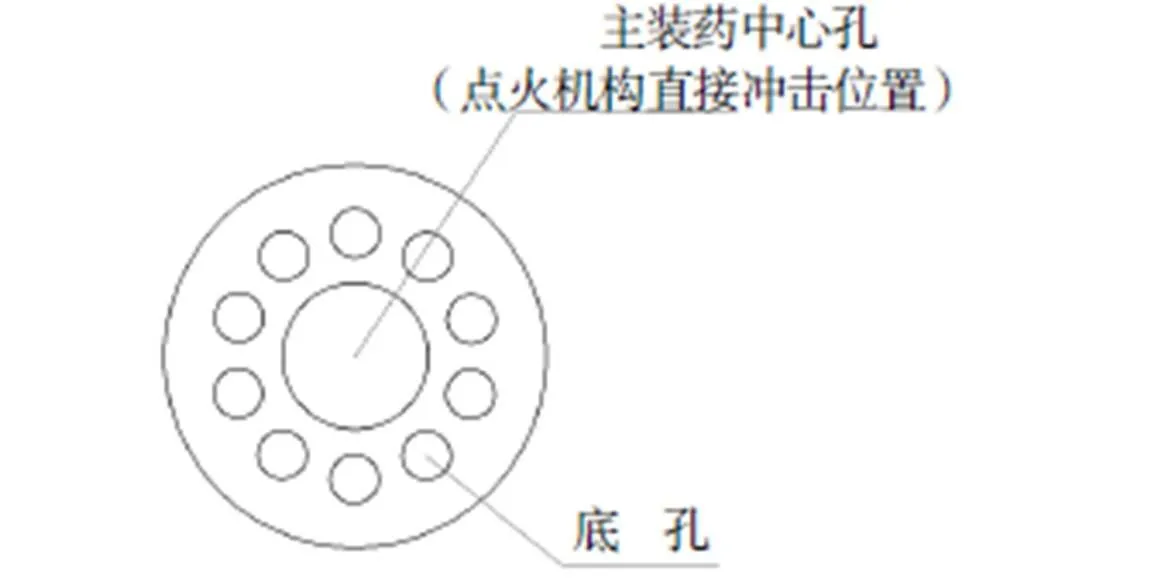

侧孔与底孔分别位于燃烧的侧壁及底部,此设计思路为:(1)大量的开孔如果集中于一处,气流流动方向一致,则开孔所受气流冲刷效果较强,极容易出现部分开孔的连接间隙被烧穿而形成一个大孔,造成过气通道大于设计预期的后果。因此,将开孔分别布置于燃烧室的两端,使气流从两个不同方向流动,减轻对燃烧室结构的破坏。(2)底孔的位置在主装药的遮挡下,避开了点火机构的直接冲刷,侧孔设计于点火机构的侧面,也避免了点火机构产生的高压气体的直接冲击。该设计不会因点火机构起始工作时产生的强烈冲击造成膜片提前破裂。底孔与主装药的位置关系如图3所示。

图3 底孔与主装药中心孔的位置关系

2.2 侧孔与底孔孔径设计

由于燃烧室作为高压室使用,其侧孔与底孔并非燃气发生器的排气孔,所以其侧孔及底孔仅承担气体通道的作用,喉道设置在低压室上。根据试验经验,开孔总面积设计为与主装药初始燃面相同,其中侧孔分配70%面积,底孔分配30%面积。侧孔与底孔开孔孔径相同,均为φ7mm。

2.3 侧孔与底孔密封膜设计

侧孔与底孔的密封膜均采用铝箔,一方面铝箔成型容易,便于与内侧断面贴合,另一方面铝箔强度适中,具有韧性,适宜作为密封膜。此外,为加强工艺性,实际中采用背面涂有丙烯酸压敏胶的铝箔胶带作为密封膜。密封膜的厚度根据式(1)计算:

式(1)中:为密封膜厚度;max为设计最大压力;为孔直径;为许用剪切强度。因燃气产气速度较快,式(1)计算结果较实际测试结果偏低。设计中利用式(1)进行初始值设计,再利用试验进行校正。在设计最大压力条件下计算得到侧孔密封膜厚度0.10mm(设计耐压3MPa),底孔密封膜厚度0.20mm(设计耐压6MPa)。

2.4 侧孔与底孔过滤网设计

侧孔与底孔均为高温、高压、高速通道,并且主装药燃烧后产生较大量的残渣,所以过滤网必须满足:(1)具有一定的支撑强度,不会因气体的通过造成损坏或溃缩;(2)具有一定的残渣容纳量,不会因残渣短时间内大量淤积而破坏;(3)具有一定物理降温能力。因此,过滤网采用不锈钢丝压制过滤网,该过滤网为采用丝径为0.6mm的304不锈钢在模具内部压制成一定形状的过滤网,如图4所示。该过滤网除了能满足过滤功能外,在高温燃气通过其表面时通过热传导吸收一定的热量,其部分金属丝可以在高温下出现气化现象,也能起到一定的降温作用。

图4 过滤网照片

2.5 主装药设计

主装药为通过模具将粉末状的药剂压制为带一个中心圆孔的扁圆柱体药柱。将若干个药柱外端面涂抹407硅橡胶后装入燃烧室,一方面硅橡胶可以起到外端面阻燃的作用,另一方面硅橡胶固化后可以为药柱起缓冲作用。因药柱外端面包覆,所以药柱燃烧规律为减面燃烧。

2.6 点火机构设计

点火机构采用扁圆柱体的BPN药环装填,点火机构的喷口伸入主装药的中心孔内约5mm。

3 验证试验

3.1 密封膜片设计值调整试验

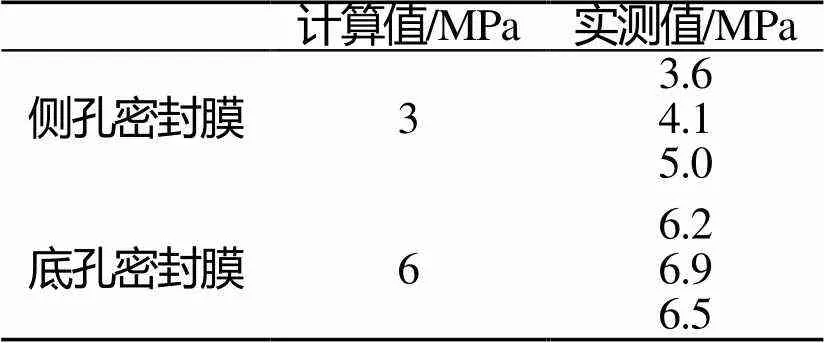

为验证关键参数密封膜片的厚度是否满足,设计气压工装对密封膜片进行静态(气压缓慢上升,近似为静态)条件下的气压爆破试验,试验数据对比如表1所示。

表1 爆破试验对比表

Tab.1 Comparison of blasting test

由表1数据可知,计算值较实际值偏低,经过补充试验将侧壁密封膜调整为0.12mm的3M 425铝箔胶带,将底孔密封膜调整为0.25mm的5A02-H18铝箔。

3.2 顺序泄压模拟点火试验

为验证该燃烧室的侧孔及底孔点火试验差异,采用高速摄影测试侧孔及底孔打开时间。燃烧室内主装药采用酚醛层压棒代替,其余与正式设计状态相同。试验结果如表2所示。由表2可见,实测侧孔密封膜破裂压力介于6.2~6.7MPa,底孔密封膜破裂压力介于11.2~13.1MPa,均大于4MPa的主装药点火压力值,说明其点火可靠性有保证。

表2 模拟点火试验

Tab.2 Experiments of simulation ignition

由试验可知,前期对膜片的计算及估值与实际情况存在较大差异,主要原因为静态气压与动态气压对膜片的破裂时机存在区别,且膜片厚度计算方法采用圆孔剪切方式欠妥当。

4 燃烧室对装药点燃性能的影响

为验证本顺序泄压燃烧室的工作可靠性以及对主装药稳定燃烧的影响,设计了两种试验装置。试验装置分别采用顺序泄压燃烧室以及常规燃烧室,两种结构的点火机构、主装药初始燃面、初始容腔、出口密封结构以及喉道均相同,如图5所示。

图5 两种试验装置

试验装置点火后产生的燃气进入测压管路,1根内径14mm、长1.7m的主管通过三通连接头将气体通入两根内径12mm、长1.3m的支管,每根支管与1个1.25L的气瓶相连。每个气瓶的腰部中心位置设置1个压力传感器。测压管路如图6所示。

通过气瓶上的压力传感器测试试验装置工作过程中的压力——时间曲线(——曲线),以压力——时间曲线评判试验装置的工作稳定性及点火可靠度。试验分别在低温(-45℃,保温8h)、常温、高温(70℃,保温8h)下进行,采集从通电到压力达到0.3MPa的点火延迟时间,从通电到压力达到4.5MPa的时间差,以及压力从4.5MPa上升到6.7MPa的时间差。试验取两个气瓶内数据的平均值。每种状态下试验两次。试验数据如表3所示。

图6 压力测试装置结构示意图

表3 两种试验装置的点火数据

Tab.3 Ignition data of two kinds of experiment device

利用表3数据,对常规燃烧室及顺序泄压燃烧室的点火延迟数据进行统计,如图7所示。

图7 点火延迟数据对比

对常规燃烧室及顺序泄压燃烧室从通电到压力达到4.5MPa的时间差数据进行统计,如图8(a)所示;对压力从4.5MPa上升到6.7MPa的时间差进行统计如图8(b)所示。

图8 压力上升阶段的时间差对比

由图7~8可知,采用顺序泄压燃烧室的试验装置的产气稳定性均高于常规燃烧室的试验装置。采用常规燃烧室的试验装置在低温条件下出现了1发异常现象,该现象中点火延迟时间正常,但从点火到压力达到4.5MPa的时间差极长,表明在此过程中主装药的点燃过程不顺利。其原因主要是主装药点燃过程中燃烧室泄压较快,能量损耗较大,所以需要耗费较长的时间进行热交换才最终点燃。在顺序泄压燃烧室中则未出现任何异常现象。说明采用顺序泄压燃烧室的试验装置的稳定性优于常规燃烧室。

5 结论

本文设计了顺序泄压燃烧室,适用于烟火药作为主装药的固体燃气发生器,有以下优点:(1)可显著地改善主装药的低温点燃性能,确保不出现延迟点燃现象;(2)提高了燃烧室的工作稳定性,特别是提高产品在高温、常温及低温下的工作稳定性;(3)可减轻装药燃烧时对壳体的内压力,在保证可靠点火的同时,降低结构重量,使燃烧室轻量化;(4)对点火机构的要求降低;(5)具有更多的气流通道用于设置过滤网,特别是设置特种结构的过滤网;(6)最大化减小高温气流对喉道冲刷造成的喉径变大。该结构形式的燃烧室较适合于要求结构轻量化、输出低温度特性燃气的烟火剂装药的固体燃气发生器。

[1] 阎冬,柳玲,马宏珺,杨馥瑞.用于安全气囊的气体发生器的全球专利分析[J].企业技术开发,2014(4):17-19.

[2] 毛成立,李葆萱,等.燃气发生器流量调节方案的比较[J].固体火箭技术,2000,23(4):16-18.

[3] 关英姿.火箭发动机教程[M].哈尔滨:哈尔滨工业大学出版社,2006.

[4] 王伯羲,冯增国,杨荣杰.火药燃烧理论[M].北京:北京理工大学,1997.

[5] 何锋彦,杨正才,等.一种新型烟火式气体发生器设计[J].火工品,2014(1):1-4.

Design on the Combustion Chamber with Double Channels Used for Solid Gas Generator

WU Hao, WANG Qi, HUA Jun, WANG Rui, SHI Quan-li

(Shaanxi Applied Physics and Chemistry Research Institute, Xi’an, 710061)

Aimed at some solid gas generator using pyrotechnic composition as main charge, a combustion chamber used as high pressure chamber was designed. The designed combustion chamber is a closed structure, two gas channels can be opened by combustion gas of main charge one by one. It is proved by experiments that the combustion chamber with double channels can get higher ignition reliability, and meet the requirements that high intensity of pressure should be got before main charge be ignited and low intensity of pressure after main charge be ignited.

Solid gas generator;Pyrotechnic composition;Double channel;Combustion chamber;Ignition;Reliability

1003-1480(2018)03-0009-04

TJ450.3

A

10.3969/j.issn.1003-1480.2018.03.003

2017-11-05

吴昊(1982-),男,工程师,从事型号火工品设计与研究。