小型自动推料装置的设计与实现

王俊豪 周微 史东丽 常州机电职业技术学院机械工程学院

1 引言

××有限公司生产线改造,原先通过工人手工搬运的方式,现企业计划使用机器代替人工,完成两工序间的物料传送。

生产线中的零件为金属制品,在上一道工序加工后需要传递给下一道工序,因为两道工序的加工设备高度不同、位置不同,故需要一种装置完成自动推料。传统的方法为人工传递,效率低,成本高,容易出错,故需设计一种装置完成生产线的自动化。具体要求如下:

(1)两个设备之间的距离为220mm,高度差为150mm;

(2)零件为金属制品,尺寸12*12*8mm;

(3)每个零件的生产频率为个/3s。

2 总体设计方案

料仓送一个物料在操作台上,接近开关传感器检测到工件后发出信号给控制装置,控制装置接受到信号后对其处理,给电机发出控制信号,电机旋转带动曲柄滑块运动,滑块将工件推入滑道,进如另一个工序。

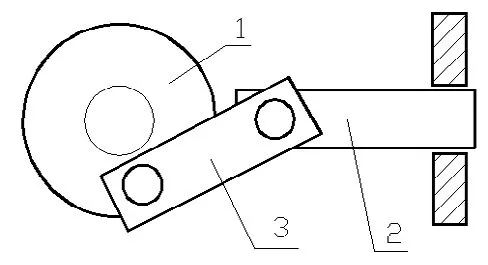

利用曲柄滑块结构完成传动。用曲柄和滑块来实现转动和移动相互转换地平面连杆机构。曲柄滑块机构中与机架构成移动副地构件为滑块,通过转动副联接曲柄和滑块地构件为连杆,如图2-1所示,由曲柄1作为主动件,滑块作为从动件,由曲柄的回转运动转化为滑块的直线往复运动。利用曲柄滑块这种功能,将电机的旋转运动转化为直线运动,使停留在料板上的工件被滑块顶下滑道,完成工件的输送。

图2 -1 曲柄滑块示意图

3 零件设计

3.1 曲柄滑块及连杆设计

依据实际要求,实际曲柄最大直径φ50mm,曲柄高度29mm,因为需要与电机连接并低速转动,故需要设计中心孔,中心孔直径φ10mm。与电机连接中采用螺栓的固定方式,故需要设计螺纹孔,设计三角形螺纹M10-1.5。曲柄上部需要与连杆连接,故需要设计凸台,凸台直径φ10mm,高度6mm。

因为曲柄滑块机构低速运动,故行为公差要求不高,但是曲柄与滑块是滑动摩擦,故轴和孔的配合要求较高,表面质量要求较高,设计凸台和孔的表面粗擦度Ra1.6,其余Ra3.2。

根据曲柄尺寸设计两个连杆的尺寸。连杆1长度为40mm,因需要与曲柄及连杆2连接,故设计两个孔,大小均为φ10mm,厚度4mm。连杆2长度60mm,因需要与曲柄连接,故设计一个圆柱形凸台,直径φ10mm,凸台高度6mm。

3.2 箱体设计

设计曲柄滑块的箱体时,能够容纳曲柄滑块机构并且其转动时不能产生干涉,故设计箱体尺寸为100×100mm,偏心孔φ10mm,并具有4个M4螺纹孔。

3.3 数控加工

数控加工工序一般采用工序集中方式,既一次安装尽可能完成多个加工内容,曲柄一次安装后需连续完成端面、外轮廓、内轮廓等表面的加工。根据内外交叉、先粗后精的原则,先进行内外表面的粗加工再进行内外表面的精加工,内外表面交错进行加工。

4 结论

曲柄滑块结构能将电机的旋转运动转换为直线运动,且结构简单、可靠性高,适合于低速运动。运用车、铣、钻等加工方法,选择适合的刀具,编制数控程序完成零件加工。