粒子冲击钻井中管汇冲蚀磨损模拟分析

,,, ,

(1.广州海洋地质调查局, 广州 510760;2.中国石油大学,北京 102249; 3.中国石油 钻井工程技术研究院,北京 100097)①

粒子冲击钻井工艺技术是一种适合深井、超深井硬地层的高效破岩新方法[1-4]。在粒子冲击钻井中,钻井液携带高速流动的钢粒,在高效冲击破碎岩石的同时,也会对管汇系统造成冲蚀磨损,引起断钻具等钻井安全性事故[5-7]。尤其是管汇系统中管径变化以及管道弯曲处,例如冲管、鹅颈管、钻头喷嘴、弯管、钻杆接头等,会导致钻井工作的安全性降低[8-10]。这些问题使粒子冲击钻井技术的发展受到限制,因此,需要对磨损情况进行精确预测,确定管路安全使用的标准,从而确保钻井安全,使粒子冲击钻井技术得以广泛的应用。

1 冲蚀磨损结果分析

1.1 90°弯管

选取的90°弯管物理模型为弯管内径ø55 mm、外径ø71 mm、曲率半径为150 mm、弯管延伸长度150 mm。对弯管内部,即冲蚀磨损研究的计算域进行Gambit绘制以及网格划分,网格质量良好。如图1所示。

将弯管的模型图导入Fluent软件,设置相应参数,进行排量、粒径、粒子浓度对冲蚀磨损影响的模拟分析。得到结果如图2所示。

弯管冲蚀最严重的部位是曲率发生变化处,位于弯管下半部区域的内表面,条件允许时,增大易磨损部位壁厚或内径,或对易磨损部位进行镀镍耐磨处理。

图1 90°弯管模型

a 云图1

b 云图2

1.2 冲管

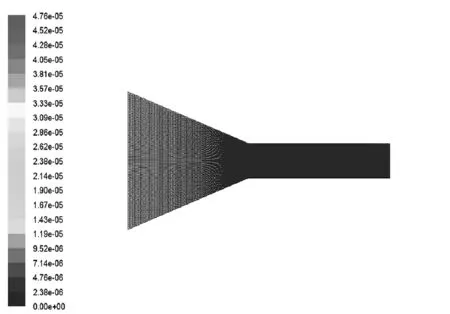

选取的冲管物理模型为冲管直径76 mm、长度150 mm。对冲管冲蚀磨损研究的计算域进行Gambit绘制以及网格划分,网格质量良好。如图3所示。

图3 冲管模型

将冲管的模型图导入Fluent软件,设置相应参数,进行排量、粒径、粒子浓度对冲蚀磨损影响的模拟分析。得到结果如图4所示。

a 云图1

b 云图2

由图4可知,冲管的磨损较为均匀,主要集中在冲管的下部区域。可适当增加冲管的壁厚。与弯管的磨损相比,冲管的磨损程度相对较小。

1.3 鹅颈管

选取的鹅颈管物理模型为鹅颈管直径ø76 mm、两端直管长度为150 mm、弯管部分曲率半径为114 mm。对鹅颈管内部,即冲蚀磨损研究的计算域进行Gambit绘制以及网格划分,网格质量良好。如图5所示。

图5 鹅颈管模型

将鹅颈管的模型图导入Fluent软件,设置相应参数,进行排量、粒径、粒子浓度对冲蚀磨损影响的模拟分析。鹅颈管冲蚀磨损如图6所示。

a 云图1

b 云图2

鹅颈管磨损最严重的部位是曲率变化处,位于鹅颈管上半部分内表面。条件允许时,可增大易磨损部位壁厚、曲率半径和内径,使用耐磨材料(碳化钨、锰钢、镍基合金等)加工,或者镶嵌可更换耐磨衬里。

1.4 钻杆接头

对钻杆接头内部,即冲蚀磨损研究的计算域进行Gambit绘制以及网格划分,网格质量良好。如图7所示。

图7 钻杆接头模型

将钻杆接头的模型图导入Fluent软件,设置相应参数,进行排量、粒径、粒子浓度对冲蚀磨损影响的模拟分析。钻杆接头冲蚀磨损如图8所示。

a 云图1

b 云图2

钻杆接头的易磨损部位为管径变化处,可对此部位进行耐磨处理。

1.5 钻头喷嘴

对13°喷嘴、40°喷嘴和13°+ 40°两级喷嘴3种不同类型喷嘴进行冲蚀磨损研究。其模型如图9所示。

a 13°喷嘴

b 40°喷嘴

c 13°+40°喷嘴

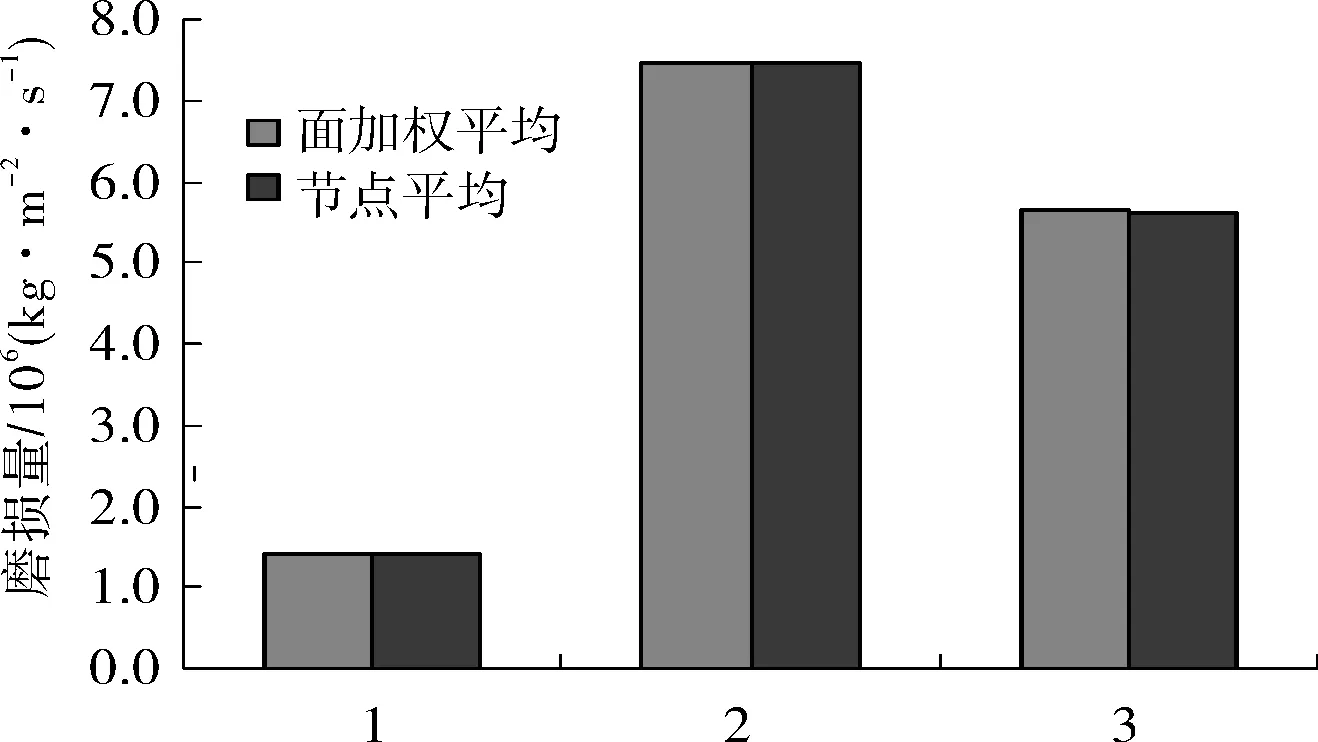

所得到的3种喷嘴冲蚀磨损对比如图10所示。

图10 不同喷嘴冲蚀磨损对比

图10中,横坐标1为13°喷嘴冲蚀磨损量;横坐标2为40°喷嘴冲蚀磨损量;横坐标3为13°+40°喷嘴冲蚀磨损量。

由图10可知,对于3种不同类型喷嘴的冲蚀磨损速率,40°>13°+40°>13°喷嘴。13°喷嘴的冲蚀磨损量最小,建议在粒子冲击钻井过程中使用小度数的喷嘴进行钻进工作,可有效减少冲蚀磨损。

2 变量对管汇冲蚀磨损对比[11-14]

2.1 排量

设定排量为单一变量参数,其余参数设置为粒径2 mm,体积浓度5%,钻井液密度1.2 g/cm3,黏度70 mPa·s,钢粒密度7.85 g/cm3。

排量的对比值为24 、 26 、 28 、 30 、 32 L/s。

排量对90°弯管、钻杆接头、鹅颈管、冲管及钻头喷嘴的磨损程度对比如图11所示。

图11 排量对管汇冲蚀影响对比

由图11可知,管汇磨损量随排量的增大基本呈线性增加,水龙带增加不明显;磨损量排序为鹅颈管> 90°弯管>喷嘴、钻杆接头、冲管

2.2 粒径

设置粒径为单一变量参数,其余参数设置为排量30 L/s,体积浓度3%,钻井液密度1.2 g/cm3,黏度70 mPa·s,钢粒密度7.85 g/cm3。

粒子直径对比值为0.6、0.8、1.0、2.0、3.0 mm。

粒子直径对90°弯管、钻杆接头、鹅颈管、冲管及钻头喷嘴的磨损程度对比如图12所示。

图12 粒子直径对管汇冲蚀影响对比

由图12可知,管汇磨损量随粒子直径的增大而增大;粒子直径2 mm时,磨损量排序为鹅颈管>90°弯管>喷嘴、钻杆接头、冲管。

2.3 粒子浓度

设置粒子体积浓度为单一变量参数,其余参数设置为排量30 L/s,粒径2 mm,钻井液密度1.2 g/cm3,黏度70 mPa·s,钢粒密度7.85 g/cm3。

体积浓度的对比值为1%、2%、3%、4%、5%。

体积浓度对90°弯管、钻杆接头、鹅颈管、冲管及钻头喷嘴的磨损程度对比如图13所示。

图13 体积浓度对管汇冲蚀影响对比

由图13可知,管汇磨损量随粒子浓度的增大呈非线性增加,粒径超过2 mm后增加较快;体积浓度为3%时,磨损量排序为鹅颈管> 90°弯管>喷嘴、钻杆接头、冲管。

3 结论

本文使用FLUENT软件中的DPM模型,分析了90°弯管、冲管、鹅颈管、钻杆接头、钻头喷嘴几种不同的管汇部件在不同排量、粒径、粒子浓度下的冲蚀磨损情况;分析了排量、粒子直径、粒子浓度3个不同变量对管汇系统不同部件冲蚀磨损情况的整体对比。

1) 90°弯管的冲蚀磨损速率随排量和粒子浓度的增加而增大,随粒子直径的增加先增大后减小,在粒径为2 mm时达到最大的冲蚀磨损速率。弯管冲蚀最严重的部位是曲率发生变化的部位,主要位于下半部区域的内表面。

2) 冲管的冲蚀磨损速率随排量和粒子浓度的增加而增大,随粒子直径的增大而减小。磨损主要发生在冲管的下部区域。可以适当增加冲管的壁厚。

3) 鹅颈管的冲蚀磨损速率随排量、粒子浓度的增加而增大;随粒子直径的增加而增大,粒径大于1 mm时,冲蚀磨损快速增大;鹅颈管磨损最严重的部位是曲率变化处,位于鹅颈管上半部分的内表面。

4) 钻杆接头的冲蚀磨损速率随排量、粒子直径和粒子浓度的增加而增大。钻杆接头的冲蚀磨损严重部位位于管径变化处。

5) 对13°、40°和13°+40°两级喷嘴3种不同类型喷嘴进行了冲蚀磨损研究,对于3种不同类型喷嘴的冲蚀磨损速率,40°>13°+40°>13°喷嘴。13°喷嘴的冲蚀磨损量最小,建议在粒子冲击钻井过程中使用小度数的喷嘴进行钻进工作,可有效减少冲蚀磨损的发生。

6) 鹅颈管和90°弯管受到的冲蚀磨损程度明显大于钻头喷嘴、钻杆接头以及冲管。应对较易受到磨损的鹅颈管和90°弯管进行结构改进以及防磨耐磨处理。