复杂井况下短轻尾管丢手技术研究与应用

,, ,,

(中国石化 石油工程技术研究院 德州石油钻井研究所,山东 德州 253005)①

尽管尾管固井风险很大,短至2根、长至3 725 m的尾管均有悬挂和丢手成功的施工案例。实践证明,影响尾管固井丢手因素是多方面的,任一因素出现问题,都会导致固井事故发生。丢手失败是比较严重的固井事故,轻者起套管,严重时油井报废[1-2]。例如,冀东油田某井,被落入回接筒内的钳牙卡住送入工具不能丢手,导致起套管;苏丹某井,在井漏有进无出情况下强行固井,被水泥浆带上来的砂子埋住送入工具,导致提拉短接被拉断;四川某深井,因水泥浆被污染“闪凝”发生“插旗杆”事故,井报废。这些事故的发生,都与工具质量无关。对于深井、超深井、大斜度井中的短、轻尾管固井,由于尾管短,浮重轻,摩阻大,丢手判断和丢手都非常困难[3-5],如果下套管前各项准备工作不充分,发生丢手失败的风险更大。因此,针对深井、超深井、大斜度井短轻尾管等复杂井况,研究出了一套确保尾管丢手成功的有效技术措施,对降低尾管固井施工风险,节约钻井成本具有重要意义。

1 影响尾管固井丢手主要因素分析

1.1 工具选择

尾管固井风险大,一旦发生事故,造成的损失远远大于工具成本,故通常会选择性能可靠的优质高端产品。但受降本增效影响,对于一般的尾管固井,有时也选择低价产品,这些低价产品,因存在设计隐患,加工质量不能保证,时有事故发生。

1.1.1倒扣螺母粘扣

倒扣螺母发生粘扣,直接造成丢手失败。某些产品因热处理质量不稳定,材料性能达不到要求,加之加工精度低,存在毛刺,磷化不好,就极易发生粘扣。在尾管悬挂器使用前对倒扣螺母进行正转、反转、清洗、反复“磨扣”,就是为了清除毛刺,防止粘扣。

1.1.2“中和点”倒扣设计缺陷

目前,大多数尾管悬挂器采用下压倒扣的结构形式,在倒扣过程中无需找中和点。然而,还有部分尾管悬挂器仍保留倒扣螺母与送入工具一体式设计,这种结构成本低,但在倒扣前必须要找准“中和点”,受拉或受压状态下很难倒扣成功,且在倒扣过程中需不断上提钻具重新找“中和点”。对于尾管短、重力轻、摩阻大的井,很难找到中和点,即使对送入钻具进行了专门称重,也会因摩阻大而判断不清楚,很容易造成尾管悬挂器和尾管一起被带出。

1.1.3密封芯子定位挡块抱紧中心管

密封芯子随送入工具一起提出的常规结构设计,密封芯子靠4个挡块定位固定在悬挂器密封外壳上。 正向憋压时, 作用在密封芯子的上推力通过

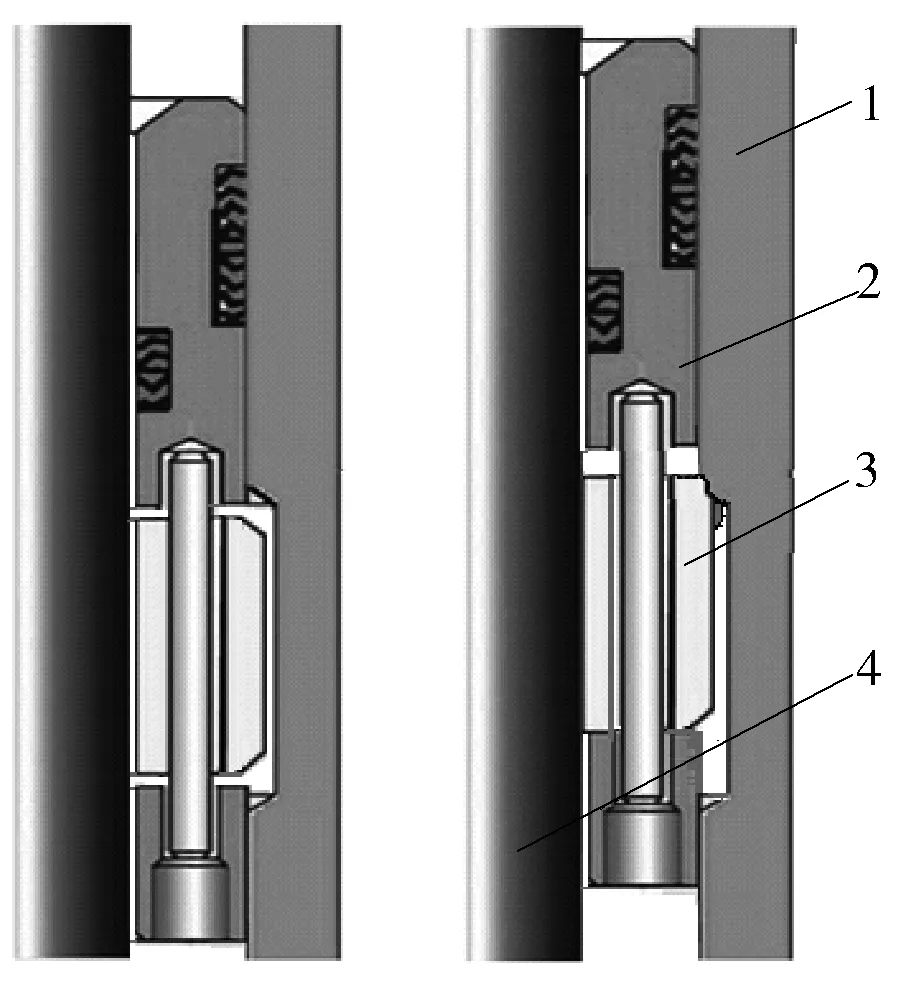

挡块传递到密封壳体凹槽的斜面上,在该斜面作用下,挡块内收,抱紧中心管,憋压越高,抱紧力越大。计算ø244.5 mm×ø177.8 mm尾管悬挂器憋压10 MPa产生的抱紧力为70 kN,增加中心管拔出阻力7~25 kN。正常情况下,泄压后挡块对中心管的抱紧力自然释放;但如果憋通球座或碰压值过高,导致挡块发生塑性变形,挡块上端楔紧在密封壳体内,即使泄压至零,挡块对中心管的抱紧力不能自然释放,此时钻具越上提,抱紧力越大,很难丢手。如图1。

1—密封壳体;2—密封芯子;3—挡块;4—中心管。图1 挡块抱紧中心管原理

1.2 井眼条件

清洁、良好的井眼是保证固井作业顺利的基础条件[6]。同样,除了工具质量外,良好的井眼条件也是确保尾管固井后顺利丢手的前提。

1.2.1井漏对尾管丢手的影响

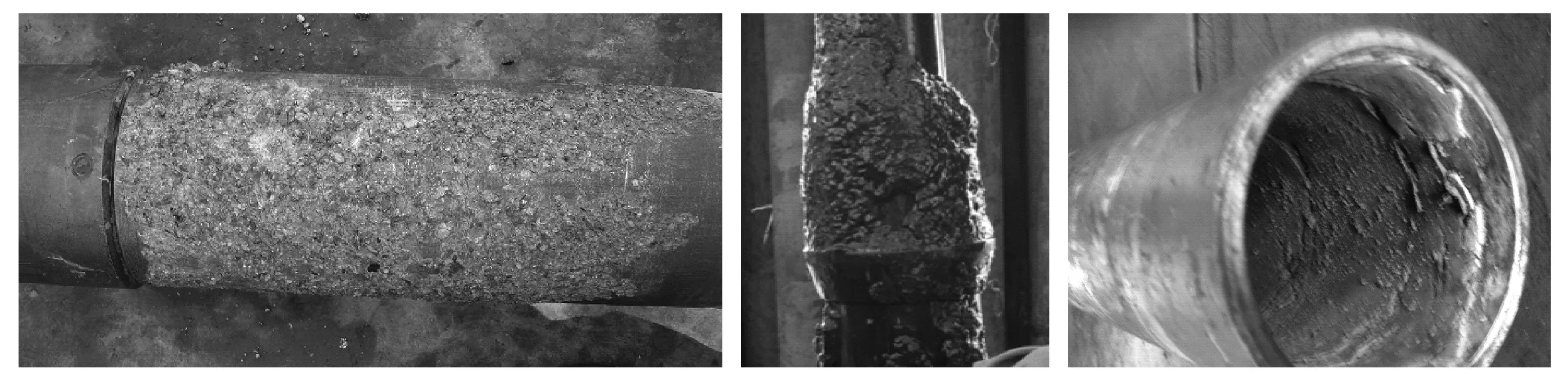

对于地层不稳定且漏失严重的井,因不能以正常排量循环,井底的沉砂无法带出地面,停留在尾管悬挂器顶部,在倒扣上提下放判断丢手时进入回接筒内,水泥浆也会因携砂能力强将未被循环上来的沉砂带上来,在卸水泥头过程中,沉降在尾管悬挂器顶部形成塞子,进入回接筒内或堆积在尾管悬挂器顶部的沉砂都会产生额外丢手阻力。如果丢手阻力大于尾管浮重及尾管悬挂器的解挂压力之和,悬挂器和尾管就会被带出,造成丢手失败[7-10]。如图2。

图2 进入回接筒内的砂子示意

1.2.2“糖葫芦”井眼对尾管丢手的影响

对于地层不稳定,井径极不规则的“糖葫芦”井眼,当水泥浆与钻井液不相容时,即使使用较多的隔离液,因串槽或水泥浆接触“大肚子”内残留的钻井液,水泥浆被污染提前稠化,轻则替浆中途憋泵,套管内留高水泥塞,重则被污染的水泥浆可能因“闪凝”造成“插旗杆”事故[1]。

1.3 水泥浆性能

水泥浆的稠化时间、抗污染性和触变性对尾管固井施工安全至关重要。通常,水泥浆试验和检测都是合格的,但当水泥浆试验条件(如温度)没有完全模拟井下实际条件时,恰遇水泥浆体系对温度敏感;或者水泥浆体系对密度敏感时,恰遇注水泥过程中密度控制不好;或者水泥浆的抗污染性差时,恰遇井径极不规则的“糖葫芦”井眼,隔离液不能保证水泥浆不接触“大肚子”内的钻井液;或者各项试验数据虽然合格,恰遇配浆水发生了变化等。这些极端情况一旦发生,很容易发生尾管固井中途憋泵或“插旗杆”事故。

1.4 地面设备

地面设备(包括固井设备、管线、水泥头和钻井液压大钳等)的好坏,直接影响固井施工的连续性。一旦施工中途设备出问题,不能及时回复作业,超过了安全施工时间,也会发生意想不到的事故。

1.5 井下落物

尾管固井作业,要求任何时候都不能发生井下落物。无论落物落入管内,还是管外,都会引起复杂情况。

1.6 其它因素

1) 井斜。在斜井段,尾管重力部分作用在下井壁,相当于尾管变轻,井斜越大,影响越大。

2) 清水替浆。清水替浆后因浮力变化,尾管变轻。

3) 憋压上提。为了不留上水泥塞憋压上提送入工具时,中心管被密封芯子挡块抱紧,产生额外丢手阻力。

这些因素如果集中存在,并且沉砂进入回接筒内,加上下入的尾管过短、浮重过轻,即使固井前倒扣成功,也很难正常丢手。

2 非常规短尾管固井技术适用性分析

文献[3]提出在中心管密封芯子下部钻循环孔,倒扣后上提,利用反循环验证短路的方法验证是否倒扣成功。该方法只是增加了一种倒扣是否成功的判断方法,不能解决因额外丢手阻力过大造成的丢手困难或丢手失败问题,而且该方法只能在井况允许反向憋压的情况下实施。

文献[4]研制了一种牵制短接,卡瓦坐挂后能提供300 kN左右的锚定力,相当于增加了尾管的重力,这对通过悬重变化判断丢手和有效克服额外丢手阻力起了重要作用。但该工具使用的前提是尾管能正常送放到位,这对于靠上提下放不能解除中途遇阻、且开泵压力高的井就不适合应用。如果牵制短接坐挂失败也不能发挥其作用。对于环空间隙过小、只能使用丢手工具的短轻尾管井也不能应用。

3 短轻尾管丢手成功技术措施

单靠一种方法或手段,很难确保解决各种复杂情况下的丢手问题,需要根据具体井的实际情况,制定出一套针对性强的技术措施,落实到每一个环节,方能大幅减少或避免丢手失败事故的发生。

1) 工具选择。选择设计无缺陷(非精确中和点倒扣、定位挡块无抱紧中心管作用、碰压可靠)、加工手段先进、产品质量稳定、性能满足要求的优质高端尾管悬挂器。使用前仔细检查、试压;尽量使用牵制短接,浮鞋带尾翼和侧循环孔,水泥头与送入钻具尺寸匹配。

2) 井眼准备。下套管前做好承压堵漏,确保能用正常排量将井内沉砂循环干净,彻底消除沉砂进入尾管悬挂器回接筒或堆积在尾管悬挂器顶部,造成额外丢手阻力的隐患。要专门对送放钻具进行上提、停止、下放、停止4种状态下的称重,测量摩阻。调整好钻井液性能,确保尾管能顺利送放到位。

3) 水泥浆优选。优选使用抗污染性好的水泥浆体系,对于井径极不规则的“糖葫芦”井眼,水泥浆、钻井液和冲洗液三者必须相容。取现场水、并模拟实际井温和地层压力等参数,做好水泥浆各种小样试验(含抗污染试验)和半大样及大样复查。

4) 设备准备。固井设备、井口工具、高压管线、钻井提升系统、液压大钳等所有与固井施工有关的设备和工具,都要事先检查保养好,确保固井施工连续。

5) 风险评估、落实措施。重点井和复杂井,组织各施工方及专家召开下套管前协调会,识别施工风险,落实技术措施,确保施工安全。

6) 下套管。校核指重表,确保灵敏、准确;尽量在靠近悬挂器位置安装球座,防止替空;清理干净钻台,保护好井口,整个施工过程中严禁井下落物;严格控制下放速度,防止因下放过快产生的激动压力憋漏地层;尾管送放到位灌满泥浆后要进行上提、停止、下放、停止4种状态下的称重,测量摩阻。

7) 循环。先小排量缓慢顶通,再由小到大逐渐提高排量循环,防止提排量过猛憋漏地层,并记录不同排量下的循环压力。

8) 坐挂、倒扣丢手。尽量留2 m左右的口袋,以利于准确判断是否坐挂成功;尽量减少投球坐挂前的大排量循环时间,采用硫化球或胶木球,确保球座密封可靠、坐挂成功。循环好后固井前再倒扣丢手。

9) 固井。保持尾管悬挂器受压100~150 kN。水泥浆要进行批混,最好采用平衡法固井,禁止清水替浆;尽量减少低密度前置液用量,提前计算好固井后因浮力变化引起的送入钻具悬重变化;认真观察顶替过程中压力变化,发现压力异常要尽量缩短施工时间,尽早拔出送入工具。

10) 拔送入工具。先正转钻具10~15圈再拔送入工具。利用悬重变化、拔出送入工具后反喷现象、下放钻具遇阻点保持原位不动、憋压上提压力突降等方式综合判断是否丢手成功。如果实在无法脱手,应将尾管悬挂器和尾管一起起离水泥浆面、等候凝后再起出全部管柱,防止起钻中途尾管脱落,造成更严重的事故。在循环多余水泥浆过程中,要上下活动一单根以上距离,或低速开动转盘。尽量将送入工具提至远离水泥面或直接起出,防止在候凝过程中被固住。

11) 候凝。憋压候凝时,要观察压力变化,当需要泄压时,要同时上提一定距离钻具,防止未凝固的水泥浆面上移将钻具固住。

4 现场施工

以塔河油田一口开发井TP188X井为例,该井设计井深6 542.5 m,本开完钻井深6 209 m,钻井液密度1.4 g/cm3,尾管长214.09 m,浮重45 kN,选用了德州大陆架公司生产的下压倒扣、无定位挡块抱紧中心管作用、带牵制短接的NDYX-CQ型ø197.3 mm×ø139.7 mm牵制式内嵌卡瓦尾管悬挂器。该井在钻进过程中曾发生过卡钻,每次通井距井底少则5~6 m、多则一单根距离不能下到底,都需开泵划眼到底;且存在划眼到底后停泵上提不能放回井底的现象。送入钻具下放称重1 260 kN。

2016-04-17,尾管送放至6 205.5 m遇阻,距离井底3.5 m,经处理无效后就地固井。因担心套管提起后不能放回原位,不允许上提下放称重;经协商后在开泵条件下称重,上提1 280 kN,下放1 240 kN。因套管没下到位不允许再留口袋,在浮鞋接触沉砂顶部、悬重1 240 kN状态下投球坐挂,释放悬重140 kN。在悬重1 240 kN位置倒扣,累计正传25圈,只回转半圈,上提1.4 m,悬重1 280 kN不变,下放1 240 kN不变。对比倒扣前后悬重数据完全相同,且下放悬重与送入钻具下放称重数据也不相同,无法判断是否丢手成功。加之尾管短,浮鞋已接触井底,不能通过回缩距数据判断悬挂器和牵制短接卡瓦是否坐挂成功。这种情况下如果冒然固井,有尾管及悬挂器被带出的风险。后将悬重调整至1 200 kN,重新倒扣25圈,回转1.5圈,上提下放悬重没有变化,但依据倒扣回转情况、摩阻数据和开泵状态下悬重偏小经验,判断倒扣成功。后固井施工顺利,到量碰压,拔出送入工具后出现反喷现象,证实丢手成功。

5 结论

1) 影响尾管固井丢手的因素是多方面的,工具质量、井眼准备和水泥浆性能是最关键的影响因素。短轻尾管丢手风险大,特别在深井、超深井、大斜度井、井漏并存的条件下风险更大,应根据具体井况采取针对性技术措施,并落实到位,方能保证固井后安全丢手。

2) 如实反映井下复杂情况,并严格执行制定的技术措施,才能为坐挂、倒扣是否成功提供准确判断依据,消除盲目施工带来的风险。

3) 研究制定的综合技术措施,已在多口短轻尾管固井中成功应用,证明了其科学性,为尾管悬挂器操作提供了良好的范例和宝贵经验。