采用喷射器的直升机农药回收装置设计

吴益晓

(重庆恩斯特龙通用航空技术研究院有限公司, 重庆 401135)

近两年,随着我国部分城市低空的陆续试点开放,直升机在农业领域的应用越来越广泛,这得益于其在加改装农喷设备时具有用途广泛、作业灵活、作业时转弯半径较小、对起降场要求低、可在地形较为复杂的作业区作业等特点。同时,直升机飞行时由于螺旋桨会产生下行气流,可以加速药液的沉降,进而提高药液的喷洒质量和药雾的渗透性[1]。相比传统机械,使用直升机进行农林植保速度快、效率高、持续效果好,优势显著,但也存在以下问题:① 喷洒作业后始终有部分农药残留在管路及喷杆中,药液会通过喷头渗出,形成滴液现象;② 农喷设备清洗时,一般采用在药箱中加入清水就地喷洒的方式,通过清水冲走管路及喷杆中残余的农药。上述两种现象均存在使农药直接流入周边环境,造成环境污染的风险。针对这一问题,笔者认为可在农喷设备管路中设置农药回收装置,采用喷射器结构,通过引射的方式将管路及喷杆中的农药回收至药箱,然后通过药箱的排药口集中处理,彻底解决农药流入周边环境造成污染风险的问题。喷射器结构作为农药回收装置的核心,在设计时应着重考虑。目前关于喷射器的研究主要集中在结构参数方面,例如:马连湘等[2-4]分析了液体喷射器结构尺寸对流动混合特性、阻力特性的影响规律,发现喷射器的喷嘴/混合段直径比对转化率和混合效果影响显著;赖艳萍等[5]通过对两种不同形式的异形喷嘴和圆形喷嘴在不同压力下的流量测定,研究了喷嘴喷孔形状对流量、输出功率的影响。这些文献均提供了具有一定参考价值的设计与计算方法,但是并不完全适用于直升机农喷设备农药回收装置的设计。因此,笔者根据直升机农喷设备自身的结构特点及技术要求,提出了一种采用喷射器的直升机农药回收装置设计方法,计算其性能参数及结构尺寸,并试验对比分析验证其准确性,为直升机农喷设备的设计计算提供参考。

1 回收装置数学模型

1.1 喷射器工作原理

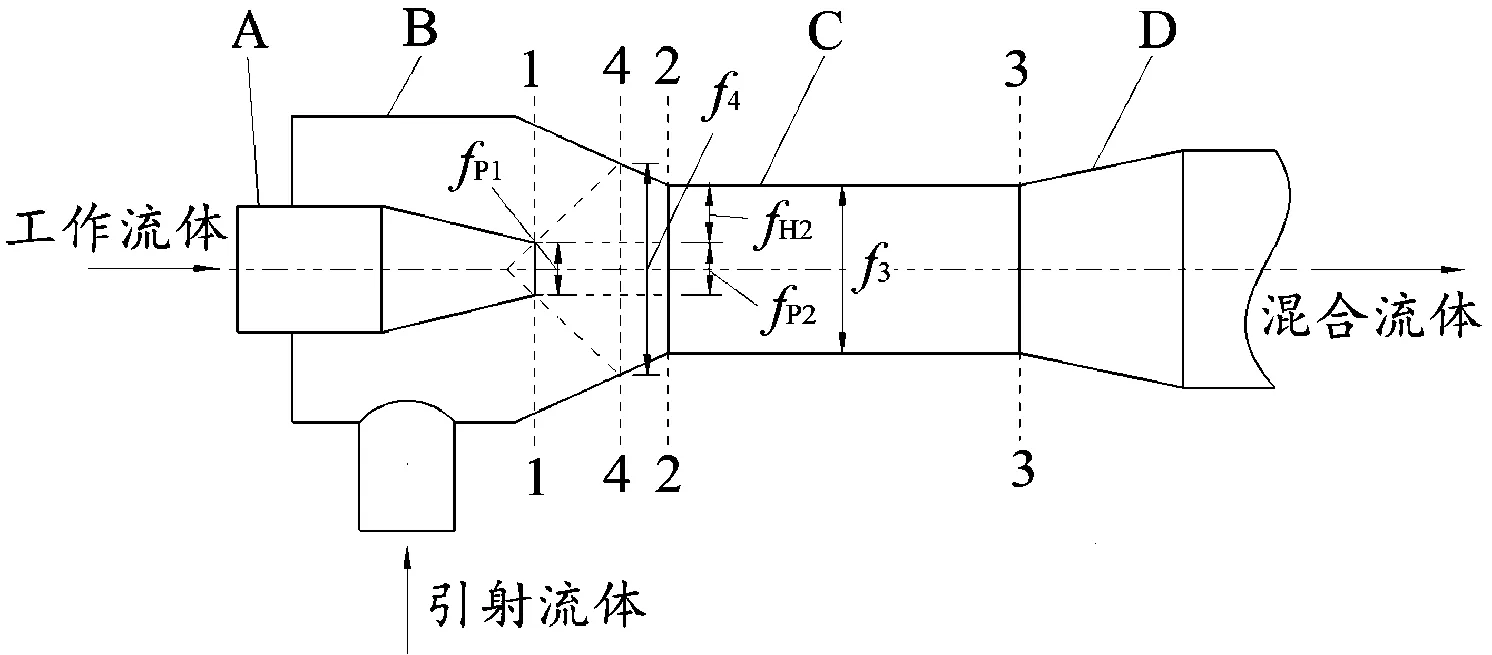

喷射器作为回收装置的核心结构,主要由喷嘴、接受室、混合室及扩散室等组成,其工作原理如图1所示。具有一定压力的工作流体从喷嘴高速射出,在射流紊动扩散作用下将引射流体卷吸入接受室。随后两股流体在混合室混合,进行速度均衡,最后在扩散室充分混合后输出[6-8]。

A.喷嘴; B.接受室; C.混合室; D.扩散器

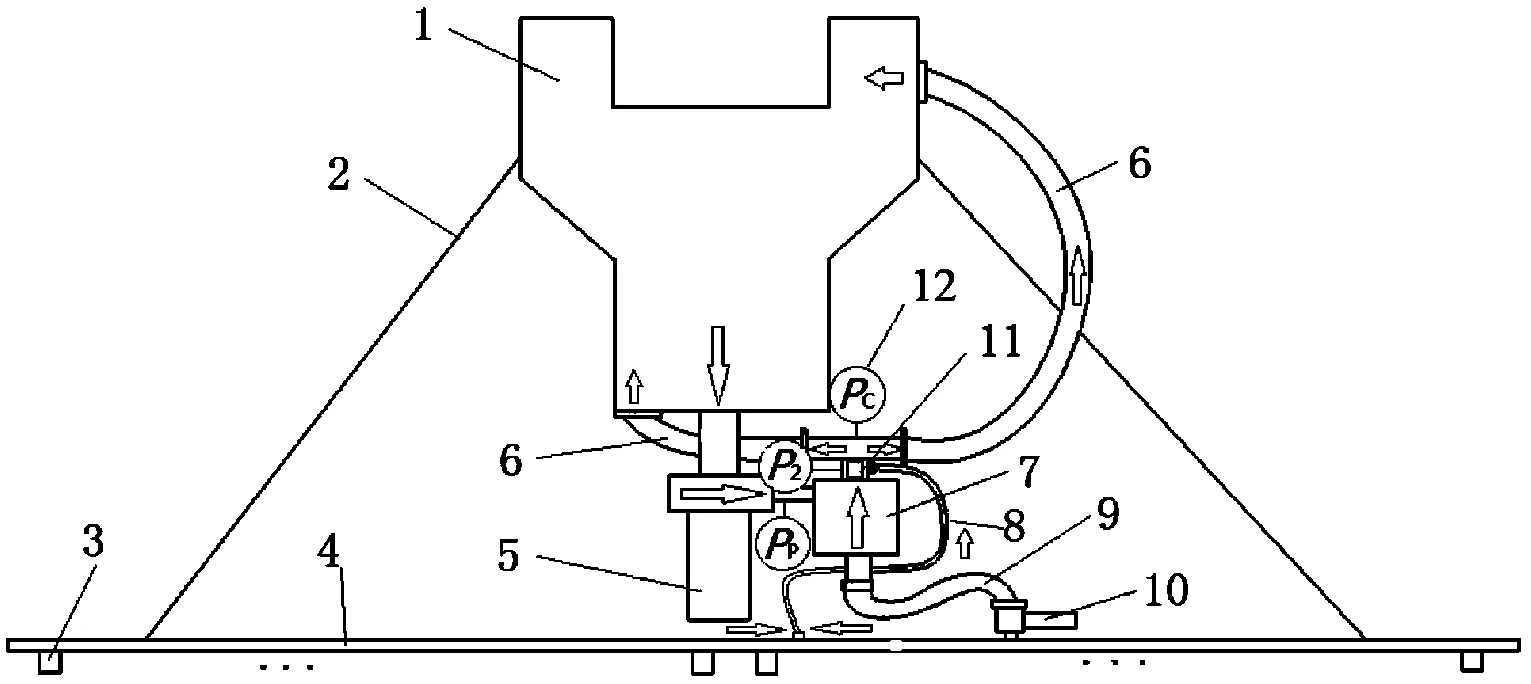

1.2 回收装置结构设计

根据直升机农喷设备系统结构形式( 如图2所示,图中箭头表示循环工况时药液的流向),将回收装置设置在三通控制阀与循环管路之间,且紧挨着三通控制阀,同时通过回收管路同喷杆连接。以离心泵输送的药液作为工作流体,喷杆及管路中的残余药液作为引射流体,在回收装置中构造一个喷射器结构。当系统处于循环工况时,离心泵将具有一定压力和流速的药液通过三通控制阀送入回收装置。在喷射器的作用下,回收管路连接回收装置端会产生局部负压,将喷杆及喷洒管路中残余的药液引射至回收装置,然后与工作流体混合后通过循环管路回到药箱,实现对残余农药的回收。

1.药箱; 2.桁架; 3.喷嘴; 4.喷杆; 5.离心泵; 6.循环管路; 7.三通控制阀; 8.回收管路; 9.喷洒管路; 10.过滤器; 11.回收装置; 12.压力表

图2 系统循环工况

1.3 喷射器性能参数计算

喷射器的结构虽然简单,但是内部流体混合过程非常复杂,机理尚不清楚。为了简化计算做如下假设[9-11]:① 流体的流动为均匀的;② 混合室为圆柱形;③ 喷射器之前工作、引射的流体及在喷射器之后的混合流体的动能忽略不计;④ 工作流体的流量与喷嘴的速度系数值成正比。因此,可以根据非弹性介质的动量定理给出带扩散器的喷射器的特性曲线方程[9-11]:

式中:ΔpC为喷射器形成的压力降(Pa),ΔpC=pC-pH;pC为混合流体绝对压力(Pa);pH为引射流体绝对压力(Pa);ΔpP为工作流体可用的压力降(Pa),ΔpP=pP-pH;pP为工作流体绝对压力(Pa);φ1为喷嘴速度系数,一般取0.95;fP1为喷嘴出口截面积(m2);f3为混合室截面积(m2);φ2为混合室速度系数,一般取0.975;φ4为混合室入口段速度系数,一般取0.925;υH为引射流体比容(m3/kg);υP为工作流体比容(m3/kg);fH2为引射流体在2-2截面所占面积(参见图1,m2);μ为喷射系数,为喷射器重要指标之一;φ3为扩散器速度系数,一般取0.9;υC为混合流体比容(m3/kg)。

分析农喷设备的结构限制及技术要求,可确定喷射器性能参数计算的边界条件:① 过程中流动介质不变,υP=υH=υC;② 由于结构受限,不采用扩撒器,则φ3=0;③ 根据离心泵的出口压力确定工作流体的压力pP;④ 残余药液不承受外部压力。

根据上述边界条件,对式(1)求导,令d(ΔpC)/d(fP1/f3)=0,计算出每个μ对应的最佳截面比(f3/fP1)opt:

式中:

a=φ2

(3)

c=2(1+μ)2

(5)

将最佳截面比(f3/fP1)opt代入式(1),便可求得每个μ对应的相对压力降,从而绘制出喷射器的μ-ΔpC/ΔpP特性曲线。同时,利用式(6)计算混合室入口截面的静压p2,p2是衡量回收能力的重要指标。

1.4 喷射器主要几何尺寸计算

喷嘴的出口截面面积通常由管道流量来确定:

式中GP为喷嘴前端工作流体流速(kg/s)。

将式(7)的结果代入式(2),可得混合室截面积f3。喉管径可按式(8)确定。

式中:lC1为喉管径(m);d1为喷嘴出口截面直径(m);a为实验常数,自由流束取0.16。

若混合室截面直径d3<自由流束直径d4(如图1,4-4截面直径),则需加长喉管径,且加长段采用锥形过度。

混合室的长度按式(9)计算

lK=(6~10)d3

(9)

式中lK为混合室的长度(m)。实验数据表明过长的混合室会使喷射器的工作效率降低,因此一般先取小值。

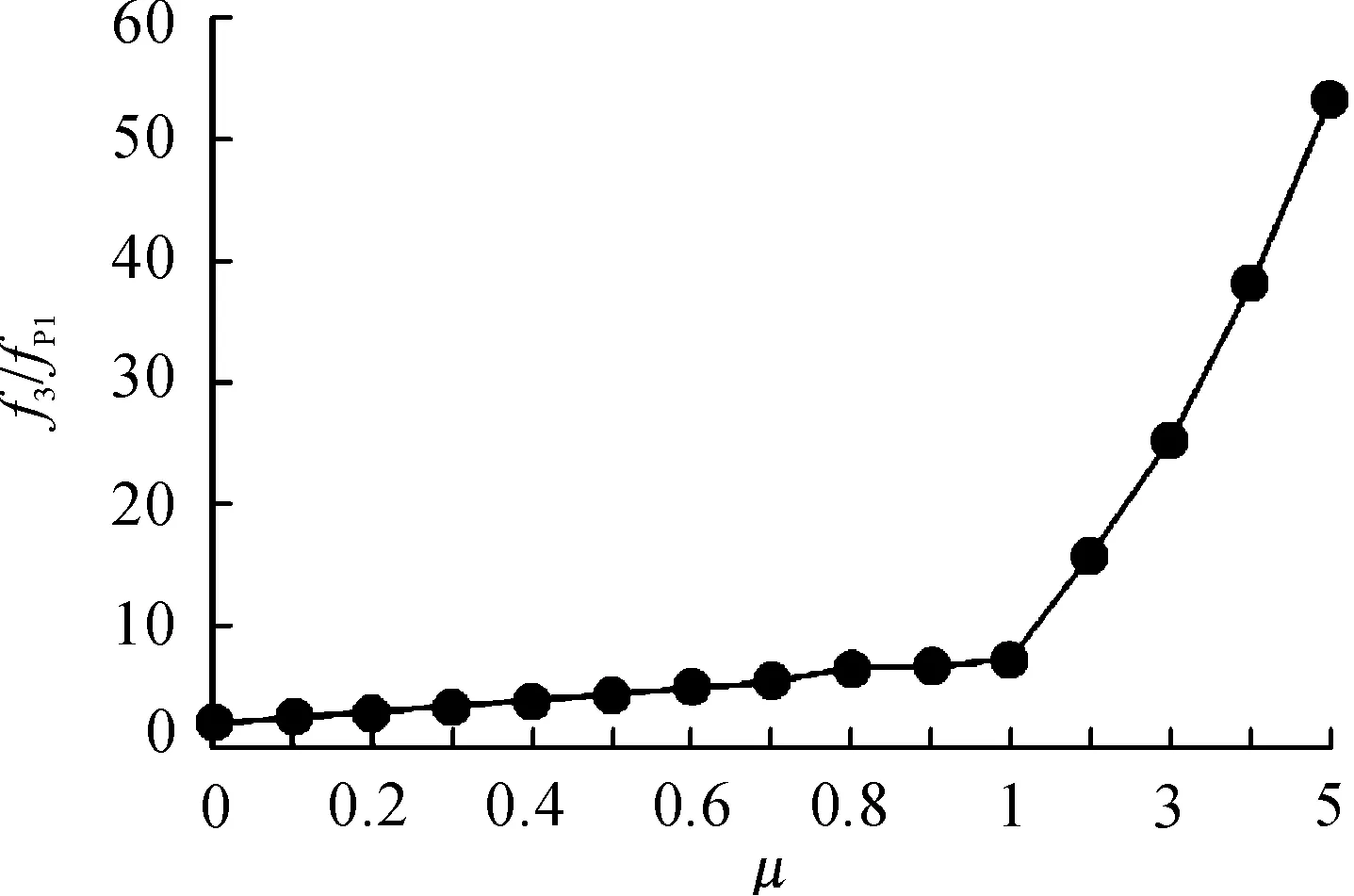

2 实例计算

笔者以某直升机的农喷设备为例进行计算。已知其额定工作压力为0.3 MPa,额定流量为4.258 kg/s。根据式(1)~(6)计算得到喷射系数μ与最佳截面比(fP1/f3)opt、喷射压力降ΔpC/ΔpP、混合流体压力pC及混合室入口截面的静压p2的关系如图3、4所示(为了便于绘图,压力以标准大气压为单位)。通过分析可知:① (fP1/f3)opt随μ增加而增加,当μ>1时开始快速递增;② ΔpC/ΔpP随μ增加而递减,当μ=5时,ΔpC/ΔpP基本趋近于0;③p2随μ的增加先减小后增加,且变化幅度较小。在设计回收装置时,根据上述变化规律,同时考虑农喷设备结构尺寸限制以及回收药液量要求(一般情况回收药液量要小于离心泵药液输出量),选取一个最优的μ,即使fP1、f3满足尺寸限制,又使p2满足回收管路布置的需要。这是一个根据农喷设备自身参数逐步优化的过程。因此,笔者经过多次试算优化,取μ=0.3,代入式(7)~(8)得到主要几何尺寸,如表1所示。

图3 μ与(fP1/ f3)opt关系

图4 μ与ΔpC/ΔpP、pC及p2关系

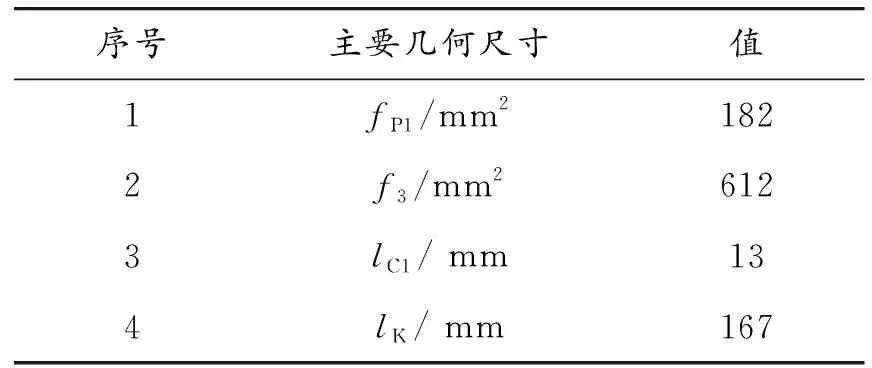

序号主要几何尺寸值1fP1/mm21822f3/mm26123lC1/ mm134lK/ mm167

3 试验分析

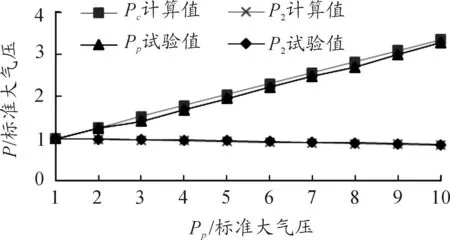

p2是农喷设备设计时考虑的重要因数,其值决定了农喷设备农药回收的能力,因此有必要通过试验对其影响因数进行分析。对于结构已定的农喷设备,p2主要受pP变化的影响。按图2安装试验设备,采用压力表测量回收装置的pP、pC及p2值。通过改变离心泵的转速显示其输出压力pP的变化,同时记录回收装置pC及p2值,并采用式(1)、(2)和(6)分别计算pC与p2值,试验与计算的结果如图5所示。

图5 pP对p2与pC的影响

由图5可知:① 当pP增加时,pC逐渐变大,p2则逐渐变小,且两者的试验值与计算值基本相符;② 对比图4,pP对p2的影响明显大于μ对p2的影响,但是由于农喷设备功率及流量的限制,不可能无限制增大pP,因此一般情况下pP取3~6个标准大气压值。

4 结论

1) 由于结构尺寸限制及药液回收量的要求,回收装置的μ是小于1的较小值,且受fP1、f3及p2的要求限制,一般可在0.2~0.6的范围内取值计算。

2) 相比μ,p2受pP的影响更大,但由于系统功率及流量受限,不能无限增大pP来取得较小的p2值,pP一般取3~6个标准大气压较为合适;同时,p2还受回收管路高度的限制,因此应综合考虑选取p2值。

3) 通过试验证明,基于喷射器的直升机农药回收装置设计方法综合考虑了农喷设备自身结构形式及技术要求,其计算结果与实际相符,为农喷设备的设计提供了参考依据。