路用泡沫混凝土长期耐久性研究

陈品明,曾嵘,卞绍洋,陈锋

(浙江交工宏途交通建设有限公司,浙江 杭州 310051)

0 引言

路用泡沫混凝土是将发泡剂和水溶液用物理方法制备成泡沫群,并加入到由水泥、水、外加剂(集料)制成的浆液中,经混合搅拌、浇筑成型的含有大量封闭气孔的轻质材料。近年来,许多国内外的专家学者致力于泡沫混凝土耐久性的研究,获得显著的科研成果,并将其广泛应用于工程实践当中。乔欢欢等[1]研究了粉煤灰和硅灰对泡沫混凝土抗压强度、吸水率以及抗冻性的影响;李明东和田安国[2]通过试验研究发现,泡沫混凝土在道路循环荷载作用下的抗压强度降低;李相国等[3]分析了孔结构对泡沫混凝土的强度、耐久性、保温系数等宏观性能的影响;郭向勇和郭建立[4]对泡沫混凝土的耐久性进行了研究;樊均和管文[5]通过试验研究了湿度、干湿循环、冻融循环对泡沫混凝土夹芯保温板热工性能和耐久性的影响。本文以微裂缝在材料微结构中的变化发展为主线,通过模拟试验的方式,研究了泡沫混凝土在循环荷载和冻融循环多因素耦合作用下的耐久性,把冻融循环和循环荷载2个因素对材料的作用与微裂缝的发展相联系,建立循环荷载与冻融循环交互作用下轻质混凝土力学性能的预测模型,从而揭示循环荷载与冻融循环交互作用下轻质混凝土力学性能的演变规律。

1 试验材料

本文基于杭州绕城下沙互通至江东大桥高速公路,场地浅部分布20~30 m不等厚度的粉土、粉砂层,松散~稍密状态;中部为淤泥质土,流塑,强度低,厚度10~20 m不等。下部为粉质黏土、粉砂等,厚度较大,层位稳定[6]。试验使用的路用泡沫混凝土原材料为:P·O42.5水泥、Ⅱ级粉煤灰、F60发泡剂和自来水。设计强度为:28 d无侧限抗压强度不小于0.8 MPa。具体配合比和控制指标如表1所示。本试验试块尺寸为100 mm×100 mm×100 mm,试块浇筑完成30 h后脱模,再于标准养护室内养护至28 d。

表1 路用泡沫混凝土的配合比和控制指标

2 试验设计

试验时首先研究了在荷载循环和冻融循环单一因素影响条件下泡沫混凝土微裂缝变化演变规律,荷载循环试验通过电液伺服动静万能试验机加载,设置加载频率为6 Hz,幅值为3 kN,均值为-4 kN,荷载循环次数取值区间为0~120万次,以20万次为梯度;冻融循环试验温度区间为-10~10℃,每个温度条件下持续2 h,冻融次数取值区间为0~300次;然后研究了荷载循环和冻融循环次数2个影响因素耦合条件下泡沫混凝土的微裂缝变化规律。

2.1 荷载循环作用下微裂缝及力学性能变化规律

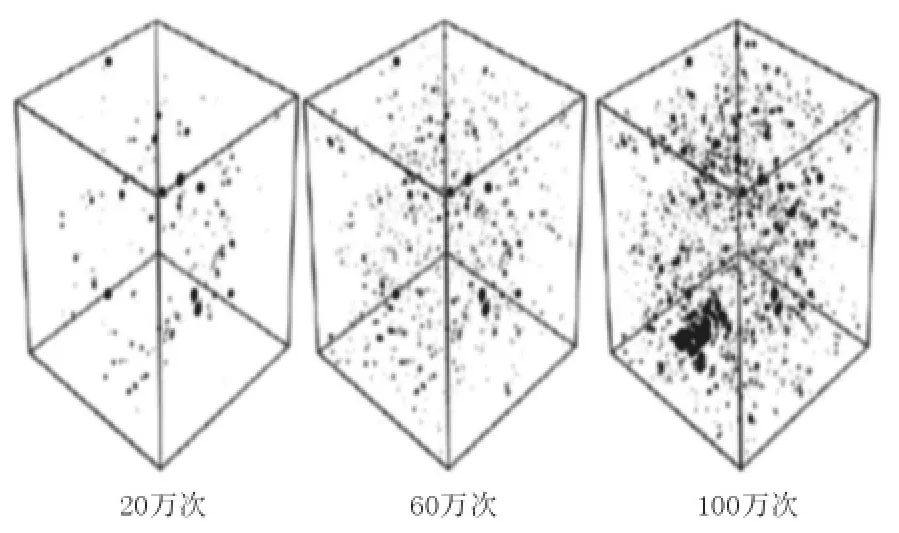

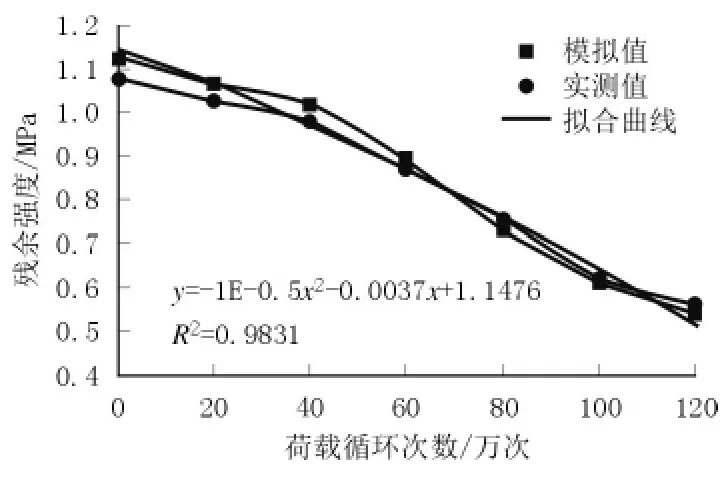

荷载循环作用下,泡沫混凝土试件裂缝数量随荷载循环次数的变化见图1,水泥浆体内产生的微裂缝分布见图2,残余强度随荷载循环次数的变化见图3。

图1 微裂缝数量随荷载循环次数的变化曲线

图2 荷载循环作用下水泥浆体内产生的微裂缝分布

图3 残余强度随荷载循环次数的变化曲线

从图1~图3可以看出,微裂缝数量随荷载循环次数的增加而增加,并且增幅逐渐加快,大致呈指数增长;残余强度随荷载循环次数的增加而降低,并且降幅逐渐增大,趋近于二次曲线;裂缝的数量由初始时的10342个增加到120万次时的112427个,同时残余强度模拟值也从1.13MPa降至0.54MPa。残余强度模拟值与实测值大致吻合,与实测值相比较,模拟得出的残余强度变化较为平滑,而实测值起伏较大,这与实际试验中有较多不可控的因素有关。

2.2 冻融循环作用下微裂缝及力学性能变化规律

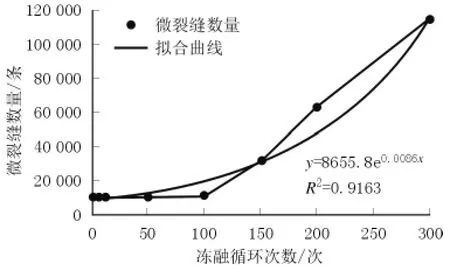

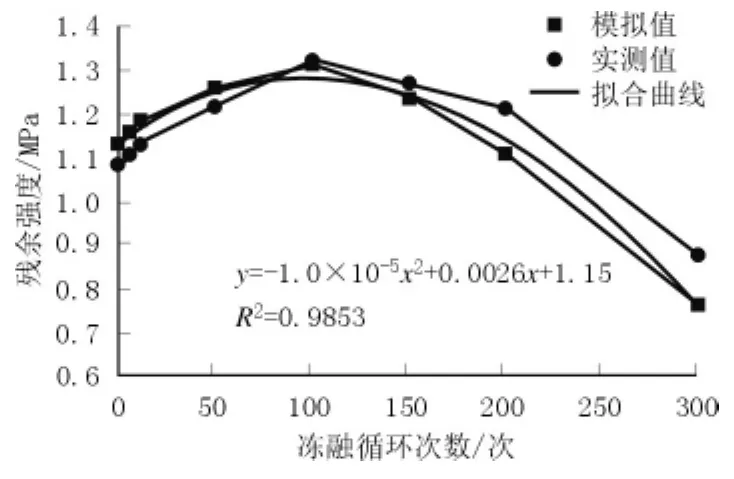

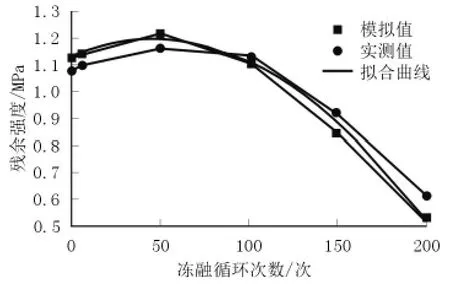

冻融循环作用下,泡沫混凝土试件裂缝数量随冻融循环次数的变化见图4,水泥浆体内产生的微裂缝分布见图5,残余强度随冻融循环次数的变化见图6。

图4 微裂缝数量随冻融循环次数的变化曲线

图5 冻融循环作用下水泥浆体内产生的微裂缝分布

图6 残余强度随冻融循环次数的变化曲线

从图4、图5可以看出,曲线明显分为2段,冻融循环次数从0到100次的过程中,微裂缝呈平台状,数量仅有微小变化;冻融循环次数100次之后,微裂缝数量大致呈指数递增。分析其原因,前半段冻融循环过程中,由于混凝土试件中存在孔隙,低温时小孔中产生低压,向饱水的大孔中吸水,进而使试件整体的水化程度提高。因为前期小孔吸水的过程中,小孔中还未产生足够的结晶压,对微裂缝的数量影响很小。后期的冻融循环过程中,小孔已经吸足水,低温时孔中产生结晶压使试件内部产生微观损伤,微裂缝数量逐渐增加。

从图6可以看出,随冻融循环次数的增加,残余强度先提高后降低,在冻融循环100次时残余强度达到最大值。其原因正如之前所述,前期小孔吸水,试件水化程度提高,强度随之有所提高。在冻融循环100次之后的某次循环,小孔达到饱水状态,继续冻融循环的过程中,孔隙中的结晶压使试件产生微裂缝,残余强度降低。

2.3 荷载循环与冻融循环耦合作用下微裂缝及力学性能变化规律

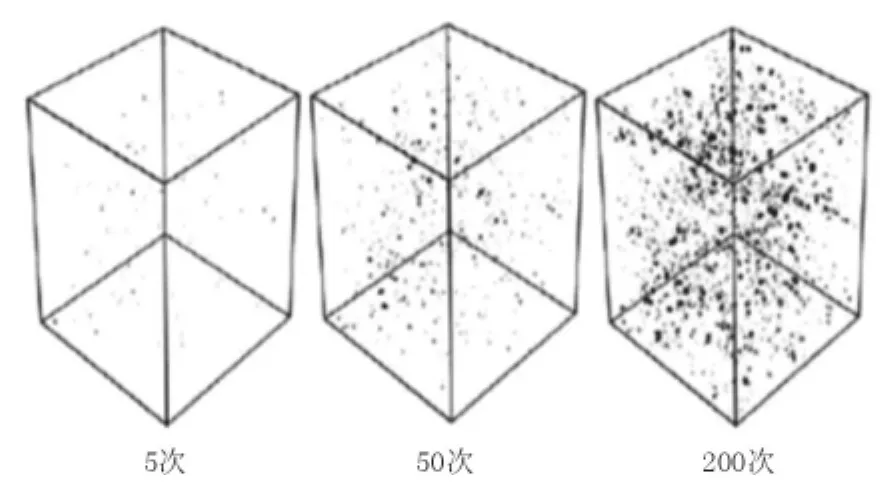

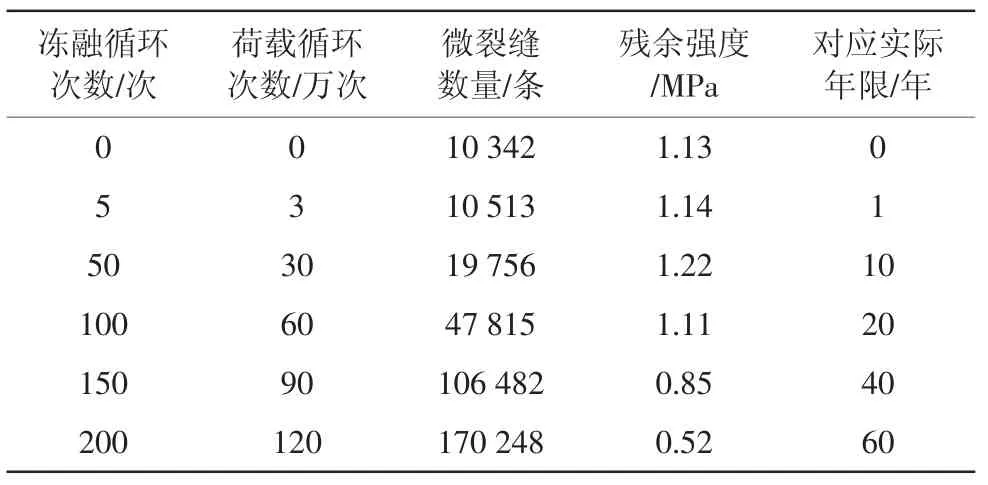

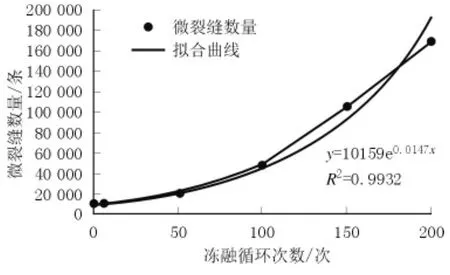

表2为试件经过不同次数冻融循环和荷载循环耦合作用后的微裂缝数量以及残余强度,该循环模拟了试件的冻融循环加上疲劳荷载循环,耦合机制定为每5次冻融循环对应3万次荷载循环。为便于对比单种循环模式下的微裂缝增加及强度损失,循环作用图示的横坐标以冻融循环次数表示。耦合作用下微裂缝数量随冻融循环次数的变化见图7,微裂缝的三维分布见图8,残余强度随冻融循环次数的变化见图9。

表2 试件经过不同次数冻融循环和荷载循环后的微裂缝数量及残余强度

图7 耦合作用下微裂缝数量随冻融循环次数的变化曲线

图8 耦合作用下水泥浆体内产生的微裂缝分布

图9 耦合作用下残余强度随冻融循环次数的变化曲线

从图7、图8可以看出,微裂缝数量大致呈指数增长,耦合作用下的微裂缝增长并没有冻融循环作用中所示的前期平台分段。分析其原因为疲劳荷载循环在前期产生微裂缝,后期冻融循环产生的结晶压与疲劳荷载一起作用产生微裂。

从图9可以看出,如同单纯冻融循环作用下一样,耦合作用下残余强度变化也呈先提高后降低的趋势,在冻融循环50次加荷载循环30万次时,残余强度达到最大值。这个峰值与冻融循环单独作用下相比偏小,出现峰值的冻融循环次数由100次降到50次,分析原因为耦合作用下荷载循环使残余强度持续降低,削减了冻融循环前期产生的强度增长。图9中残余强度下降段,模拟值比实测值偏小,但强度损失大致呈相同趋势。耦合作用下冻融循环200次加荷载循环120万次得到的残余强度要小于荷载循环单独作用120万次的残余强度,分析原因为耦合作用下冻融循环对残余强度的削减。

3 模拟结果分析

(1)在荷载循环作用下,泡沫混凝土试样多为边缘处出现裂缝,残余强度随循环次数增加而逐渐降低,当荷载循环达到120万次(近似对应于通车后60年),其残余强度由1.13 MPa下降至0.54 MPa,下降52.2%。

(2)冻融循环达到150次(近似对应于通车后40年)后泡沫混凝土试样出现裂缝,其残余强度随着冻融循环次数的增加逐渐降低。当循环次数达到200次(近似对应于通车后60年)时,其残余强度由1.13 MPa下降至0.76 MPa,下降32.7%。

(3)考虑荷载循环和冻融循环耦合作用下,路用泡沫混凝土试样均不同程度出现裂缝。通过模拟试验,路用泡沫混凝土在使用40年时承受2种荷载路用泡沫混凝土残余强度从1.13 MPa降至0.85 MPa,下降了24.7%,出现大量裂缝但未发生结构性破坏,基本上可满足路用年限要求。

4 结论

泡沫混凝土的结构疏松,孔隙较多,呈现为不均匀的孔洞结构。孔洞破坏依据破坏的部位又可分为连接破坏、内部破坏和贯通破坏,冻融情况下多发生内部破坏,温度下降导致孔洞内部材料收缩,薄弱区域损坏,会发生连接破坏,孔洞之间的连接处材料损坏,当连接破坏和底部破坏同时发生时则极易发展成贯通破坏,2个甚至多个孔洞相互贯通,对混凝土强度造成影响。路用泡沫混凝土荷载循环试验后的残余强度呈非线性衰减,当荷载循环达到120万次,其残余强度由1.13 MPa下降至0.54 MPa,下降52.2%。冻融循环试验后泡沫混凝土的残余强度先提高后降低,当冻融循环次数达到200次时,其残余强度由1.13 MPa降至0.76 MPa,下降32.7%。考虑荷载循环和冻融循环耦合作用下,在使用40年时路用泡沫混凝土的残余强度从1.13 MPa降至0.85 MPa,下降24.7%,出现大量裂缝,但未发生结构性破坏。当路用泡沫混凝土受到荷载循环、冻融循环单一因素及双因素交互作用后,材料内部产生缺陷或已有缺陷增大,表现为微裂缝的产生与发展,力学性能均有所下降,从而影响其使用性能。