CRTSⅢ型轨道板混凝土配合比优化设计

曹虎 ,李晓宁 ,于忠新 ,朱玉雪 ,李婷 ,宋作宝

(1.中建材中岩科技有限公司,北京 100024;2.中铁九局集团有限公司路桥分公司,辽宁 沈阳 110000)

0 前言

CRTSⅢ型预制轨道板混凝土配合比设计对轨道板生产效率、产品质量具有重要影响。CRTSⅢ型轨道板生产采用高强混凝土,要求16 h抗压强度≥45 MPa,混凝土抗冻等级不小于F300,具有较高的耐久性要求[1]。目前,解决此问题的主要技术措施为添加早强型专用掺合料。专用掺合料的添加能够实现早期脱膜强度要求,但也具有以下缺点:专用掺合料价格昂贵;大多数专用掺合料采用超细矿粉或硅灰等材料为基材,加入一定量早强激发剂,材料成分复杂,导致其与外加剂适应性难于保证;掺入早强掺合料后,由于水泥早期水化快热量释放集中,混凝土内部升温过快,容易导致内部应力分布不平衡出现混凝土开裂等问题,影响轨道板质量和使用寿命[2-3]。而使用普通掺合料替代专用掺合料存在的最大问题是早期强度达不到要求。

本文结合CRTSⅢ型预制轨道板构件的性能特点,通过原材料筛选,以轨道板厂混凝土配合比为基础进行对比实验。在实验室蒸汽养护条件下,采用早强型聚羧酸高性能减水剂、调整粉煤灰、矿粉等普通掺合料的比例替代专用掺合料优化混凝土配合比,使其混凝土工作性能、力学性能及耐久性能达到混凝土设计要求,并对其经济性能进行评价。

1 试验

1.1 原材料

水泥:安徽海螺P·O42.5,比表面积344 m2/kg,性能指标符合GB 175—2007《通用硅酸盐水泥》的要求。

专用掺合料:北京铁科首钢TK-MA,1 d、28 d活性指数分别为126%、114%,性能指标符合Q/CR 567—2017《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板》的要求。

粉煤灰:铜陵国电Ⅰ级,符合GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》的要求。

矿粉:铜陵鹏泰S95,符合GB/T 18046—2008《用于水泥和混凝土中的粒化高炉矿渣粉》的要求。

细骨料:丰城市洪州砂石中砂(赣江天然河砂),细度模数2.6,含泥量≤1.5%,符合JGJ 52—2006《普通混凝土用砂、石质量及检验方法》的要求。

粗骨料:休宁县永旺砂石,采用5~10 mm和10~20 mm二级配,5~10 mm约20%、10~20 mm约80%,性能指标符合JGJ 52—2006的要求。

水:自来水,符合JGJ 63—2006《混凝土用水》要求。

外加剂:减水型聚羧酸母液HL-700、早强型聚羧酸母液HL-411、缓释型聚羧酸母液SR-1、缓释型聚羧酸母液SR-3、降粘型聚羧酸母液HL-400,均符合JG/T 223—2007《聚羧酸系高性能减水剂》、GB 8076—2008《混凝土外加剂》要求。

1.2 CRTSⅢ型轨道板混凝土的技术要求

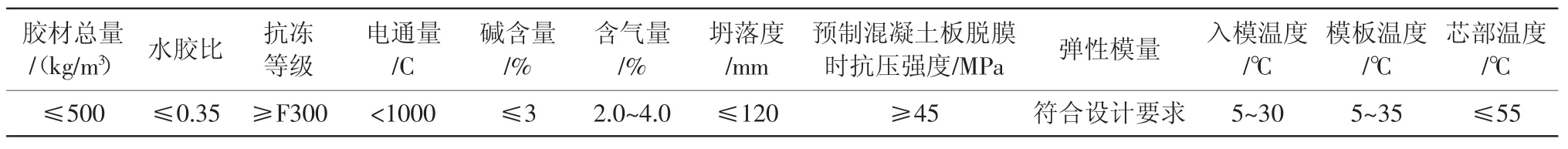

CRTSⅢ型预制轨道板混凝土的主要技术指标[1]见表1。

表1 CRTSⅢ型预制轨道板混凝土的主要技术指标

1.3 CRTSⅢ型轨道板混凝土的蒸养制度

养护过程采用自动温控设备进行温度调节。蒸汽养护分为静停、升温、恒温、降温4个阶段。其中混凝土浇筑后在5~30℃的环境中静置3 h以上方可升温,升温速度不大于15℃/h;恒温养护温度不宜大于45℃;降温速率不应大于10℃/h。轨道板混凝土养护期间,板芯部混凝土温度不应大于55℃;轨道板芯部混凝土与表面混凝土之间、表面混凝土与环境之间温差均不应大于15℃。养护过程中,应保证轨道板混凝土处于湿润状态,温度监测应能覆盖同批轨道板[1]。

1.4 试验方法

(1)坍落度及坍落度经时损失、含气量、抗压强度参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》、TB/T 3275—2011《铁路混凝土》进行测试。

(2)电通量:参照TB/T 3275—2011,采用加速渗透法,即测试施加一个恒定外电场持续通电6 h内通过混凝土的电量值。采用厚度50 mm、直径100 mm的水饱和混凝土圆柱体试件,两端水槽分别灌入3.0%NaCl和0.3 mol/L的NaOH溶液。

(3)抗冻性:采用快冻法,参照 GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》和TB/T 3275—2011进行。

2 轨道板厂专用掺合料用量的确定

参考Q/CR 567—2017,确定掺专用掺合料混凝土配合比中胶材总量为450 kg/cm3,掺矿物掺合料混凝土配合比中胶材总量为500 kg/m3,用水量135 kg/m3,水胶比分别为0.30和0.27;经试验确定砂率为36%;通过调整减水剂配比,确定减水剂掺量为1%。观察拌和物工作性能(保水性、流动性、粘聚性),测试坍落度、含气量、16 h抗压强度等指标。

表2 轨道板厂混凝土的配合比 kg/m3

固定胶材总量,改变专用掺合料用量分别为6%、8%、10%、12%进行混凝土试验,其工作性能及力学性能见表3。

表3 不同专用掺合料掺量时混凝土的性能指标

由表3可知,随着专用掺合料掺量从6%增至10%,早期抗压强度显著提高,中后期抗压强度也有所提高;但掺量从10%增至12%,早期抗压强度提高不明显,后期抗压强度略有降低。因此,专用掺合料最佳掺量为10%,选取H3为对比样。

3 混凝土配合比优化设计

3.1 减水剂对混凝土工作性能及力学性能的影响

根据CRTSⅢ型轨道板混凝土的技术特点,混凝土含气量不宜太高。同时采用蒸气养护的方法16 h强度不小于45 MPa,混凝土的施工时间在15~20 min,要求混凝土出机坍落度为(100±20)mm,并保证30 min的工作性能。

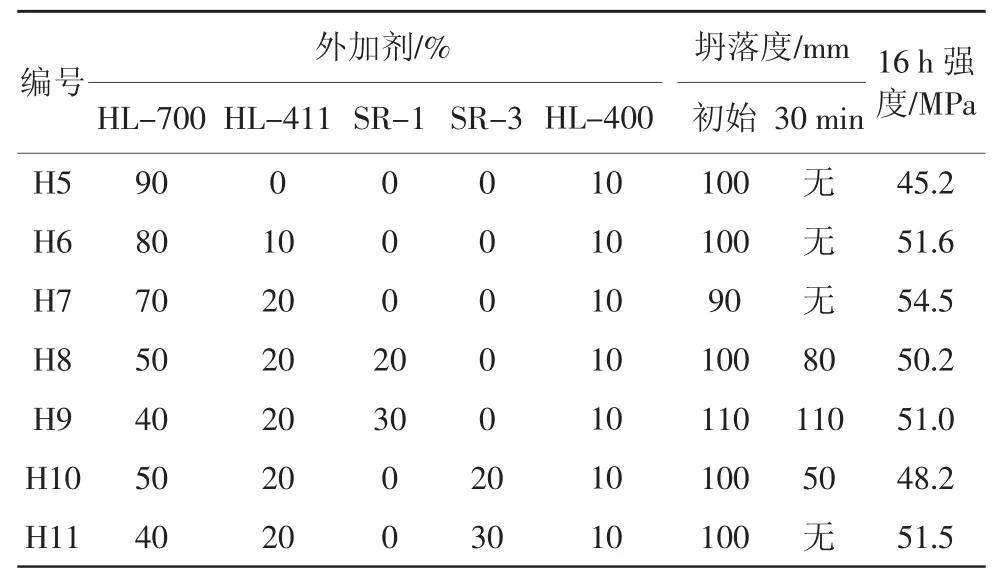

在H3配合比的基础上,外加剂采取早强型聚羧酸母液与减水母液、缓释母液、降粘母液、消泡剂等组分复配的方法来满足混凝土工作性能及力学性能,初步确定减水剂的最佳配比。不同类型聚羧酸母液复配早强型减水剂对混凝土性能的影响见表4。

表4 不同复配方式减水剂对混凝土性能的影响

由表4可见,H5试样仅使用减水母液加降粘母液,16 h蒸养强度刚达标,富裕系数不大,且混凝土坍落度损失大,不能保持30min工作性能;加入早强母液的H6、H7试样,16 h蒸养强度明显提高,但30 min坍落度损失依然较大;对比H8、H9、H10、H11可知,加入缓释母液后,混凝土16 h蒸养强度略微降低,但仍有较大的富裕系数,满足要求,SR-1母液效果优于SR-3母液,因此,聚羧酸减水剂最佳配合比选为H9。

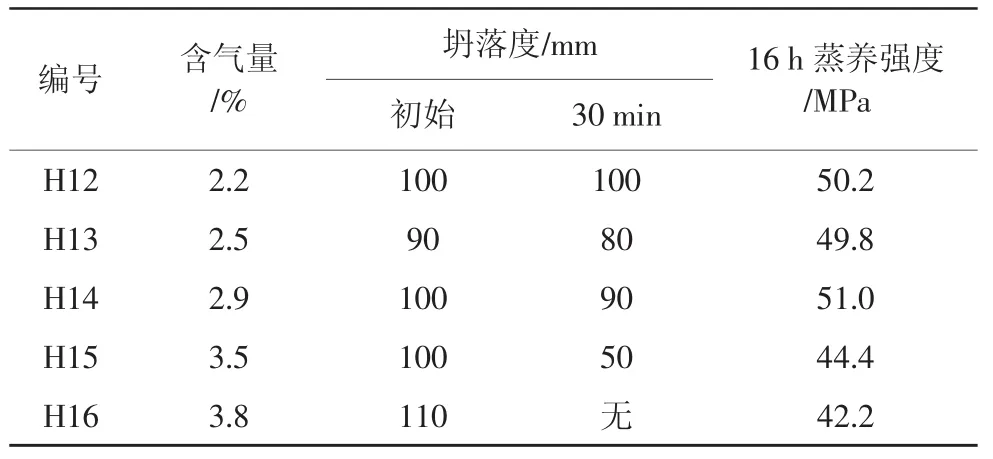

由于轨道板需要进行蒸汽养护,含气量偏高或偏低对硬化混凝土性能及表观都具有较大影响。在H9配比基础上,通过改变引气剂及消泡剂的掺量,使混凝土具有不同的含气量,研究含气量对其坍落度及16 h蒸养强度的影响,结果见表5。

表5 含气量对混凝土性能的影响

由表5可知,含气量在2.0%~3.0%时,混凝土16 h蒸养强度稳定,变化不大;含气量大于3%后,随着含气量的增加,16 h蒸养强度明显下降,并且30 min坍落度损失增大。因此,含气量控制在2.0%~3.0%较为合适。

3.2 普通掺合料用量的确定

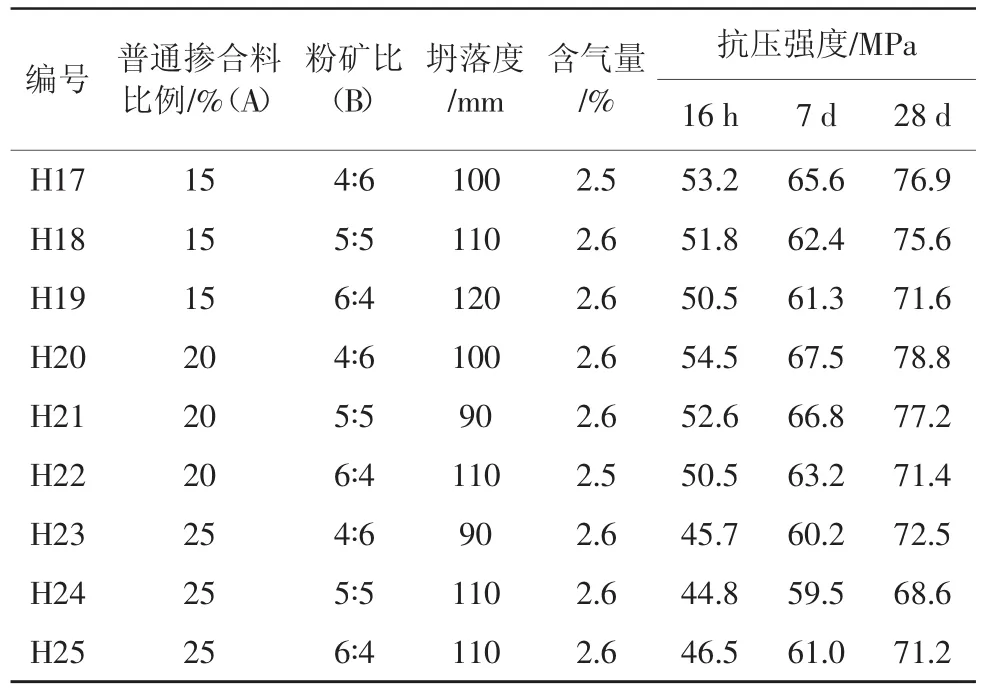

本文采用常见的粉煤灰和矿粉替代专用掺合料进行实验。混凝土配合比中掺合料占胶凝材料比例及掺合料中粉矿比(粉煤灰与矿粉的质量比)对强度影响显著。因此,以掺合料比例、粉矿比作为影响CRTSⅢ型轨道板混凝土强度的因素,以16 h、7 d、28 d抗压强度为指标进行正交试验,确定优化配合比条件。混凝土基础配比见表6,其中外加剂在H9基础上调整,确保混凝土含气量在2.0%~3.0%,坍落度控制在(100±20)mm,满足混凝土工作性能。正交试验设计及性能测试结果见表7。

表6 混凝土的基础配比 kg/m3

表7 正交试验设计及性能测试结果

由表7可知,以16 h抗压强度为指标,H17~H22试样均能满足设计要求,含气量在2.0%~3.0%,其中H20试样的抗压强度最高,拟通过进一步极差分析寻找理论最佳方案。

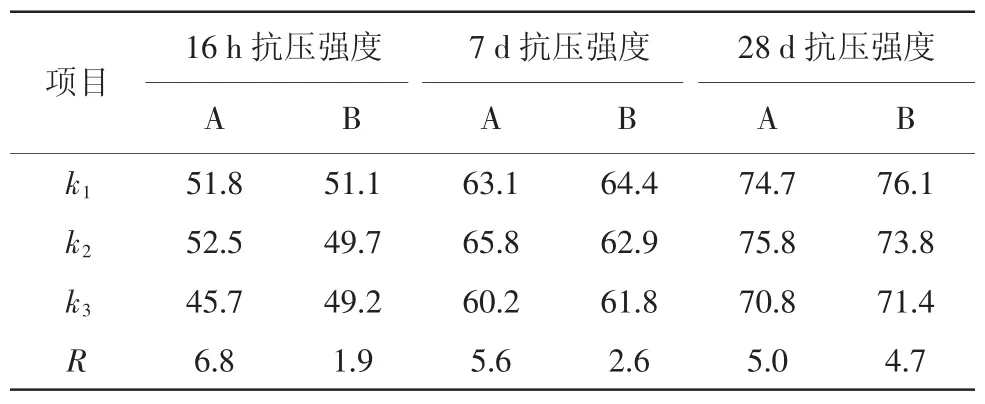

以强度为主要评价指标,极差分析见表8。

表8 普通掺合料对混凝土强度影响试验结果的极差分析

由表8可知,掺合料占胶凝材料比例对混凝土强度的影响最显著,其次是粉矿比。通过极差分析确定的优化条件为:掺合料占胶凝材料比例为20%,粉矿比为4∶6,与通过试验得出的最优方案H20一致。

4 混凝土耐久性及经济性评价

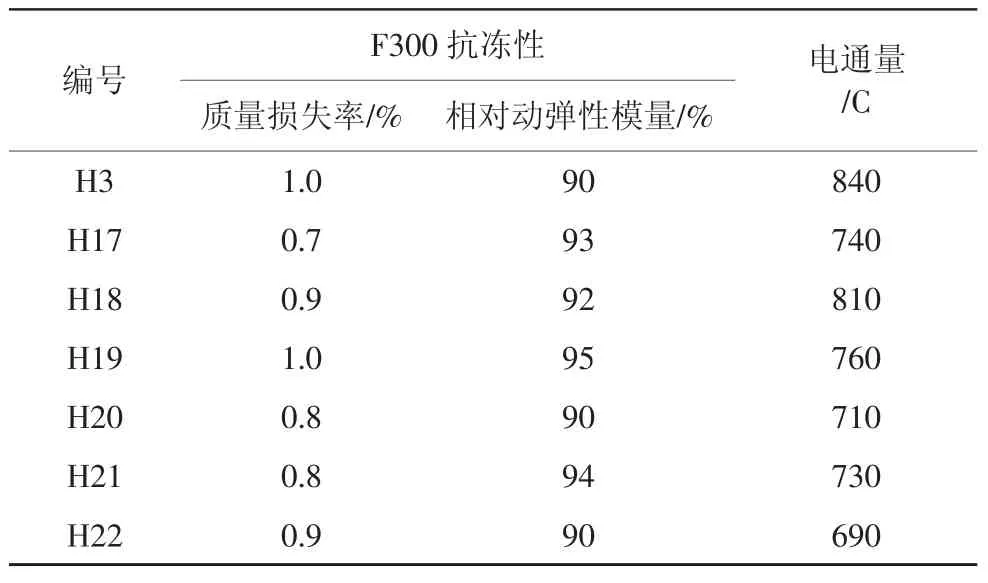

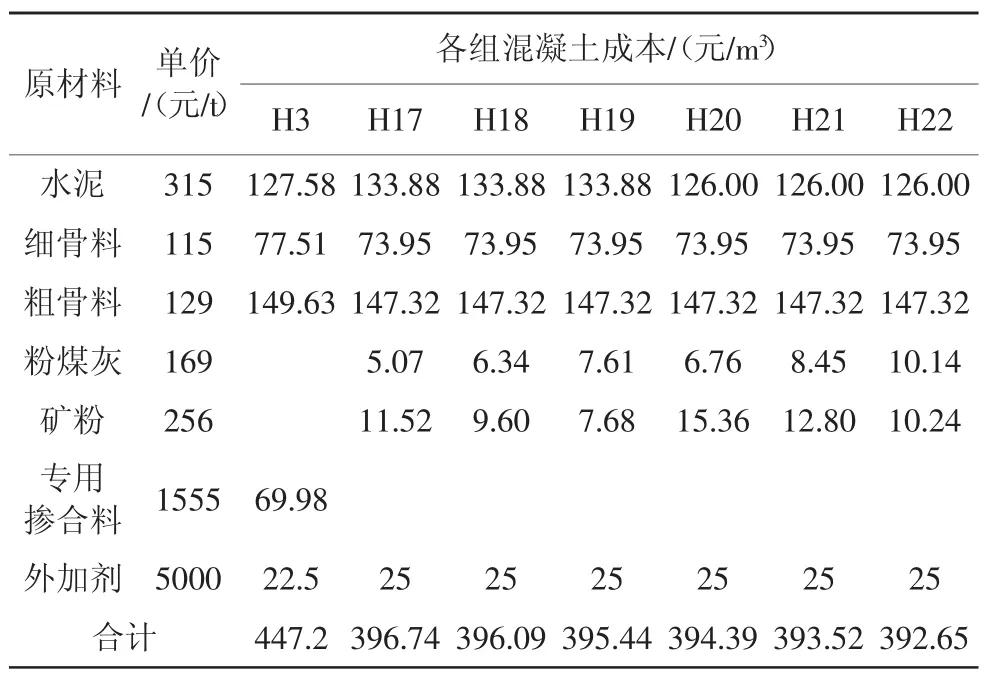

通过以上试验结果选取配合比 H3、H17、H18、H19、H20、H21、H22组进行混凝土耐久性试验,并对各组混凝土配合比进行了成本分析,结果分别见表9、表10。

表9 耐久性试验结果

由表9可知,按上述配合比要求配制的混凝土抗冻性能均能满足F300要求,电通量小于1000 C,使用专用掺合料的H3试样质量损失比使用普通掺合料的稍大,原因是该配合比胶材总量少、水胶比大。使用普通矿物掺合料的几组配合比的电通量均比使用专用掺合料的小,耐久性能更优。

表10 各组混凝土配合比的成本分析

由表10可知,在满足混凝土性能前提下,使用普通矿物掺合料和早强型聚羧酸减水剂的材料组合的配比均比使用专用掺合料的成本低,其中抗压强度最优的H20组成本适中,可以作为最佳方案。

5 结论

采取粉煤灰和矿粉替代轨道板厂昂贵的专用掺合料进行了研究。对比了减水剂对轨道板新拌混凝土工作性能和硬化混凝土力学性能的影响,发现采用早强型聚羧酸减水剂与普通掺合料替代专用掺合料可以满足CRTSⅢ型轨道板混凝土的设计要求。

(1)采用20%早强型母液与40%减水母液、30%缓释母液、10%降粘母液及功能助剂复配可以满足CRSSⅢ型轨道板混凝土初始坍落度(100±20)mm,含气量 2.0%~3.0%,16 h抗压强度达到51.0 MPa。

(2)采用普通掺合料占胶凝材料比例为20%,粉矿比为4∶6替代专用掺合料,可达到CRTSⅢ型轨道板混凝土的设计要求,抗冻性能均能满足F300要求,电通量均比使用专用掺合料组低,耐久性能更优异。

(3)在满足CRTSIII型轨道板混凝土设计要求的条件下,采用普通掺合料和早强型聚羧酸减水剂的成本比采用专用掺合料的低,经济性能优异。