紫花苜蓿太阳能干燥箱的设计及模拟

王少丹,钱珊珠,田伟娜,张 悦

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

紫花苜蓿被誉为“牧草之王”是世界上栽培历史最悠久、面积最大的多年生豆科饲草,它既可肥田,促进农作物增产,又能养畜,营养价值甚至比一些谷物精饲料还高。苜蓿在农牧业生产中起着重要作用,它是家畜的主要优良饲草,无论是青、干草还是青贮,都具有品质优良、适口性好的特点[1]。

苜蓿干燥是加工过程中最重要的因素,其对苜蓿后处理有着重要的影响[2]。我国太阳能资源丰富,太阳能干燥是农产品干燥的理想加工方式,通过太阳能加热的热风对各种形态的农产品如果蔬、中药材等进行干燥。

太阳能干燥农产品,温度在65℃以下,能更好地保留营养价值,可以避免露天摊晒中出现灰尘、蝇虫等污染和腐烂变质现象,可以节约燃煤等传统干燥方式的能源消耗,降低成本,减少污染排放[3]。

Vijayan S 等[4]开发了一种多孔显热存储介质集成的间接强制对流式太阳能干燥器,研究了多孔蓄热和质量流率对苦瓜干燥系统性能的影响。雒锋[5]等在普通恒温鼓风干燥箱上增加主轴、电动机、减速机及变频器等部件进行改造,为干燥箱的应用提供了新的思路。Darabi H[6]等设计了一种全新带独立入口托盘的干燥箱,并通过CFD软件进行模拟研究。付玉[7]设计出变截面—静压式平行送风型干燥箱,并对干燥箱各个方向上的流场分布情况进行了模拟研究。

综上所述,目前国内外对干燥箱的研究不多且不深入,干燥箱虽然能基本满足干燥要求,但在实际过程中还存在着干燥速度慢及不均匀等问题,而设计合理的干燥箱结构使其提供均匀稳定的热气流是解决这些问题的关键。本研究对立式双向通风太阳能干燥箱进行改进研究,对干燥箱内部流场分布进行分析,提出改进方案,并通过仿真验证了设计的合理性,使干燥箱内部更加均匀地流过要进行干燥的物料,提高干燥效率和干燥产品的品质,降低能耗。

1 太阳能干燥系统

1.1 干燥方法

现有的干燥箱设计多是采用单向风向流动形式的热风进行干燥,主要缺点是:干燥段较长,热风在干燥箱内流动时间较长,温度下降较大,农产品受热不均匀,干燥效果差。为了使物料干燥均匀则需倒换干燥盘或是选用更高功率的风机提高风速,这样就会提高干燥的成本和能耗,降低干燥效率。本研究将采用双向通风循环干燥方式。

图1为干燥系统风向流动示意图。按图1中方向1(━·→ 所示)进行干燥时:冷空气在集热器腔体内先进行加热升温,在鼓引风机的作用下以一定的速度将热气流从集热器通风口1经循环气体处理中心带到干燥箱通风口1、2,进入干燥箱内部对物料进行加热;之后带有余热的热气流经干燥箱通风口3、4排出经循环气体处理中心,再通过集热器通风口2进入到集热器腔体内进行重复工作。按图1中方向2(━→ 所示)进行干燥时:由变频器控制风机反转,气流则会由集热器的通风口2流出。其中,由于经过循环气体处理中心的气体为温度较高的热气流,所以该部分选取了性价比较高的竹质活性炭作为干燥材料。

图 1 干燥系统风向流动示意图Fig.1 Wind direction flow of drying system

1.2 太阳能干燥箱结构

干燥箱作为干燥的重要场所,不仅要考虑合理的进出风方式实现热气流与物料进行换热、换湿,而且要选择合理的物料承放方式,即满足物料进出的方便性又使空间得到充分的利用。

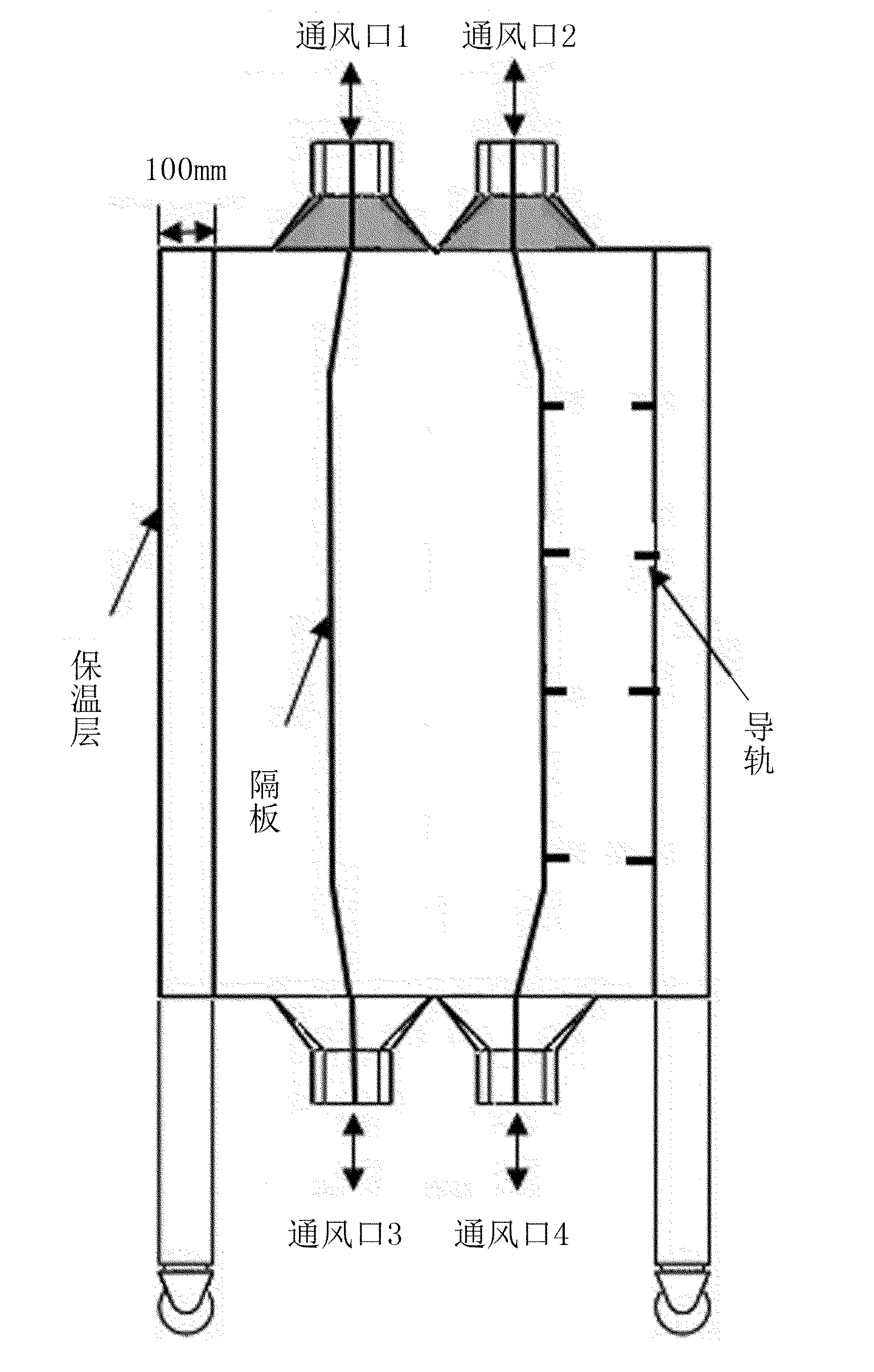

本文研究的太阳能干燥箱主要由箱体、载料盘、隔板及保温层、上下通风口5部分组成,如图2所示。

图2 干燥箱结构示意图Fig.2 Structure of drying box

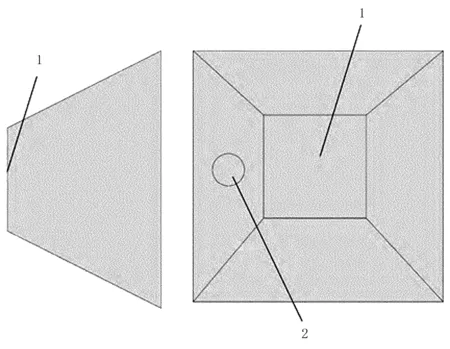

考虑到干燥过程中对干燥空间的需求,干燥箱内部容积尺寸为1 030mm×850mm×1 400mm(长×宽×高)。箱体内部由隔板分割成若干独立的空间,每个空间分布有4层导轨,用来固定载物盘。保温层采用操作简单、价格低廉的聚氨酯发泡作为保温材料,保温层厚度为100mm分布在干燥箱的四周,减少干燥箱内部热量的散失。上下通风口为4个四棱台结构,其端口口径为300mm×300mm的正方形。为了方便实验过程中应用传感器测量进出口处气流的速度以及温度,在端口侧壁上设计有一个直径为30mm的圆孔,如图3所示。

1.端口 2.圆孔图3 端口结构示意图Fig.3 Port structure diagram

本设计主要在干燥箱内设置隔板,将干燥箱内部分割成若干个独立的空间,使到达物料的气流更加均匀,提高干燥的均匀性。

2 干燥箱模拟分析

2.1 干燥箱内部流场数学模型

CFD是进行传热、传质及动量传递等研究的核心和重要技术,可在流动基本方程(动量守恒、能量守恒)控制下对流体进行数值模拟。

由于流体湍流运动机理和规律的复杂性,目前尚未找到对各种流动情况都十分有效的模型。工程上应用最广泛的是k-ε两方程模型[8]。k-ε是从实验现象中总结出来的一个半经验公式,主要是求解两个附加方程,k方程和ε方程。其中,k方程是表示湍流脉动动能方程,ε方程是湍流耗能方程[9]。

假设干燥箱内的气流为稳态、不可压缩的流动,用标准双方程湍流模型描述这种流体运动现象的微分形可表达如下:

动量方程为

(1)

能量方程为

(2)

k方程为

(3)

ε方程为

(4)

其中

方程选取参数:c1=1.44,c2=1.92,cu=0.09,δk=1.0,δε=1.3,δT=0.9~1.0 。

k-ε湍流模型对于内部的稳态或非稳态的充分发展湍流都很适用,但k-ε湍流模型只适合于离开壁面一定距离的湍流区域,对于壁面附近的区域,一般采用壁面函数来处理。因为壁面函数对多种壁面流体的流动都适用,所以现在大部分CFD软件都将其当作默认的求解方法[10]。

2.2 干燥箱内部流场数值模拟

2.2.1 建模及网格划分

高质量的网格是CFD计算的前提条件,是影响CFD计算结果的最主要因素之一[11]。利用Gambit对干燥箱模型进行网格划分,可以得到包括边界条件等特殊要求的高质量的网格。

对于数值计算来说,网格数量、网格类型和网格质量是至关重要的,在干燥箱内部采用分块方式进行网格划分,一些尖角处采用非结构网格,在形状比较规则的地方采用结构化的网格。

2.2.2 边界条件

因湍流效应对流动与传热有一定的影响,故采用k-ε方程模型。Pressure based隐式求解,保证收敛的稳定性;压力和速度解耦采用SIMPLE算法;动量、能量以及湍流参量的求解采用二阶迎风格式(Second Order Upwind);计算流体进口采用速度入口条件,给定流体速度、温度及相应的湍流条件;出口采用压力出口条件;箱体壁面采用不可渗透、无滑移绝热边界。具体边界条件如表1所示。

2.3 模拟结果及分析

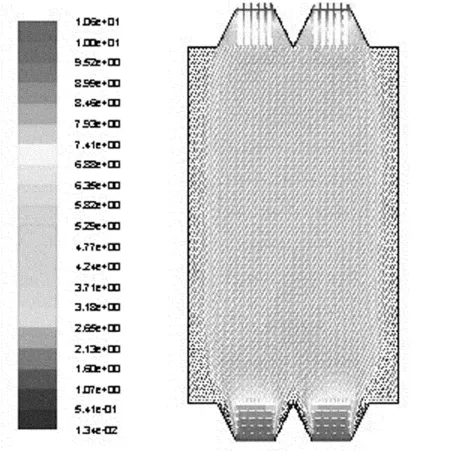

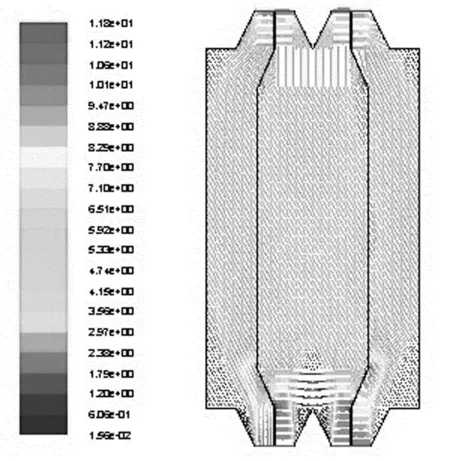

改进前速度矢量图如图4所示。由图4可以看出:空气由进风口进入干燥箱后,在干燥区域内气流主要集中在中间部位,四周部分只有少量气流经过,即干燥箱四周空间没有被充分利用,造成了干燥空间的浪费,同时也不利于达到良好的干燥效果。

图4 改进前速度矢量图Fig.4 Velocity vector diagram of before improvement

改进后速度矢量图如图5所示。空气由进风口进入干燥箱后,自下而上运动过程中,由隔板将气流强制均分,使进入各个部分的空气更加均匀;干燥气流不再过于集中,使干燥箱内的干燥情况得到了改善。从矢量图中可以看出:干燥区域内四周气流速度明显提高;整体来看,整个干燥段内气流速度较为均匀。均匀的干燥气流可以提高干燥箱的利用效率,增强干燥效果。

图5 改进后速度矢量图Fig.5 Velocity vector diagram of before improvement

因为干燥箱内部为规则的长方体,所以截取具有代表性的、中间截面上同一高度的水平线上的数据,进行分析。

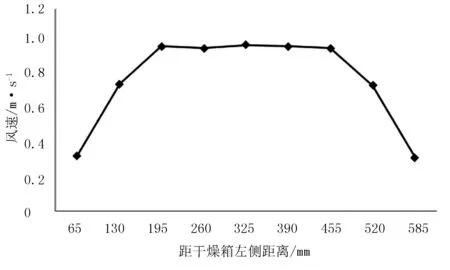

提取改进前干燥箱内干燥段的数据(见图6),可以看出:0~0.2m处干燥区域内,气流速度成线性上升,前后上升幅度较大,此区域内气流速度不均匀,不利于物料的均匀干燥。0.65~0.83m处干燥区域内,气流速度成线性下降,前后下降幅度较大,同样此区域内也不利于物料的均匀干燥。两端不均匀区域占整个干燥区域比例接近1/2,造成干燥区域的严重浪费。

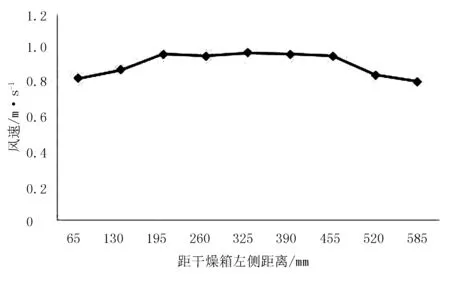

提取改进前后干燥箱内同一部分干燥段内的数据进行对比,如图6和图7所示。从图中可以看出:0~0.2m以及0.65~0.83m的两部分干燥区域内,气流速度明显提高,且与中间部分气流速度基本持平;不仅提高了四周干燥区域内的速度及干燥区域的利用率,且与中间干燥区域速度基本保持一致,使整个干燥区域内的干燥速度均匀。

图6 改进前速度变化曲线Fig.6 Velocity curve of before improvement

图7 改进后速度变化曲线Fig.7 Velocity curve of improvement

3 试验验证

3.1 试验材料

本试验所使用的试验材料是由中国农业科学院草原研究所提供的紫花苜蓿,初始含水率为71.12%,平均株高51cm。

3.2 试验仪器

动力系统:4-72NO 3.6A离心通风机(由变频器控制转速);测量设备如表2所示。

表2 主要测量设备Table 2 Main measuring equipment

3.3 试验过程及指标

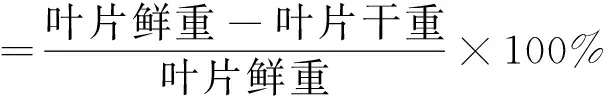

选取辐射强度相似的天气对改进前后干燥箱进行空载和带载对比试验。空载试验在干燥箱内分布风速传感器,并用数据采集系统实时监测数据。带载试验选取长势相同、同一茬的紫花苜蓿为试验原料,将其均匀平铺在干燥箱内部,厚度为10cm。变频器调节到50Hz;每30min取样测量含水率的变化,并记录。叶片含水率的计算公式为

3.4 试验结果及分析

3.4.1 空载试验结果分析

选取水平面上一条直线上1h内的数据去掉失真值取平均值,试验结果如图8和图9所示。其与模拟结果趋势相同,表明在干燥箱内增加隔板使其内部形成独立的干燥空间,有利于气流的均匀分布。

图8 改进前速度变化曲线Fig.8 Velocity curve of before improvement

图9 改进后速度变化曲线Fig.9 Velocity curve of improvement

3.4.2 带载试验结果分析

试验结果如图10和图11所示,改进后的干燥箱提高了四周空间内的风速,使紫花苜蓿干燥过程更加的均匀,使同一批物料最终含水率不一致的问题得到了解决。

图10 改进前干燥速率变化曲线Fig.10 Drying rate change curve before improvement

图11 改进后干燥速率变化曲线Fig.11 Drying rate change curve of improvement

4 结论

1)改进后干燥箱提高了干燥区域的利用率:使改进前干燥箱内1/2的低速区得到了改善,使干燥区域得到了充分的利用。

2)改进后干燥箱提高了干燥效率及均匀性。使改进前干燥箱内的低速区并使之与干燥箱内中间部分速度基本一致,提高了干燥的效率及均匀性。

3)改进后干燥箱提高了干燥速率,降低了每千克物料干燥需要的能耗。改进后干燥箱使用循环干燥的干燥方法,将干燥后的热气流进行回收再利用,降低了干燥系统的整体能耗。