氯丁橡胶鞋底耐磨性能研究

焦占磊

氯丁橡胶自发明应用以来,以其强度高、耐油耐介质性能好、阻燃性能好、耐候性优良等性质,广泛应用于胶带、胶管、护罩、胶辊、衬垫、密封材料等工业制品领域。为了达到阻燃、耐油性能,也经常用于橡胶鞋底材料生产中。

在鞋底生产中,作为鞋靴外底一个重要的性能是耐磨性能,即鞋底抵抗日常穿用过程中的磨损能力。氯丁橡胶的磨耗性能较天然橡胶、顺丁橡胶、丁苯橡胶、丁腈橡胶等常用鞋底橡胶品种要稍差,因此,研究改进氯丁橡胶的耐磨性能更为必要。

1 研究方案

检测项目 A B C氯丁橡胶类型 1221 2322 3221抗张强度(MPa) 17.1 15.9 18.8扯断伸长率(%) 450 560 520阿克隆磨耗(cm3/1.61 km) 0.27 0.28 0.26检测项目 炭黑N330 白炭黑175 陶土 轻质碳酸钙阿克隆磨耗(cm3/1.61 km) 0.27 0.31 0.64 0.62检测项目 20 30 40 50 60阿克隆磨耗(cm3/1.61 km) 0.54 0.43 0.27 0.18 0.24

1.1 试验方案

由于氯丁橡胶在操作中粘辊严重,日常使用中都掺用部分天然橡胶改善加工性能。为了更加贴近现实情况,本试验中也添加10%天然橡胶。

首先将天然橡胶利用开炼机薄通塑炼到塑性0.40~0.45,再加入氯丁橡胶,混合均匀后,依次加入活化剂、促进剂、硫化剂、防老剂、补强填充剂、软化剂等材料,混炼均匀。混炼胶放置24 h以后,硫化制做阿克隆磨耗试片(硫化时间为90 min×2,硫化温度150℃)。试片室温放置24 h后,进行阿克隆磨耗检测。

1.2 试验设备

150mm试验用开放式炼胶机,阿克隆磨耗测试仪,密度仪。

1.3 氯丁橡胶品种对比

氯丁橡胶是使用氯丁二烯单体材料聚合反应得到的高分子材料。根据分子量调节方式,分为硫磺调节型、非硫磺调节型和混合调节型;根据橡胶结晶度分为高、中等、微结晶型或结晶速度快、中等和慢三类;根据用途分为通用型和专用型。

基于鞋底生产工艺和鞋底质量要求,排除硫磺调节型(原料橡胶贮存稳定性差,混炼胶料容易焦烧),基本是选用非硫磺调节型、混合调节型或两种类型配合使用;由于非硫磺调节型氯丁橡胶无法塑解,因此为了保证鞋底加工过程中胶料流动充模性能,一般选用中低粘度、中低等结晶速度的氯丁橡胶品种。

同样基于鞋底生产成本要求,一般选用国产橡胶。本研究以长寿公司生产的CR1221、CR2322、CR3221 型非污染氯丁橡胶进行对比研究。

1.4 补强填充体系对氯丁橡胶耐磨性能对比

由于氯丁橡胶属于自结晶类型材料,补强填充体系对氯丁橡胶的强度一般没有正面影响;但是补强填充体系是降低鞋底成本的有效途径,研究其对氯丁橡胶的耐磨性能影响是非常必要的。

氯丁橡胶使用的补强材料和填充材料,一般通用的补强材料如炭黑、白炭黑、陶土、碳酸钙等均可。

另外,补强填充剂用量对胶料耐磨性能也是考察的一个方面。

1.5 软化剂用量对氯丁橡胶耐磨性能影响

软化剂是保证胶料加工性能和调节鞋底硬度的材料,使用软化剂对氯丁橡胶耐磨性能一般是单向劣化影响。

1.6 防老化品种对氯丁橡胶耐磨性能对比

氯丁橡胶本身耐老化性能较好,但是在鞋底使用中,仍然存在随着时间延长性能劣化的问题,因此,防老化材料使用是必要的。选用几种鞋底生产常用防老剂对比其对耐磨性能影响进行了试验。

1.7 专用材料对氯丁橡胶耐磨性能对比

添加助剂也能对提高氯丁橡胶耐磨性能有一定作用,如偶联剂材料、二硫化钼等。其中二硫化钼成本偏高,会降低鞋底产品的性能价格比,并不适合使用;偶联剂材料,尤其是使用偶联剂对补强填充材料进行预处理,对橡胶耐磨性能作用较好。本研究以硅烷材料为代表对氯丁橡胶的耐磨性能影响进行了对比。

2 试验结果

2.1 三种不同型号的氯丁橡胶耐磨试验结果对比

基本配方:氯丁橡胶85,天然橡胶15,氧化锌 5,轻质氧化镁 3,硬脂酸 1.5,硫磺粉 0.3,促进剂M 0.5,炭黑N330 40,DBP 8,防老剂 D 1。

根据以上试验结果,可以看出:三种类型的氯丁橡胶胶料耐磨性能比较接近,没有出现明显规律。因此,可以根据鞋底配方需求选用合适的规格氯丁橡胶。

按照鞋底生产要求,一般采用混合型氯丁橡胶,以同时兼顾炼胶生产安全性和硫化生产效率。因此,以下研究均采用混合型CR3221。

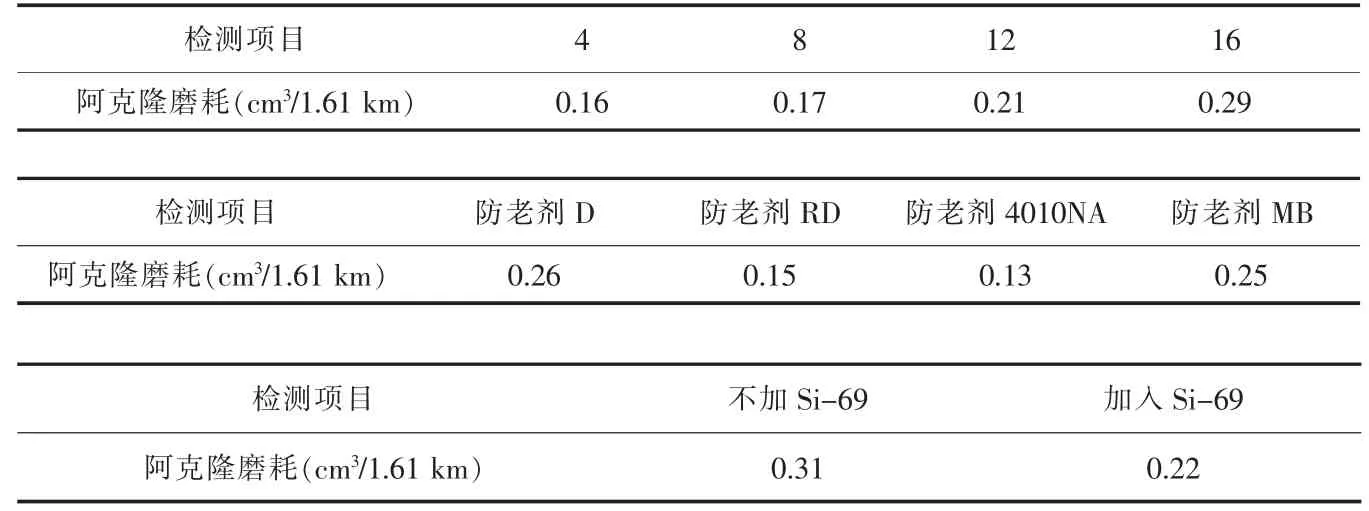

检测项目 4 8 12 16阿克隆磨耗(cm3/1.61 km) 0.16 0.17 0.21 0.29检测项目 防老剂D 防老剂RD 防老剂4010NA 防老剂MB阿克隆磨耗(cm3/1.61 km) 0.26 0.15 0.13 0.25检测项目 不加Si-69 加入Si-69阿克隆磨耗(cm3/1.61 km) 0.31 0.22

2.2 补强填充材料对氯丁橡胶鞋底耐磨性能影响

2.2.1 补强填充剂品种对氯丁橡胶鞋底耐磨性能影响

基本配方:氯丁橡胶CR3221 85,天然橡胶15,氧化锌 5,轻质氧化镁 3,硬脂酸1.5,硫磺粉 0.3,促进剂 M 0.5,DBP 8,防老剂D 1。补强填充剂40份,品种见下表。

2.2.2 炭黑N330用量对氯丁橡胶鞋底耐磨性能影响

基本配方:氯丁橡胶CR3221 85,天然橡胶15,氧化锌 5,轻质氧化镁 3,硬脂酸 1.5,硫磺粉 0.3,促进剂 M 0.5,DBP 8,防老剂D 1。炭黑N330用量见下表。

2.3 软化剂用量对氯丁橡胶鞋底耐磨性能影响

基本配方:氯丁橡胶85,天然橡胶15,氧化锌 5,轻质氧化镁 3,硬脂酸1.5,硫磺粉 0.3,促进剂M 0.5,炭黑N330 50,防老剂D 1。

2.4 防老剂品种对氯丁橡胶鞋底耐磨性能的影响

基本配方:氯丁橡胶85,天然橡胶15,氧化锌 5,轻质氧化镁 3,硬脂酸1.5,硫磺粉 0.3,促进剂M 0.5,炭黑N330 50,DBP 8。防老剂用量2,具体品种见下表。

2.5 专用耐磨材料对氯丁橡胶鞋底耐磨性能的影响

基本配方:氯丁橡胶85,天然橡胶15,氧化锌 5,轻质氧化镁 3,硬脂酸1.5,硫磺粉 0.3,促进剂 M 0.5,白炭黑 175 40,DBP 8,防老剂D 1。抗磨材料采用Si-69(双(3-三乙氧基硅烷丙基)四硫化物)2份。

3 结果讨论

橡胶材料磨耗原理迄今并未形成统一理论解释,大概认为有三种磨耗形式。氯丁橡胶鞋底的磨耗性能与其它橡胶材料一样,与橡胶制品的拉伸强度、定伸应力、弹性、耐疲劳性能有关。

以上5个方面的对比试验表明,3类不同品种的氯丁橡胶对鞋底耐磨性能影响不明显。补强填充材料的品种对鞋底耐磨性能的影响主要由于补强材料对鞋底拉伸强度影响不同,呈现正向相关;炭黑材料的用量有一个峰值存在,应为炭黑用量过大时对鞋底弹性有不良影响造成。软化剂用量越大,鞋底强度越低,从而耐磨性能越差。防老剂品种差异,主要由于其对鞋底耐疲劳老化的作用不同造成,根据对比结果,防老剂RD和4010NA较为理想。使用白炭黑时,偶联剂作用主要是提高了鞋底强度,从而提高了鞋底耐磨性能。