微小型电磁分离连接器设计与研究

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

近年来随着小型无人机、小型飞行器等的快速发展,因机械电磁分离机构的复杂性限制,现有电磁分离连接器存在外形尺寸大及重量大的缺点,已无法满足现有领域的使用需求。

通过对微小型电磁分离连接器的设计与研究,验证微小型电磁分离机构插头、插座及机械电磁分离机构在微小空间内结构设计的可行性。同时,克服因外形尺寸限制,在受限的空间内设计出既满足电磁线圈吸力与锁紧弹簧反力匹配性的问题,又保证了插合状态下该连接器能满足振动、冲击、机械寿命等实用要求。

2 方案设计

2.1 主要技术指标

1)插头外形尺寸:Φ18.4×39 mm;

2)插座外形尺寸:21×21×20 mm;

3)重量:≤60 g;

4)工作温度:-55 ℃~+120 ℃;

5)接触电阻:≤10 mΩ;

6)额定工作电压:200 V(DC);

7)额定工作电流:3 A;

8)介质耐压:600 Vr.m.s;

9)绝缘电阻:≥1 000 MΩ;

10)机械解锁力:3 N~15 N;

11)使用寿命:500次;

12)正旋振动:196 m/s2,10 Hz~2 000 Hz;

13)随机振动:0.2 G2/Hz,16.4 G;

14)冲击:490 m/s2,X、Y、Z向,每轴向11 ms;

15)加速度:490 m/s2;

16)电磁分离:分离电压28 V±3 V DC,分离时间≤400 ms。

2.2 方案工作原理

电磁分离连接器一般由插头、插座两部分组成,其中插座为安装端,并采用法兰盘式结构,用螺钉将其固定于安装面。

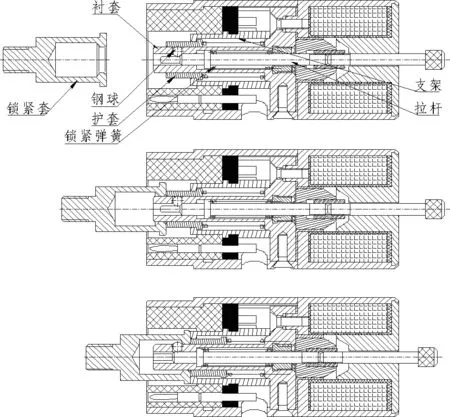

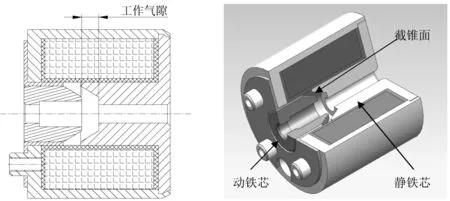

插头通过(键)与插座键槽进行对接,机械电磁分离机构的护套被压缩进入支架内,使得机械电磁分离机构的钢球在锁紧弹簧作用下弹出挂靠在插座的锁紧套上,实现插头与插座的锁紧,完成发射系统与导弹的信号传输;当向后拉动插头机械电磁分离机构中拉杆的尾端移动,钢球失去支撑滑入衬套内,从而实现插头与插座的解锁分离,切断导弹与发射系统的电气连接[1]。如图1所示。

图1 机电分离机构锁紧示意图

2.3 方案难点分析

根据电磁分离连接器的工作原理,电磁分离连接器的关键点为电磁线圈吸力与锁紧弹簧作用反力的匹配性设计,需要保证锁紧弹簧能使插头、插座插合后锁紧可靠,不会在需求的振动、冲击、加速度值下发生解锁、瞬断等。同时,还需保证在给电磁线圈通电28 V±3 V DC时,插头、插座能快速分离开。此外,就是如何将插头、插座相对复杂的零部件优化、集成至规定的外形尺寸内,并保证各零部件满足使用功能需求。

2.4 微小型插头结构的优化与集成设计

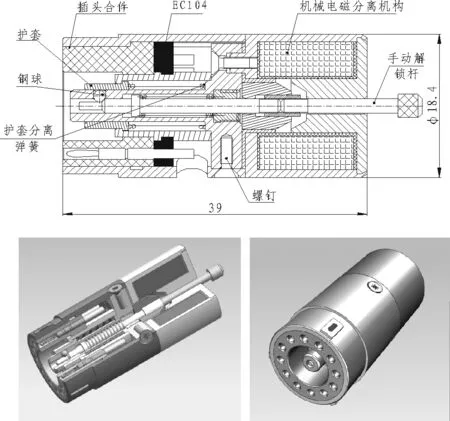

电磁分离连接器插头一般由机械电磁分离机构、插头合件、出线尾罩等零部件组成,因插头合件由外壳、基座、接触件等零部件组成,既要保证在限制的尺寸内完成接触件的排列,又要保证接触件能可靠安装于基座内。同时,还要考虑插头与机械电磁分离机构连接后能保证接触件接触可靠,此外,还需设计有导线的出线口。结构较为复杂,对普通机械电磁分离连接器而言,因空间相对富余,设计时只需考虑功能性的实现即可,但对该项目而言,除了满足使用功能外,还需保证外形尺寸尽可能小。这就需要不断的结构“优化”与“集成”来实现,设计时直接通过三维进行结构设计,在保证设计功能的前提下,优化各零部件间的配合、间隙,并尽可能将各零部件集成设计,以实现微小型的尺寸尽可能小。最终实现了在Φ18.4×39 mm尺寸完成了插头的机构设计。

插头的结构图如图2所示。插头合件采用灌封EC104胶液的方式对基座及接触件进行固定,同时将电磁分离机构与插头合件的连接处设计为内嵌式,既保证了插头合件与电磁分离机构的可靠连接,又确保了外形尺寸满足要求。

图2 插头结构图

2.5 机械电磁分离机构设计

2.5.1 机械电磁分离机构结构设计

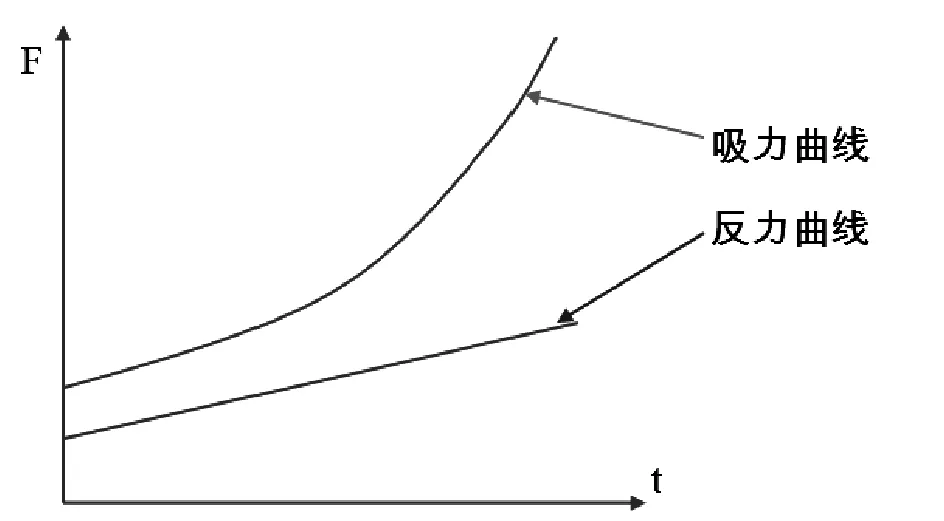

根据前述分析,机械电磁分离机构(图3所示)是实现电磁分离连接器锁紧与解锁可靠的关键部件,关键点是电磁线圈产生的吸力与锁紧弹簧作用反力的匹配性设计。锁紧弹簧作用反力关系到插头、插座是否能可靠锁紧,且能承受振动、冲击、加速度等关键指标。就指标满足性而言,锁紧弹簧作用反力需尽量大,且根据吸力、反力特性曲线图,大的锁紧弹簧作用反力意味着大的电磁线圈吸力才能实现,大吸力需要大的安匝值(IW),意味着更多的线圈匝数,但同样受空间限制,电磁线圈尺寸需尽可能小,这就需要在较小的尺寸内设计出吸力大于锁紧弹簧力的线圈,一般为2倍值(图4所示)。通过将动、静铁芯的吸合面优化成大角度“截锥面”,并在满足锁紧、解锁可靠的条件下将“工作气隙”缩短至最小[2],最终实现了“Φ18.4 mm”尺寸下锁紧弹簧作用反力能保证关键指标需求,且电磁线圈吸力为作用反力2倍的设计需求。

图3 机械电磁分离机构示意图

图4 吸力、反力作用特性曲线

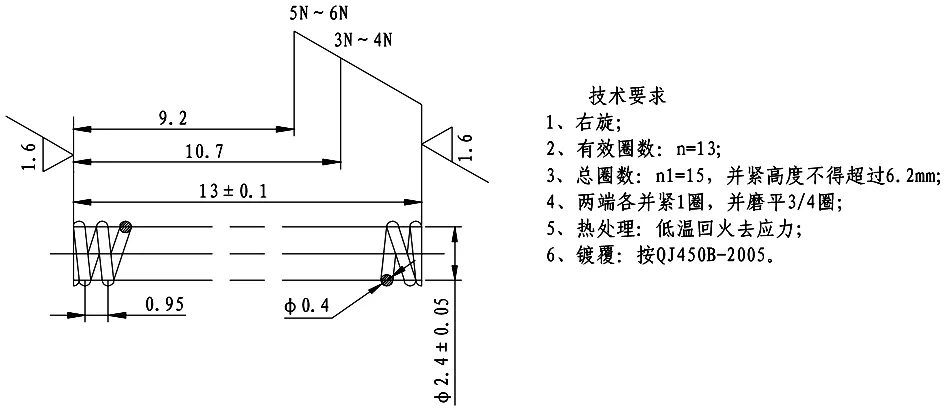

2.5.2 锁紧弹簧设计

根据机械电磁分离机构估算拉杆及动铁芯的重量共为1.56g,结合电磁连接器的设计经验,锁紧弹簧[3]在机械分离时的工作点弹力为F=4N,插头自由状态时,因弹簧会继续压缩1.5mm,此时的弹簧力为F=6N。按初始压缩2.7mm,结合电磁分离机构内部空间的要求,弹簧外径设置为2.8mm,钢丝直径为Φ0.4mm;钢丝材料选用弹簧用不锈钢丝,即:

弹簧刚度:p′=F/2.7=1.48 N/mm

弹簧有效圈数:n=Gd4/8D3p′=12.3圈

考虑产品的实际结构,取n=13圈,弹簧的实际刚度为:

p′= Gd4/8D3n=1.4 N/mm

全部数据用Microsoft Excel处理,计算平均数和标准差。数据统计分析用SPSS21.0软件系统完成,采用One-way ANOVA程序进行单因素方差分析, P<0.05为具有显著性差异。

总圈数:n1=n+2=15圈

弹簧节距:t=(0.28~0.5)D=0.95 mm

弹簧自由高度:H0=nt+1.5d=12.95 mm

取H0=13 mm,弹簧工作图如5所示:

图5 锁紧弹簧工作图

2.5.3 电磁线圈设计

电磁线圈需能保证其电磁吸力大于锁紧弹簧的预压缩力才能可靠解锁。而电磁线圈涉及线圈及动、静铁芯的设计,需先进行相关的理论计算,在满足吸力匹配性的情况下确定线圈外形,在通过模拟仿真及实验进行验证。

图6 电磁线圈结构图

2.5.3.1 线圈理论计算

根据电磁吸力与安匝数公式确定线圈的安匝数:

(1)

F为最大弹簧作用反力(电磁线圈吸力);

I为线圈电流;

W为线圈匝数;

Sб为截锥面面积;

δ为工作气隙;

根据上式确定最小安匝数,然后确定线圈的外形。

2.5.3.2 仿真分析

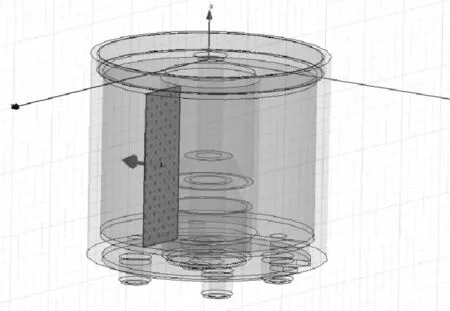

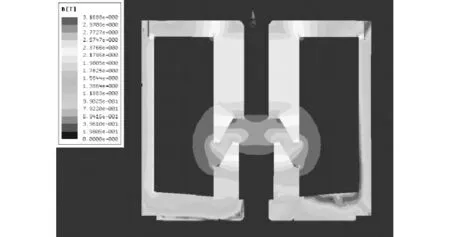

使用Maxwell 3D对该方案进行电磁吸力仿真。线圈电阻(Ω):8±1;线径(mm):Φ0.25;参考匝数(n):550;工作电压:25V、28V、31V三种。

a)边界条件设置

模型为轴对称图形,应用3D分析,模型简化如图7所示,边界条件为气球边界条件,激励为线圈界面加电流安匝数,在线圈上加载2438.4安匝,除了线圈其余为DT4C。

设置求解参数动铁芯吸力。

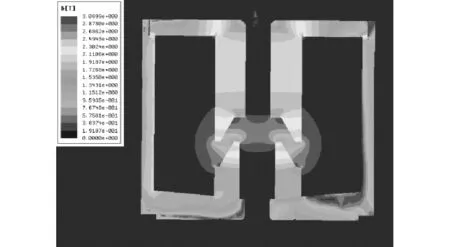

激励在25V、28V、31V条件下,产品整体磁场分布情况图8、9、10所示。

图7 边界条件设定

图8 激励25V时产品的磁场分布(单位:T)

图9 激励25V时产品的磁场分布(单位:T)

图10 激励25V时产品的磁场分布(单位:T)

b)仿真结果

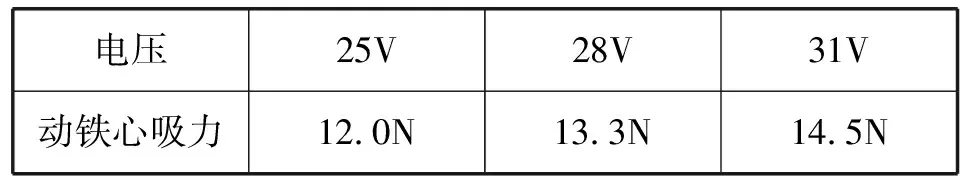

分别设置电磁圈激励在25V、28V、31V条件下,动铁心受到的吸力如表1所示。

表1 吸力仿真结果

2.5.3.3 电磁吸力测试

电磁线圈制作完成后,制作相应工装,随后将其安装于电磁吸力测试台,测试规定电压下,电磁线圈产生的吸力是否满足使用需求。经对多套电磁线圈的吸力测试,电磁线圈吸力为12 N~15.4 N之间,其结果与仿真结果基本相符,满足设计需求。

图11 电磁吸力测试

电压25V28V31V动铁心吸力12.0N~12.8N13.3N~14.2N14.5N~15.4N

2.5.3.4 机械解锁力测试

经对插头、插座进行机械解锁力测试,产品在沿插头拉杆轴向施加拉力,当拉力为6.1 N~7.0 N之间时插头、插座即可解锁分离。

通过以上分析及验证,产品实际电磁吸力值与弹簧作用反力值基本为2倍,且与仿真及设计值基本相符,满足设计要求。

图12 机械解锁力测试

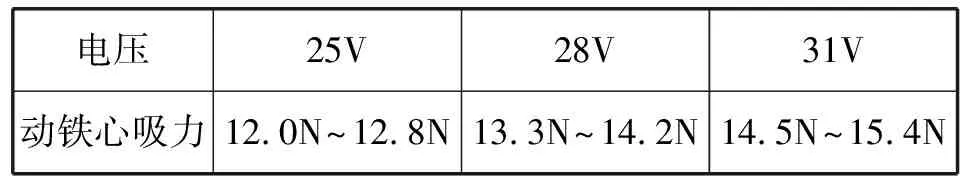

2.6 微小型插座结构的优化设计

同插头设计原理类似,插座需与插座的机电分离机构可靠对接,并通过插座锁紧套与插头钢球的配合实现锁紧功能。且需设计有键槽与插头的凸键进行配合,防止错插拔,导致接触件受损[4]。同样,插座除了需满足功能性的同时,还要考虑外形尺寸尽量小,通过不断的优化及结构布局,成功将插座尺寸控制为21×21×20 mm。

插座的结构图如图13所示。插座主要由座外壳、座基座、插孔、锁紧套及卡圈等组成。受结构要求的影响,产品的设计空间非常狭小,对插座的基座采用EC104灌封的方式,即保证空间需求小,又满足插座及接触件的固定性要求。

图13 插座结构图

3 结论

综上所述,本文提供了一种微小型电磁分离连接器的设计原理及验证分析,通过本文的研究总结出在微小型电磁分离连接器设计过程中需要注意的关键点及难点如下:

1)微小型插头结构在狭小空间的优化与集成设计;

2)微小型插座在小空间下的优化设计;

3)微小型机械电磁分离机构在小型空间内实现电磁吸力与弹簧作用反力匹配性设计与验证。

针对以上问题,总结出设计过程中可借鉴的经验如下:

1)针对插头、插座等需要在狭小空间内进行复杂结构设计的部件,应在方案设计时直接通过三维软件设计,在确定结构的合理性和可靠性后,将结构进行优化与集成,以满足产品尺寸满足设计要求;

2)针对狭小空间内机械电磁分离机构的设计,应先进行必要的理论计算,再将理论计算的结果进行建模,之后通过仿真分析对计算结果及结构进行确定,最后就是进行实物验证。

通过以上论述,确认了微小型电磁分离连接器的可行性。对微小型电磁连接器的设计难点:微小型空间内的结构设计及机械电磁机构的设计有了进一步认识,为今后类似产品的开发提供了设计参考。