气化装置中捞渣机故障分析及设备优化研究

孔光跃

(神华鄂尔多斯煤制油公司,内蒙古 鄂尔多斯 017209)

捞渣机的主要用途是把在一定粒度范围的固体物质从固体与液体的混合物中分离出来。包括:河流挖取沙系统,锅炉排渣系统等等。该设备通常在固液分离或分选时使用,属于一种高效、连续的机械式除渣方式。本文通过探究和分析煤气化装置在排渣时对工艺的要求及在运行过程中容易发生的故障和问题,找到了故障发生的原因并对应地提出了解决办法,在这个基础上优化了设备的结构形式,并改进了捞渣机的设计选型,从而有利于生产技术的进步和稳定,提高了煤气化设备使用过程中的安全性。

1 捞渣机组成

捞渣机本体是由斜升段槽体、水平段槽体、张紧装置、驱动装置、行走装置、刮板链条总成、电控系统及导向轮系几部分组成。水平段槽体分成上下两层,由型材和钢板焊接而成。上槽体通常连接着关断门,使得炉底被密封,从而增加锅炉的热效率,上层需要装满冷却水,底部需要铺设耐磨钢板,用来粒化和冷却热渣。下槽体铺设耐磨铸石板,内含有辉绿岩,刮板链条刮出灰渣之后,由斜升段槽体进行沥水,使得灰渣的含水率降低,含水率要确保不高于25%,斜升段的上下槽体都用耐磨的铸石板铺设,其使用年限至少达到30年。

捞渣机驱动装置有两种,包括液压驱动装置和电机结合减速机的驱动方式,前者大多在300MW以上机组的捞渣机中使用,后者大多在300MW以下的机组使用。捞渣机内部的主要运动组件是刮板链条总成,它不断运转将气化炉灰渣持续地输出到出渣口,达到了一个除渣效果。刮板依据实际工艺条件及机组规格采用矩形或三角形结构,链条通常使用圆环链,刮板和链条采用无螺栓的铰链来连接,这样有利于更换刮板。

捞渣机通常在机体上装备行走轮系,分为电动式和手动式。在捞渣机检修时,行走轮系将它移开,远离过路中心线下方,以防不停炉检修时下泄的热渣或高空坠物导致安全事故。

2 捞渣机在煤气化装置中的工况分析

在高温高压的条件下,粉煤经过加压输送,和气化剂(蒸汽稀释的氧)在气化炉内发生部分氧化反应,生成液态渣(熔渣)与合成气(主要是CO和H2)。气炉中的压力是4.0MPa,燃烧温度是1520℃。经过下降管和激冷环后,又经过了冷水冷却和激化,熔渣在下降过程中受冷迅速发生了固态转化,过程中产生的气体由水吸收。此时的熔渣形态转化,形成状似玻璃的颗粒,在短时间内进行沉淀,渣锁斗和破渣机此时同时运作,共同辅助缓冲罐中的水流运动,将已经变成固态的熔渣排出机械之外。每隔30min,渣锁斗内的渣水会排到捞渣机渣池一次,大约每次持续2min。所以在短时间内,渣池前仓将储存大量的渣水和炉渣。在熔融状态下,少量未燃尽碳和煤中灰分经水激冷从而产生的固体颗粒就是炉渣。灰渣水经过过滤就是循环使用的激冷水,水中溶解了在此过程中产生的主要气体,包括CO2、CO等主要气体,同时还含有碳酸盐、硫化物等化学物质,以及一些金属离子,整体pH值在6.5~9.0。由于灰渣水中含有大量具有强酸性的粒子,炉渣也增添了水的腐蚀性,所以水在流动中其磨损能力会大大提高,必须对任何与渣水及其蒸汽有接触的构件采取耐腐蚀措施,在捞渣机的渣池前仓进口采取耐冲刷措施,在渣仓底部采取耐磨蚀措施。捞渣机捞出排入渣池的炉渣至多用25min。由于一些煤中的灰含量较高,所以捞渣机的选型设计就尤为重要。此时水中的废渣和灰渣水共同流出,排入捞渣机后设置的水仓内,为了环境的保护而进行最终步骤的净化和排放。

3 检修捞渣机故障的方法

首先,停止机械运转,打开检修口,清扫炉中的残渣,防止其遮挡视线,然后依次监视设备的轨道、使用板、内导轮、减速机等故障多发的部分,减少故障复发。

如果检查过程中发现少数故障区域,那么单独将出现故障的零件进行更换,同时需要注意的是,链条出现故障更换应当均匀替换,防止两条链条安装之后不平衡,或是磨损程度不同,增强机械使用安全性。如果在使用中刮板没有严重的磨损,那么就可以重复使用2~3次;不过,整个机械链条发生故障,更换的范围就要扩大,有时候甚至需要将所有链条进行更换。同时还需要重视的一点就是链条的张力,有的链条虽然看起来坚韧,但是张力不够,很容易超过一定拉伸程度而形成磨损断裂。更换链条时,要注意机械斜升段与水平段交叉地点的高度,作为标准进行驱动辊的调节,保持高度一致。除了链条,轨道也是机械多发故障区域,需要进行修复焊接,保持新旧轨道高度相同,使机械运转平缓。

进行维修调整后需要对新机械进行测试,再次检查链条接口、轨道、中间段等重点故障区域,检修与测试人员互相实时沟通。

如果机械运行过程中出现了异常,不要拖延,及时停止机械运转,检查异声产生原因以及发声位置,重点检查齿轮交叉位置、轨道接口、链条连接处等故障多发处,同时对当时电流进行记录,及时调整以便重新启动时能够再次回到正常运转状态。测试以30分钟为限,如果半小时之内没有出现异常情况表明机械可以投入正常使用,再次使用时应当注意对机械进行再一次的检修和测试,同时把最大负荷电流记录下来。

4 捞渣机主要故障分析

捞渣机使用过程中进行煤气化,因为煤气燃烧过程中发生物质转化、设备材料和尺寸等存在个体差异等原因,捞渣机经常会发生传动装置卡壳、壳体腐蚀、捞渣机可能不能完成预定的工作量,甚至发生损坏。

(1)捞渣机如果工作量很小,本身煤炭原料中含有的灰渣就会相应占据更大位置,捞渣机排放的物质反而增多,煤渣出现残留较多,造成机械储存仓堵塞等问题。

(2)煤渣含有的渣灰本身大小成分会对轴承、齿轮和链条产生比较严重的磨损,还可能改变链条长度,随着机械使用次数增多,时间加长,机械排渣能力下降,刮板和链条发生不同程度的歪斜和松动,检修时应当换上强度更强、张力更大的链条零件,以使链条达到一定的张紧度。

(3)气化炉使用过程中需要排放的灰渣较多,燃烧中出现化学变化,灰渣久集成块,排放不畅,应当增加捞渣机的水量和冲击力度,但是这样一来又会加大机械工作的负荷,对链条等装置的强度要求极大,工作一段时间就会出现故障;另外,水量加大,储水仓中容量不够,煤渣容易随着废水发生满溢,进一步对环境造成污染。

(4)捞渣机顶部和渣水罐连接,它的水温大约是70℃,温度较高导致水分发生蒸发,气体久久不会凝结,发生外溢,从而造成废气污染,对环境影响较大。

(5)靠近出口位置,有机械工作所需的电动闸门和暂存仓,暂存仓中存放捞渣水,配合运渣车的来去进行闸门开闭和废渣的运输。此时废渣废水的比例大致是1:1,但是水会随着车辆的运行运输发生泼溅使质量减少。温度较低,水蒸气会发生凝结,对机械运转产生影响。

5 解决故障的办法

(1)脱链。原因:通过查看现场并加以分析,脱链主要是由电链条张紧太松造成的。如果链条太松,它在经过轮系时要挂到导轮的导向槽中会有一定难度,由此造成链条脱链。另一个脱链原因是大型废渣块造成的,废水中无法排出较大废渣。应当提高链条张力,调整废渣筛选标准。

(2)刮板本身发生了较大磨损和消耗,刮板出现裂痕使得水进入。原因:刮板在工作过程中一定会发生一定的磨损,此时应当进行及时检修,如果没有进行检修更换新的刮板,就有可能加重刮板的磨损,从而产生裂痕,运行过程中水趁虚而入。对应对策:及时检修,换掉磨损刮板,同时把一层65Mn堆焊在刮板本体材料Q235A上。

(3)链条两侧磨损程度不同,水随斜板进入。原因:转动链条是捞渣机运行过程中必不可少的部分,链条选用的是环链,在表面进行渗碳处理,使用寿命≥1.5×104h,表面热处理硬度HV≥700。经过一段时间的运行后链条肯定会磨损。此外,链条制造过程中的工艺差异使得其具有了不同的强度和硬度,使用时存在偏差,造成链条在长时间运行之后的磨损量及伸长量不一致。另外,机械使用过程中使用不当会造成链条受力不均,从而导致链条不同方向的磨损程度不同。考虑到这一问题,通过进行实地考察,发现捞渣机运行时西侧的煤渣较多,久而久之,西侧链条受到的磨损也就更多。对应对策:如果不是链条两侧长度差异的问题,应当人工手动进行调节,减少长侧的张力,增加短侧的张力,随着时间流逝,再将两边同时张紧,如果还是不一样,再次进行调节,循环往复。张紧装置使用结构为液压自动调整,但是同时也可以支持人工手动调节,通过人工手动调节,将调整方式修改为单项单轮张紧,实际操作效果较好。如果链条本身长度差异过大,需要进行链条检查和更换。

6 设备选型及工艺优化

(1)在编制设备采购数据表的过程中,设计和计算捞渣机的前仓容积时,需要把灰含量大的校核煤种的工况考虑进去,应当扩大前侧储存仓的大小,调整之后,刮板强度应当适当进行提高,通过电机进行调整和驱动,防止废渣过多超过机械运行最高限度,减少废渣淤积。

(2)为了避免固渣由锁斗直接掉落到前仓底部,会磨损设备底部,降低捞渣机的使用寿命,有必要把防磨蚀和冲蚀的耐磨衬板安装在设备内部。采购中要求捞渣机厂家应当慎重对待机械使用材料,注重对材料表面进行处理,提高拖动和传动两种链条的强度,进行渗碳处理,进一步加强受力能力,提高机械的使用耐用性。在冲洗捞渣机导轮和链条时,一定要保证到位,这样有利于保持链条干净。清洗过程中应当选用纯净水,确保链条没有残留残渣,增加冲水入口,减少二次污染的可能性。重视捞渣机链条和下部储存仓槽的冲洗清洁,有利于机械使用效率,降低磨损。

(3)捞渣机顶部往往存在黑水,而且温度较高,故可以设置放空管道在斜交段上,通过放气减少水蒸气的残留,减少空气污染,提高废物利用率。

(4)捞渣机暂存仓下方架设过滤筛,通过震动方式甩走废渣中大量的水分,将废渣和水的比例由1:1提高到7:3,以免车辆运输过程中水的渗漏导致运输困难。过滤筛筛除的水分能够再次进入捞渣机前仓。考虑到渣锁斗存在的震动和过滤筛的震动筛水,有必要在结构方面设置对应的软连接,从而降低设备间的相互影响和作用。

(5)捞渣机运行周期短的问题

煤气化生产中心X1402捞渣机自运行以来,存在诸多问题,如断链、积渣、出力不够等,最长运行时间为3个月,严重影响着装置正常运行。如图1所示。

图1 捞渣机板式链条

经考察调研国内相关装置的运行及改造情况,从链条、刮板、张紧机构等方面实施改造。

原捞渣机的拖动链条是板式链,但是随着捞渣机行业的技术革新和市场竞争,当前的厂家和行业内经常使用的工具已经逐渐将板式链换成了圆环链,圆环链与板式链相比,使用的时候更加耐磨耐用,使用更方便,而且更换时也更加简便,现在已经越来越成为捞渣机或刮板捞渣机等项目机械使用的重要材料。当前我们使用改进版的圆环链,规格为φ26×92,使用寿命更是提高到了25000h以上。当前刮板形式的捞渣机通常形状都为矩形,其材料则会使用槽钢钢材,为了增加钢板的使用时间和寿命,特别在槽钢的两边,也就是主要承接摩擦的接触面上加入了65Mn耐磨板,通过一系列的镶接和焊接处理,耐磨板能够大大增强钢材的强力,并且能够降低其受损后的更换难度,再次进一步提高了耐磨板的使用寿命和效率;另一方面,钢材的使用面上还加入了焊腹板,这一个设计方便了材料渣滓掉落,提高了工作面的强度,寿命提高了25000h以上。目前设备还存在的一项缺陷在于机械调节主要依靠人工手动,虽然一定程度上减少了机械自动调节失灵的概率,但是人工调节对人工的使用过多,而且人工调节可能形成机械两边不平衡,导致磨损不同,从而使机械两边出现歪斜,乃至出现机械故障,影响装置设备的正常运转。鉴于这些头部张紧形式造成的问题,本文特将头部张紧形式(见图2)改为尾部张紧形式(见图3),从而增强机械使用时的安全性能。设计时采用外置轴承座固定式结构,轴承位于机械外壳上,机械尾部架设张紧装置,这样受力较为均匀,而且受力较小,钢材强度能够满足。将张紧装置放置在尾部有利于进一步降低机械复杂度,提高使用效率,降低使用难度,同时也解决了头部张紧装置设计造成受力不均、人工调节复杂繁复的缺点,更有利于机械使用和运行。改造之后的捞渣机运行周期明显延长,有效解决了链条磨损、卡死等问题。

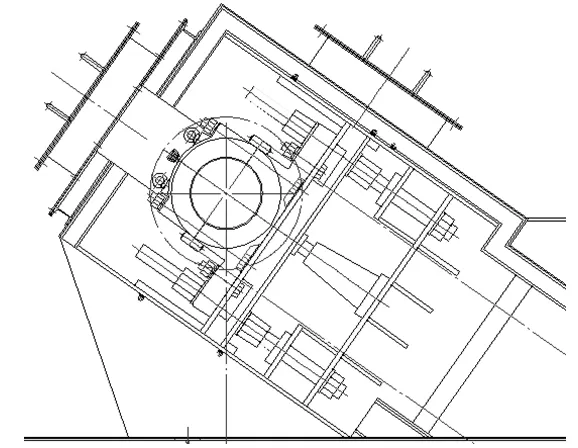

图2 头部张紧机构(改前)

7 结语

本文针对煤气化技术液态排渣的工艺要求以及运行过程中出现的故障及问题进行了分析和研究,找出了故障出现的原因并提出了解决办法,在此基础上并对捞渣机的设计选型进行优化,对设备的结构形式进行改进,从而保证了工艺流程中上下游工艺的稳定性,提高了煤气化装置的运行可靠度。

图3 尾部张紧机构(改后)