气力吸取式轨道吸沙机的吸沙特性探讨

郭关柱

(中国铁建高新装备股份有限公司 研究院,云南 昆明 650215)

从20世纪50年代以来,我国在沙化地区相继修建了包兰、兰新、集二、干武等20余条沙漠铁路干线。沙化地区具有气候干燥、降雨稀少、日照强烈、冷热剧变、风大风多的特殊自然环境,致使地表植被稀少,加之大部分地表为疏松的沙质地层,这些地区铁路线路沙害严重。尤其是2014年12月26日开通的兰新二线无砟轨道高铁,经过三十里风区、百里风区、大板城风区和烟墩风区4大风区,所处风区线路共计有400余公里。为了保障高铁动车在风区运行的安全,兰新二线采取了防风措施,在线路一侧修建了挡风墙,夹带沙粒和尘土的强风在越过挡风墙时,在挡风墙顺风下侧区域风速降低,强风夹带的沙粒和尘土沉降到轨道表面,在轨道表面及侧面形成严重积沙,如图1所示。

图1 兰新二线高铁线路积沙情况

沙害会影响道床沟槽排水和列车正常运行,加大钢轨及扣件等磨损,破坏道床弹性并增加线路维修成本。解决铁路沙害问题主要有主动预防和被动除沙2种方法,预防性治沙工程量大、费用高、短期内难以从根本上解决问题;被动除沙主要是在突发性沙害线路或沙害严重部位线路进行被动清除,在线路上定点监测沙害部位及时清扫。

国内目前尚无大型铁路除沙设备,还是采用人工清扫的方式,而人工清扫沙粒作业劳动强度大、效率低、环境恶劣,效果不理想。国外通常采用安装了刮板式除沙装置的轨道机械清扫沙粒,这类设备能够清扫钢轨表面上方的沙粒,适合于清扫沙粒掩埋较深的普速铁路,其不足之处是单车钩、不能与牵引机车联挂,只能进行单向作业且无法清扫钢轨表面下方的沙粒。

为了能够清扫钢轨表面下方较薄积沙,解决我国沙化地区普通铁路和高速铁路沙粒可机械清扫的问题,结合气力输送技术在铁路装备行业应用中取得的一定基础[1-2],本文提出一种气力吸取式轨道吸沙机,并对该设备性能进行理论计算、分析及试验。

1 气力吸取式轨道吸沙机的工作原理

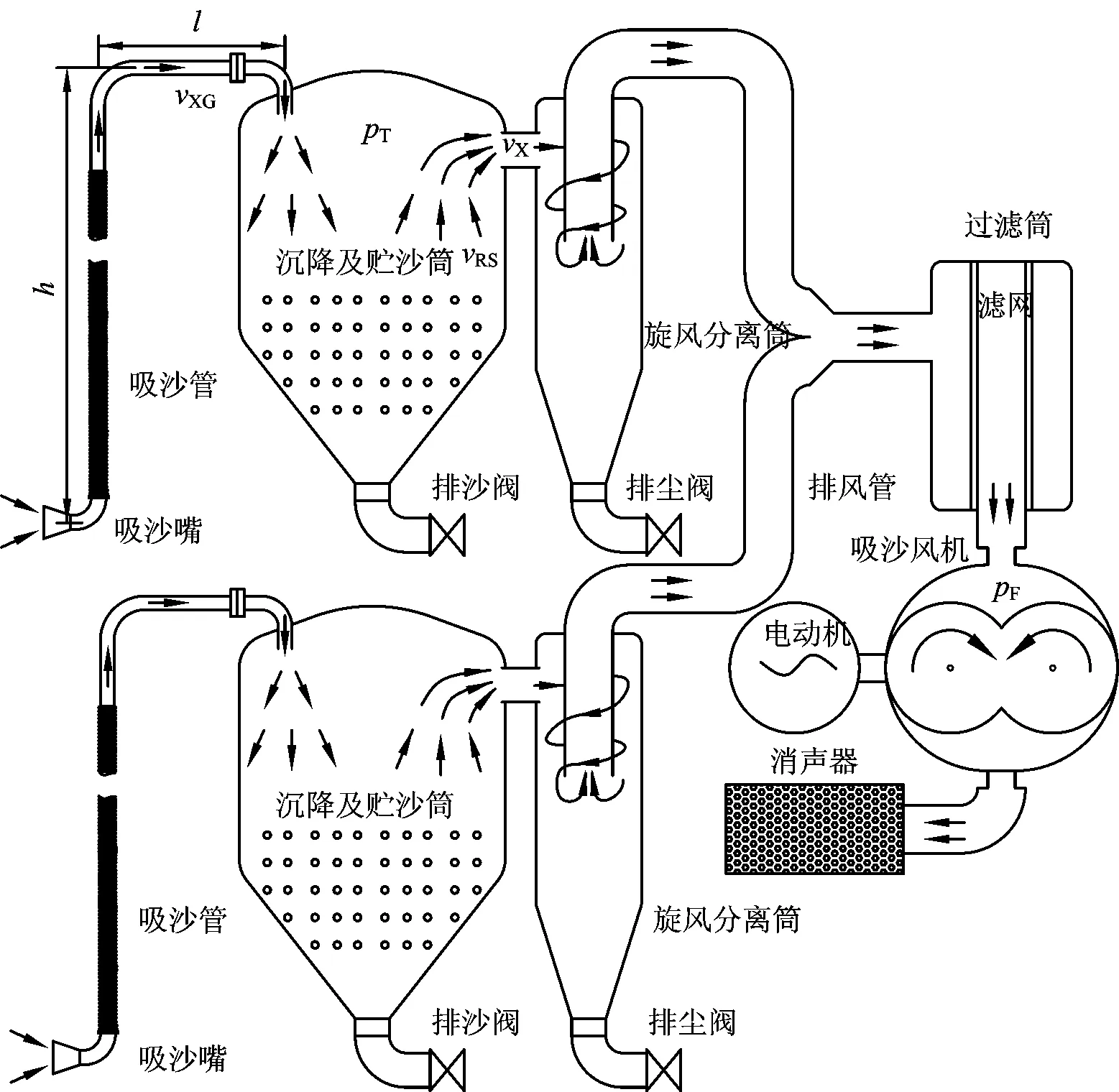

气力吸取式轨道吸沙机的工作原理如图2所示。图中:vXG,vX和vRS分别为吸沙管内的气流速度、旋风分离筒入口处的气流速度和沉降及贮沙筒右半部分气流上升的速度;pT和pF分别为沉降及贮沙筒内的风压和吸沙风机入口处的风压;h为吸沙嘴至吸沙管最高点的垂直高度;l为吸沙管在水平方向的长度。

图2 气力吸取式轨道吸沙机工作原理

由图2可知:在负压气流作用下,沙粒由吸沙嘴吸入,经吸沙管输送到沉降及贮沙筒,因筒内风速减小,大部分沙粒通过重力作用沉降到筒底,没有沉降的小粒径沙粒和粉尘随气流悬浮进入旋风分离筒,从悬浮气流中分离出来后沉积到旋风分离筒筒底。气流经上述2套装置后汇总到1根排风管内,经排风管进入过滤筒,将气流紊流带入过滤筒内的微量沙粒过滤掉,以防止其进入吸沙风机损坏风机叶片或缩短风机使用寿命,起到安全和保护作用。吸沙风机依靠电动机旋转使气流产生负压,吸走的气流经消声器排走,以降低排风噪声。

2 轨道吸沙机吸沙能力的理论计算

气力吸取式轨道吸沙机的吸沙特性由最大吸沙量、沉降沙粒的最小粒径、旋风分离筒分离出沙粒的最小粒径、最大粒径和分割粒径以及过滤筒过滤性能决定。

2.1 吸沙管内径、压力及风速

最大吸沙量与沙粒的物理特性、吸沙管内径、吸沙压力、沙粒输送的垂直高度和水平距离密切相关,还受走行吸沙速度、沙层厚度、沙粒直径、吸沙后的洁净度等影响,走行吸沙速度和沙层厚度主要影响吸沙后的洁净度,当走行吸沙速度过快或沙层厚度较厚时,轨道表面吸沙后的洁净度较低,会滞留大量沙粒;反之,则吸沙后的洁净度较高。为保证正常吸沙,需要吸沙管畅通而不会堵塞。为使沙粒在吸沙管内不发生堵塞,考虑吸沙管塞满沙粒这种极端情形即吸沙管内沙粒仍可被吸走,则吸沙管将不会发生堵塞。考虑吸沙管包含垂直提升和水平输送两部分功能,为使沙粒在管内正常流动,则吸沙机产生的负压力要能够克服沙粒受到垂直提升部分重力和水平输送部分摩擦力的作用[3-4],则

pA-pF≥(h+dXG)ρSg+lρSgλXF

(1)

式中:pA为大气压力;dXG为吸沙管内径;ρS为沙粒的堆积密度;g为重力加速度;λXF为沙粒流动时的摩擦阻力系数。

吸沙需要的负压及气流流量由吸沙风机产生,驱动吸沙风机消耗的轴功率PF[5]为

(2)

式中:qLE为吸沙风机的气流流量;ηF0为吸沙风机的内效率;ηFm为吸沙风机的机械效率。

从气力输送角度看,为使吸沙气流能够正常输送沙粒,则需要沙粒在吸沙管内与气流一起形成悬浮流。沙粒能被负压气流悬浮起来的最低速度为悬浮速度vt,需满足[3]

(3)

式中:dS为沙粒粒径;μ为空气动力黏度系数;ρSS为沙粒实体密度;ρA为空气密度。

当吸沙管发生塞满沙粒这种极端情况时,气流只能通过吸沙管内沙粒间的缝隙内流过,为使气流将吸沙管内的沙粒带走,以保证吸沙管内气流和沙粒的流动畅通,参照式(1),需要吸沙管内沙粒段前段压差能够达到最高压力差pA-pF。此时,吸沙管内气流的有效过流面积为吸沙管横截面上沙粒间缝隙所占面积,通过吸沙管内沙粒缝隙间的吸沙气流流量qSA[6]为

(4)

其中,

式中:α为流量系数,如为音速流,则α=1;CXG为气体流量系数,与孔口形状相关;SFX为吸沙管横截面上沙粒间缝隙的总流通面积;ΔpG为吸沙管前后端压差;MA为空气相对分子量;k为空气绝热指数;R为空气气体常数;TA为空气温度。

将沙粒视为理想球体,吸沙管内塞满沙粒时,在吸沙管任意1个截面上,沙粒均挨个挤在吸沙管内,其最小过流面为截面上全部沙粒正好截到沙粒正中心的面,在该截面上,就任意1个沙粒而言,它所对应缝隙的面积为它的直径所对应正方形面积与球体横截面面积之差。通过吸沙管内沙粒缝隙的面积为全部沙粒对应缝隙的总流通面积之和,故SFX满足下式。

(5)

2.2 管道压降与吸沙量

气力吸取式吸沙方式采用的是气力输送原理,气流输送沙粒的实际速度应高于悬浮速度。根据气力输送固气比定义,输送沙粒的质量流量与输送沙粒所消耗空气的质量流量之比为固气比φ,即

(6)

式中:qmS为输送沙粒的质量流量;qmA为输送沙粒所消耗空气的质量流量。

沙粒从吸沙嘴进入后,需要流经吸沙管的垂直段和水平段,才能进入沉降及贮沙筒。假设沙粒在吸沙管内流动时均匀分布,则吸沙管内气流压力降包括水平段压力降和垂直段压力降2部分[7],水平段压力降主要用于克服沙粒输送时的摩擦力,而垂直段压力降则主要用于克服沙粒重力输送沙粒,参照文献[3],输送沙粒的气流流经吸沙管后的总压力降pXL为

ρSghkSA+pGL

(7)

其中,

式中:λA为吸沙管内纯空气流动时的摩擦系数;Re为雷诺数;pGL为吸沙管进口、出口和中间弯头处的局部压力损失之和[6];kSA为吸沙管截面上,沙粒流动所占面积与空气流动所占面积之比。

式(7)中,局部压力损失之和pGL[6]为

(8)

式中:ζE为吸沙嘴入口压力损失系数;ζO为吸沙管进入贮沙筒压力损失系数;ζM为吸沙管中间弯头处压力损失系数;n为吸沙管中间弯头数量。

依据式(6)和式(7),得到

(9)

作为气力输送,沙粒随气流流动过程中获得的动能均由吸沙气流提供。根据能量守恒定理,被输送沙粒可获得的动能应不超过风机提供的总能量减去吸沙气流自身消耗的能量,故有

(10)

2.3 最小沉降粒径

为了分析简便,将沉降及贮沙筒截面平均分成左右两部分。沙粒经吸沙管进入重力分离和贮沙筒左半部分空间后,气流流通面积突然增大,风速突然降低,在沙粒自身重力作用下沉降,未能沉降的沙粒将随着气流从沉降及贮沙筒的右半部分空间上升,伴随气流进入旋风分离筒。

沙粒最小沉降粒径与筒内右半部分上升风速和沙粒比重相关,沙粒受到的气体浮力较小可忽略,则沙粒自身的重力大于或等于受到的气流升力时,沙粒才能沉降[8],故可沉降的最小沙粒满足下式。

(11)

由式(11),可得到沉降沙粒的最小粒径dSmin为

(12)

当吸起沙粒的粒径大于dSmin时,则容易沉降在沉降及贮沙筒内;沙粒的粒径小于dSmin时,则容易随着吸沙气流进入旋风分离筒。

2.4 旋风分离筒阻力与分离效果

旋风分离筒的阻力pXF满足下式[8]。

(13)

式中:hX和bX分别为旋风分离筒的入口高度和宽度;vXE旋风分离筒的入口风速;dXO为旋风分离筒排风管直径。

旋风分离效果多以不同粒度的分离效率来衡量,通常引用分割粒径dC50的分离效率进行评价[9]。考虑到作业现场沙粒粒径大小不一,且分析测试手段较为有限,为了使测试评价方法便于实施,从旋风分离筒底部取样,采取将拍照获得的照片放大观察的方法分析沙粒粒径分布。由于气流紊流等因素的影响,能分离出来沙粒粒径的界限不是绝对的,通常采用分割粒径dC50来划分,即从概率统计观点看,处于这种状态的颗粒有50%的可能被捕捉,有50%的可能进入内漩涡,故分割粒径dC50[10]为

(14)

式中:r0旋风分离筒交界面的半径,r0≈0.6rXO,rXO为排风管半径;vRD为旋风分离筒交界面上气流径向速度,vRD=qLE/(2πr0hXF);hXF为交界面假想高度;vRT为旋风分离筒交界面上气流切向速度。

2.5 过滤性能

过滤筒设置的目的是将因湍流导致未被沉降和旋风分离掉的极少量较大粒径沙粒过滤出来,防止进入风机损坏叶片或降低风机使用寿命,过滤筒滤网网孔越小,过滤效果越好,但越容易造成堵塞,且现场难于维护,设计时取过滤筒滤网网孔直径与吸沙风机叶片最小间隙相当。

3 轨道吸沙机吸沙能力的计算结果

将轨道吸沙机安装在轨道车上,在哈密地区的兰新二线(无砟轨道)和哈罗线(有砟轨道)等铁路线路进行吸沙作业。哈密地区海拔高度约2 692 m,考虑使用环境温度约为30 ℃,当地气压为100.2 kPa,空气密度为1.15 kg·m-3。故按此环境条件进行计算分析。

3.1 吸沙内管径、压力及风速

轨道吸沙机安装在轨道车上,根据现场实际需要,吸沙嘴至沉降及贮沙筒入口处最高点的垂直高度达5.0 m。被吸沙粒均为较干沙粒,沙粒需要提升的垂直距离较高,为低混合比气力输送,摩擦阻力系数取值约0.012[3]。重力加速度取值9.8 m2·s-2。取现场适量沙粒进行测量,沙粒的堆积密度为1 190 kg·m-3。相比吸沙嘴到最高点的垂直高度,吸沙管内径较小,可忽略。根据现场吸沙实际需要,吸沙管总长约15 m,水平输送段管长约10 m。将相关参数代入式(1),计算出吸沙风机入口风压pF应低于40 490 Pa。

为防吸沙管内堵塞,风机能产生的最大负压应不低于59 710 Pa,实际取值600 kPa。吸沙风机的内效率取0.75,机械效率取0.75[11]。吸沙作业时,轨道车通过发电机向轨道吸沙机提供电源,为保证其它设备的运行正常,能够提供电源的最大功率为30 kW。将相关参数代入式(2),计算出最大负压条件下,吸沙风机能产生的流量qLE为0.28 m3·s-1。

现场单个最大沙粒的粒径约为10 mm,沙粒的实体密度为2 800 kg·m3,空气动力黏度系数μ值为1.86×10-5Pa·s。将相关参数代入式(3),计算出悬浮速度vt为40.0 m·s-1。

吸沙管塞满沙粒时,风机形成的负压最大,吸沙管前后压差可达60 kPa,前后压力比约0.404,低于0.528,故吸沙管内气流流过沙粒间缝隙的流动为音速流,则α=1;气体流量系数为0.9;空气相对分子量取29;空气绝热指数为1.4;空气的气体常数为287 J·kg-1·K-1。将相关参数代入式(4),计算出吸沙管内沙粒间缝隙的总流通面积为410 mm2。1套轨道吸沙机配置2根吸沙管,将相关参数代入式(5),可计算出吸沙管内径dXG应为31.3 mm。考虑到吸沙管垂直段只要局部有一段接近堵塞状态,无须全部堵塞,就能够在堵塞沙粒前后端建立起最高压差,气流能够将沙粒输送走,如此时不能保持畅通,则沙粒将不断堆积,堵塞会越来越严重,故吸沙管内径的选择可大于按全部堵塞计算出来的管径,综合考虑现有耐负压吸沙管的标准和规格,实际选取吸沙管内径为38 mm。

忽略各部件泄漏流量,则吸沙管内的气流流量为qLE。吸沙管内径为38 mm,可计算出正常吸沙时吸沙管内平均风速约为123 m·s-1,远高于沙粒悬浮速度40.0 m·s-1,能够正常吸沙。

3.2 管道压降与吸沙量

管内纯空气流动时摩擦系数计算值为0.014;吸沙时,吸沙管入口近似为无限空间收缩流,吸沙嘴入口压力损失系数ζE为0.5;吸沙管出口近似为无限空间扩张流,吸沙嘴出口压力损失系数ζO为1.0;吸沙管中间共有90度弯头3个,单个弯头压力损失系数为0.65。相关参数代入式(8),计算出局部压力损失约30.8 kPa。

依据式(10),可计算出纯气流压力的损失为35.8 kPa,代入相关参数,可算出维持吸沙气流压力消耗的功率约12.7 kW;考虑吸沙风机的机械效率后,吸沙风机能够输出的功率约16.9 kW。沙粒流动中可获得动能约4.2 kW,考虑到吸入沙粒的数量增加后,气流的流量会降低,但沙粒流动的动能应低于吸沙气流消耗的功率 12.7 kW较多。

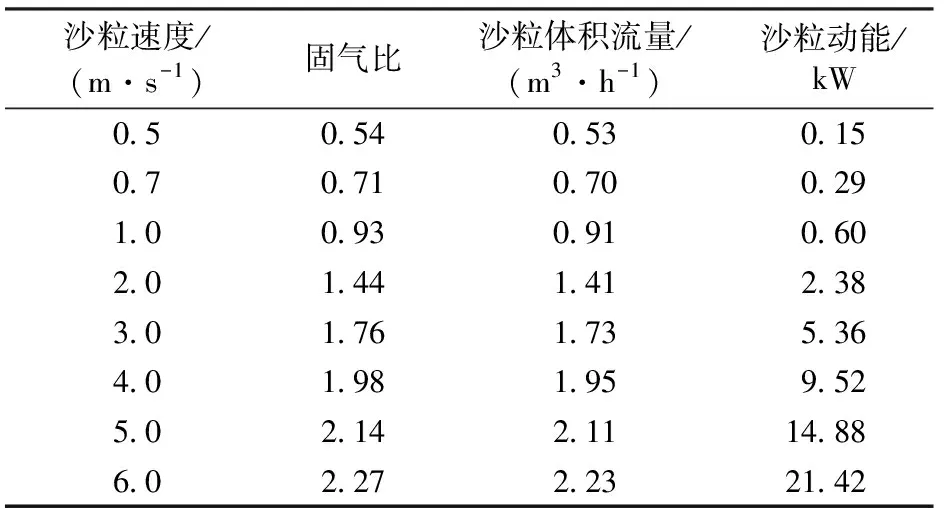

吸沙风机风压是基于吸沙管不堵塞条件设计的,在吸沙管内塞满沙粒时压力最高,正常使用时,考虑吸沙风机吸沙的实际风压约为最高风压的3/4,将相关参数代入式(7),考虑沙粒堆积密度,计算出不同沙粒输送速度时固气比和输送沙粒的体积流量见表1。

表1 沙粒速度与固气比和沙粒体积流量的关系

3.3 最小沉降粒径

轨道吸沙机安装在轨道车上,贮沙筒做得越大,可贮存沙粒越多。但受车辆限界空间限制,沉降及贮沙筒的内径只能做到0.9 m,忽略沿程各部件的泄漏损失,可计算出贮沙筒右半部分气流上升最低速度为0.44 m·s-1;对于球体,空气阻力系数CSd为0.9。将相关参数代入式(12),得到沉降沙粒的最小粒径dSmin为0.06 mm。

3.4 旋风分离筒阻力与分离效果

为了与轨道车空间相匹配,设计的旋风分离筒主要参数为:入口高度hX和宽度bX均为112 mm;旋风分离筒排风管直径dXO为150 mm;正常吸沙时,旋风分离筒的入口风速vXE为9.7 m·s-1。相关参数代入式(13),计算出旋风分离筒的阻力pXF为482 Pa。相比吸沙管的压降,旋风分离器阻力较小,可忽略。

旋风分离筒排风管半径rXO为75 mm,交界面的半径r0约为0.045 m,由旋风筒结构得知交界面假想高度hXF为0.55 m,故算出旋风分离筒交界面上气流径向速度vRD为0.9 m·s-1;取旋风分离器切向速度vRD为旋风分离筒入口风速vXE,即9.7 m·s-1。将相关参数代入式(14),计算出分割粒径dC50大小为0.03 mm。因此,旋风分离筒能够将气流中50%粒径大于0.03 mm沙粒分离出来。

3.5 过滤性能

过滤性能由过滤筒的滤网孔径和材质决定,鉴于吸沙风机叶片最小间隙为0.2 mm,故确定过滤网孔径取0.2 mm,过滤筒滤网采用金属编织过滤网。

4 试验验证与分析

试验验证时,气力吸取式轨道吸沙机固定在轨道车上,通过轨道车自带的发电机供电,运输到兰新二线和哈罗线沙害区域铁路线路上进行试验。试验分为2部分:先开展空载试验,验证空载压力与风速;再进行吸沙特性试验,验证吸沙相关的参数与性能。

空载试验时,轨道车停在铁路线路上,将吸沙管嘴拉至轨道侧面准备吸沙位置,启动吸沙风机,测试风压和风量。试验测出风机入口负压约30 kPa,风量约为0.22 m3·s-1。

吸沙特性试验时,轨道车停在铁路线上,人工携带吸沙嘴在轨道车附近进行吸沙,如图3所示。吸完该区域后,轨道车向前移动一段距离,再停下来进行吸沙。测试风压及最大吸沙量时,将2根吸沙嘴直接插入松散的沙粒内。试验中吸沙管未堵塞,测出风机入口负压约42 000 Pa,最大吸沙量略高于理论计算值约为1.76 m3·h-1。

图3 吸沙特性试验

试验结束后,由轨道车将气力吸取式轨道吸沙机运回车场站段,从沉降及贮沙筒、旋风分离筒和过滤筒底部取出沙粒,发现有超过95%沙粒沉降在贮沙筒内,旋风分离筒底有少量沙粒,过滤筒内过滤出微量沙粒,通过沙粒粒形分布来分析最小沉降粒径、分离效果和过滤性能。将取出的3种沙粒分别拍照,放大后沙粒粒形分布如图4所示,图中每小格表示1 mm。

图4 沙粒粒形微观图

依据图4中沙粒粒形分布情况,获得如下结果:

(1)贮沙筒内沉降沙粒的最小粒径与理论计算值相近约0.06 mm;

(2)旋风分离筒内分离出来的沙粒表面含有少量粉尘,沙粒最小和最大粒径分别为0.025和0.45 mm,分割粒径dC50约0.10 mm,高于理论计算值0.03 mm;

(3)过滤筒过滤出来的沙粒最小粒径约0.15 mm,最大粒径约0.62 mm。

试验验证结果表明:最大吸沙量略高于理论计算值,主要是轨道吸沙机实际压力损失低于理论计算值形成的;旋风分离筒分离沙粒的分割粒径高于理论计算值,是由于旋风分离筒交界面假想高度低于实际高度造成的;过滤筒内沙粒的情况表明过滤筒能够过滤掉因吸沙气流紊流带入过滤筒内的沙粒。

5 结 论

(1)基于建立的模型及计算结果和试验验证情况,探索性研究了气力吸取式轨道吸沙机的吸沙特性,获得吸沙快、管路不易堵、分离过滤好及可满足实际使用要求的吸沙部件推荐设计参数和选型。

(2)在现有轨道和轨道车安装空间及供电条件下,推荐轨道吸沙机的风量0.22 m3·s-1,最大风压60 kPa;吸沙管内径38 mm;贮沙筒内径按照车辆限界空间限制尽量取大为0.9 m;旋风分离筒排风管直径150 mm;滤网过滤网孔直径0.2 mm。

(3)依据推荐设计参数和选型,最大吸沙量可达1.76 m3·h-1,贮沙筒可沉降分离95%以上沙粒,贮沙筒内沉降沙粒最小粒径与理论值相近约0.06 mm,旋风分离筒分离出沙粒的最小粒径、最大粒径和分割粒径dC50分别为0.025,0.45和0.10 mm,过滤筒内过滤出的最小沙粒粒径约0.15 mm。