连杆轴瓦拉伤原因及预防

马庆乐

(比亚迪汽车有限公司,陕西 西安 710119)

引言

发动机连杆轴瓦拉伤属于发动机出现的严重故障,而引起轴瓦拉伤原因有很多:气缸体油道清洁度、曲轴油道清洁度、曲轴轴颈磕碰、轴瓦合金层贴合性能等。

本文通过分析某款发动机连杆轴瓦严重拉伤的故障,主要阐述分析问题、验证问题的一般思路,并展开讨论影响连杆轴瓦拉伤的常见因素。

1 故障描述

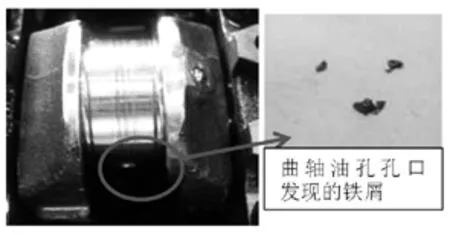

某款发动机磨合约20分钟左右曲轴突然抱死,拆检发现连杆轴瓦严重拉伤,曲轴1、2缸连杆轴颈被拉伤,在1缸曲轴油孔孔口处有黑色较大颗粒铁屑(图1)。由现象特征,初步判定拉瓦是由于轴瓦之间进入较大金属硬颗粒状异物所致。当即对同批次的15根曲轴进行清洗,没有发现杂质。同时拆检相邻生产的50台发动机,3台发动机的1缸连杆瓦严重(5道拉槽,槽最深约0.4mm,宽约1.5mm),拉瓦比例高达6%。

图1 发动机拉伤轴瓦及曲轴轴颈

2 调查过程

连杆轴瓦拉伤的原因较多,制程中的各环节都有可能会有异物进入油道引起拉瓦,因此我们将从各个环节全面查找拉瓦的原因。

(1)曲轴:因为曲轴与轴瓦直接接触,使用注射器对轴瓦拉伤相同批次的15根曲轴油道进行清洗,共清洗15根曲轴未发现油道内有异物,暂时排除了曲轴清洁度的原因。

(2)气缸体主油道清洁度:因为磨合抱死与拆检严重拉瓦的发动机同为25日白班生产气缸体,抽检抱死气缸体的清洁度记录,发现 25号气缸体主油道清洁度抽检记录值为5.1mg,而产品要求清洁度为 5mg,清洁度超标。于是继续检查气缸体生产线,25日白班无异常,28日清洗机因为油水分离器及液位报警器故障,污水池中的污液部分溢入干净清洗液中,清洗液中可能会掺杂赃物(铁屑),如果清洗时残留在油道里面,磨合将会引起拉瓦。但与这只能解释25日生产气缸体拉瓦的情况。其他时间段生产气缸体,清洗液中并没有赃物,为什么会拉瓦?于是我们再次仔细检查气缸体,发现曲轴箱内腔里面型砂。

曲轴箱里面的型砂能否引起拉瓦?此款发动机润滑系统,机油被机油泵从油底壳吸入油道,通过机油滤清器将杂质过滤,机油滤清器过滤精度为 5μm,小的杂质很难通过机滤进入主油道,即便进入油道,也难以造成如此严重的拉伤现象。为了检查滤纸是否有破损造成杂质进入油道,将严重拉瓦的两台发动机的机油滤清器剪开,观察里面滤纸,上面并无杂质,只有残存一些轴瓦拉伤后被刮掉的铝屑。

气缸体里面有型砂不会引起拉瓦,只有在主油道内进入型砂会引起拉瓦,如果主油道内无型砂不可能引起拉瓦。那么主油道内是否会有杂质?如果有,那是在什么时候进入主油道?有两种可能:

(1)主油道没有清洗干净,残留有铁屑;

(2)清洗完后在压装活塞冷却喷嘴之前翻转时型砂掉入主油道。

缸体主油道清洗方法:先用钢丝刷刷洗油道,再用无尘布蘸煤油清洗主油道,此方法可保证缸体油道内不会有残留的杂质,排除此风险。

如果曲轴箱里面存在型砂,压装冷却喷嘴前气缸体需要翻转180°,翻转中型砂可能掉入油道,因此再次冲洗6件25日前后生产的气缸体,对所有的油道进行冲洗,没有发现杂质。

至此,曲轴与气缸体的清洁度问题已经初步分析完成,没有找到问题根源。两台发动机抱死的部位都是1缸连杆轴瓦,这是否有什么共性呢?

为了查找问题的根本原因,我们全面查找制程中可能存在的问题。7月2日,在总装车间调查在装配过程中是否会有杂质进入主油道时发现两个问题:

(1)曲轴轴颈有磕碰、孔口有刃边、油孔内有铁屑;

(2)检查安装活塞连杆总成,第一缸上面的导向杆较松动,在气缸体举升到设定位置,导杆往前移动时磕碰轴颈。

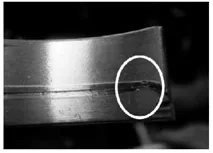

那么以上的两个问题是否是这次拉瓦的主要原因?于是再次对以前拉伤的轴瓦进行观察分析,仔细检查拉伤后的连杆轴瓦,发现被拉伤连杆轴瓦中存在较大的铁屑(如图2)。因此判定是油道内进入较大的铁屑,于是 7月8日再次清洗曲轴,开始清洗曲轴只是用注射器冲洗曲轴油孔,压力较小,可能无法冲出油道内残留的铁屑,这次更换清洗设备,用汽油泵冲洗,煤油经过汽油泵清洗每个轴颈油道,冲洗压力可达 0.35MPa,而且清洗液量大,检查清洗后的煤油内是否有杂质,以判断油道的清洁度。

图2 拉伤的轴瓦中镶有异物

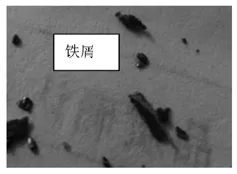

清洗20根曲轴,清洗结果发现3根曲轴油道内有较大颗粒或条状的铁屑,比例15%。较大的铁屑大小:2.46×1.36,1.56×0.79, 1.55×0.53,1.41×0.92,0.72×0.64mm。

图3

采用新清洗方法的清洗效果明显,能够清洗出原方法无法达成的效果。清洗出曲轴油道内的杂质后,用同样的方法再次清洗气缸体,共清洗6件,未发现清洁度不合格。装配清洗曲轴后的发动机1095台,磨合没有再出现抱死故障,拆检50台未发现拉瓦现象。因此,残留在油道内的铁屑是引起轴瓦拉伤的主要原因。

3 结论

回顾整个过程,暴露制程中的质量控制如下问题:

(1)气缸体清洗机故障,一线员工虽有发现问题,但未及时报告,导致没有采取相关措施。

(2)对于制程中存在的问题,各责任单位不能及时整改。例如:清洗机油水分离器长时间没人修理。

(3)过程检验能力不足。曲轴、气缸体油道的清洁度检验手段无法发现问题点。

——运动的诗篇