基于CFD仿真的前端冷却模块进风量分析

吴义磊,高蒙蒙,刘建祥,崔敏

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

前言

汽车冷却系统是整车重要的组成部分,而前端的冷却模块则是冷却系统的最重要的部分,其中包括前进气格栅。前格栅的造型设计直接影响着前端进风量的大小,因此如何选择前格栅对冷却系统的性能有着重要的影响。CFD仿真方法的应用大大提高了分析问题的效率和能力。本文即是基于CFD仿真对某款车前端的进风量进行分析,以期找到最佳优化方案。

1 CFD仿真分析

1.1 仿真模型建模

基于整车CAD数据建立三维CFD流场分析模型,包括整车前端机舱、前端冷却模块、底盘及其他部分模型,状态与 CAD模型一致。其中,前端模块采用串联方式布置,散热器1布置在最前端,然后是冷凝器、散热器2、电子风扇。进气格栅、冷却模块芯体及电子风扇均需要进行加密处理,相关图片见图1-3所示:

图1 整车模型

图2 冷却模块相对位置

图3 前格栅小孔造型

1.2 计算边界确定

1.2.1 计算工况确定

项目在启动时,为尽快得到一个参考边界,根据项目组要求先对以下工况进行计算:

表1 分析工况

1.2.2 多孔介质

冷凝器和散热器芯体作为多孔介质处理,粘性阻尼系数和惯性阻尼系数由各芯体的流阻性能试验数据拟合获取,如表2所示。

因冷凝器和散热器均对空气加热,为了获取更加精确的进风量分析结果,必须考虑各个芯体的换热功率。其中冷凝器的功率由一维空调系统匹配分析获取,散热器的发热量基于三维分析软件中的双流换热模型计算。

表2 换热芯体阻尼系数

1.2.3 其他边界

表3 风扇及轮胎参数

1.3 仿真分析结果

在仿真模型中输入边界条件进行计算,结果表明小孔造型格栅进风量不理想,且存在严重的漏风现象,具体分析见以下部分。

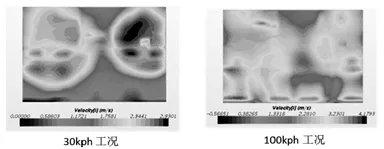

1.3.1 各散热芯体表面风速分布

图4 散热器1芯体表面速度分布图

图5 冷凝器芯体表面速度分布图

图6 散热器2芯体表面速度分布图

1.3.2 各散热芯体表面平均进风速度

表4 各散热芯体表面平均进风速度

1.3.3 各散热芯体表面进风流量

表5 各散热芯体表面进风流量

1.3.4 前端进风分析

通过速度矢量图发现,散热器周围漏风严重,经分析原因是没有密封、导流设计。在进行优化设计时需要考虑增加密封、导流设计。

图7 竖直截面Y=-350,散热器上下泄露严重

图8 水平截面Z=-65,下格栅处散热器左右两侧泄露严重

1.4 优化方案仿真分析结果

1.4.1 优化方案

针对以上结果进行优化方案设计,首先散热器周围采用密封、导流设计,消除漏风影响;然后用大孔格栅替换掉小孔格栅,进一步分析进风量。

图9 散热器采用密封和导流设计

图10 大孔格栅

1.4.2 分析结果

表6 各散热芯体表面进风流量

经过计算,各散热芯体表面进风量均有较大提升,最低提升量约18%,高速工况时提升最明显,最高提升75%左右,可见大孔格栅对进风量贡献非常大。见表6所示。

2 结论

1)采用CFD仿真分析工具对冷却模块前端进风量分析在进行方案设计时是非常有帮助的,可以非常清楚的展现出发展趋势;

2)从分析过程可以看出,前端进气格栅对进风量的影响非常大,同时考虑散热模块周围的密封性设计和导流设计,是提高前端进风量的重要手段;

3)在前期方案设计时,建议首先考虑采用密封性设计,并采用大孔格栅,提高前端的进风量,可提高冷却系统的性能。

——副厂冷凝器,“今年不漏明年漏”